高铝Ni3Al基合金的热变形行为

2013-11-16张喜娥付珊珊骆合力韩少丽李尚平

张喜娥, 付珊珊, 骆合力, 韩少丽, 李尚平

(1. 钢铁研究总院 高温材料研究所,北京100081;2. 贵州黎阳航空动力有限公司,贵阳561114)

金属间化合物Ni3Al 具有较低的密度、高的熔点、较好的结构热稳定性、良好的高温抗氧化及抗蚀性能等优点,在高温结构材料的应用前景十分广阔[1,2]。近年来较多的Ni3Al 基合金均以铸件的形式应用在发动机的高温部件,部分已成功取代镍基高温合金,但随着飞行技术的发展,较多的结构件要求应用其变形的细晶组织,对于高可靠性、高性能的航空发动机部件更是如此,所以对Ni3Al 基合金变形工艺的研究对推动此类高技术材料的应用具有实用化的意义[3]。

但Ni3Al 基合金的热加工塑性较差,主要表现在:合金的导热性极差;其次γ'相含量高达85%以上,固溶温度较高,热变形过程只能在γ +γ'两相区进行;铸态组织为粗大的枝晶组织,且在枝晶间存在尺寸较大的共晶γ'相,热变形过程中极易产生γ'脆性晶界,恶化变形后合金的性能,因而在Ni3Al 基合金变形方面取得的发展较少。近些年来由美国橡树岭国家实验室研制的IC50,IC218LZr 及IC396LZr等合金,均进行了较成功的变形尝试,其中对IC50合金主要采取冷轧进行变形;而在变形温度为1200℃,应变速率为0. 167s-1条件下可实现铸态IC218LZr 合金的热变形,获得变形量达50%的无裂纹锻后合金锭,且变形后合金的性能较铸态相比在塑性上有较大程度上的提高;此外利用放热熔炼浇注的IC396LZr 圆棒在1225℃条件下进行9∶1 热挤压后,在棒材的纵、横截面上均形成了完全的等轴再结晶组织[4~8]。其次在日本由Masahiko Demura 等人对定向凝固的单相Ni3Al 合金采取冷轧进行变形,获得的多晶完全再结晶薄带即使不含B 元素,变形后合金也可具有3% ~14.6%的室温塑性延伸率[9]。而我国尚处于对单相Ni3Al 合金的冷轧变形研究阶段[10],且主要集中于变形过程中的理论突破,还没有涉及到工程上应用的研究。本研究以一种密度为7.56 g/cm3的低密度高铝Ni3Al 基合金为研究对象,采用Gleeble-3800 型热模拟试验机进行压缩变形,通过峰值应力与变形温度及应变速率的关系,建立合金的本构方程,并进一步根据热加工图确定合金的安全加工范围,最后结合热变形组织,对合金的热加工图给予诠释,为进一步开展Ni3Al 基合金的变形行为研究提供参考。

1 试验方法

合金材料的制备采用二次冶炼工艺,即采用真空冶炼和二次电渣重熔工艺浇注成等轴电渣锭,电渣锭的合金成分如表1 所示,先将电渣锭在1170℃下保温1h 后,然后随炉升温至1240℃保温24h 的均匀化热处理,随后沿铸锭边缘距中心等距离处利用电火花线切割沿轴向切取试样,将试验材料加工成φ8mm ×12mm 的热模拟试样,采用Gleeble-3800型热模拟试验机对试验钢进行双道次等温压缩实验:1)以10℃/s 的加热速率升温到1240℃保温120s,进行变形速率分别为0.01s-1,0.1s-1,1s-1,变形量为20% +20%的高温压缩;2)以10℃/s 的加热速率升温到1240℃保温60s,然后以10℃/s 的冷却速率分别冷却至1220℃和1200℃,保温60s 后进行同(1)变形速率及变形量相同的高温压缩。变形结束后立即水冷以保留变形态组织。

将变形并水冷的试样沿对称轴剖分,对试样进行抛光后采用电解液腐蚀,腐蚀剂为9mlH3PO4+30mLHNO3+36mLH2SO4,腐蚀电压为5V,腐蚀时间为8s,以萃取出合金中的γ'相。采用JSM-6480LV扫描电镜分析不同变形条件下合金微观组织的演变过程。

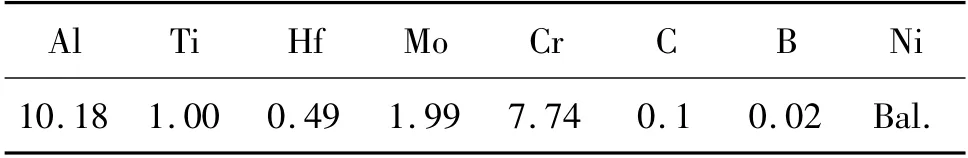

表1 高铝Ni3Al 基合金成分(质量分数/%)Table 1 The composition of the Ni3Al-based alloy with high Al content (mass fraction/%)

2 试验结果与讨论

2.1 变形前合金组织

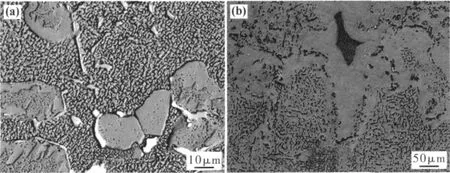

合金的铸态组织如图1a 所示:由枝晶干的γ/γ'两相区、枝晶间的β-NiAl 相和共晶γ'相、及分布于共晶γ'相周围的白色骨架状及块状的MCⅠ型碳化物(富Hf)和处于γ/γ'两相区中的灰色块状碳化物为MCⅡ(富Mo 和Ti)组成。均匀化后的组织如图1b 所示:β-NiAl 相周围的γ'相所占的体积分数从铸态下的7.4%增加到均匀化后的52.4%,在共晶γ'相扩展后的界面前沿有呈串的颗粒状析出相产生,颗粒状析出相经能谱分析:除少部分为γ 相外,其余为富Mo 和Cr 的M23C6碳化物,在高温变形过程中这些碳化物可以阻止晶界的滑移和迁移,起到稳定组织结构的作用[11]。

2.2 应力-应变行为

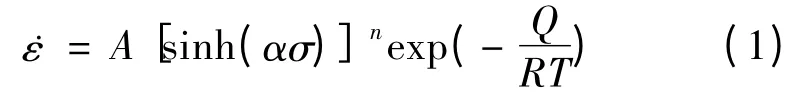

图2 为不同变形温度及应变速率下高铝Ni3Al基合金的真应力-应变曲线,由图可知:与其他合金的应力应变曲线相比,存在一些共性,即:合金的流变应力随变形温度的升高或应变速率的降低而减少。此外也存在一些不同点,如:合金的临界应变(εc)较小,对应Ni3Al 变形过程中较高的加工硬化率,εc随变形温度的升高和应变速率的下降而减小,说明高的变形温度或低的应变速率有利于变形过程中合金动态回复的产生,因而应采取较低的应变速率;峰值应变(εp)基本上体现了材料本身的应变硬化能力,εp值越大表明硬化占主导地位的变形量越大,由于应变硬化有利于提高材料变形的均匀性,因此εp值越大则表明材料变形的均匀性越好,由图(2)可知εp随变形温度的升高或应变速率的下降而降低,且下降程度受应变速率的影响比较明显,说明对于高铝Ni3Al 基合金,从提高变形过程中的均匀性考虑,应变速率不宜过低。

图1 高铝Ni3Al 基合金的铸态组织 (a)铸态组织(b)均匀化后组织Fig.1 Microstructure of the alloy with high Al content (a)as-cast;(b)homogenized

2.3 热加工本构方程

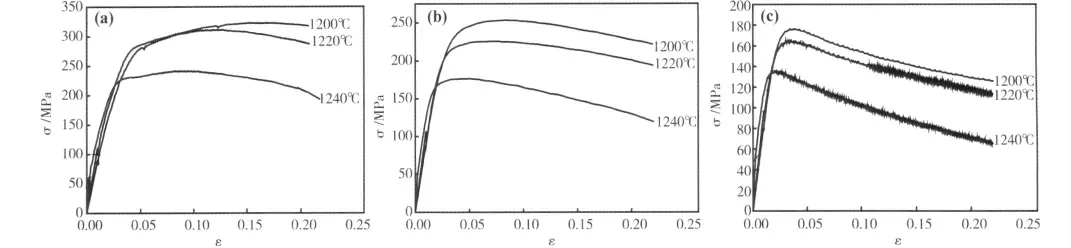

金属材料的高温变形是一个热激活过程,影响热变形过程的因素主要有变形温度、应变速率和变形量,其中变形温度及变形速率对变形行为有显著的影响。研究表明:在高温塑性变形条件下,流变应力、应变速率和温度之间的关系可用Jonas 双曲正弦函数模型[12]表示:

图2 高铝Ni3Al 基合金的真实应力-应变曲线Fig.2 True stress-strain curves of the Ni3Al-based alloy with high Al content(a)1s -1 (b)0.1s -1 (c)0.01s -1

式(1)中˙ε 为应变速率,s-1;A 为结构因子,s-1;α为应力水平参数,MPa-1;σ 表示峰值应力或稳态流变应力,或相应于某指定应变量时对应的流变应力,这里表示峰值应力MPa;n 为应力指数;Q为变形激活能J,是表征材料热变形的重要参数;R 为气体常数(通常取8. 314J/mol·K);T 为热力学温度K。

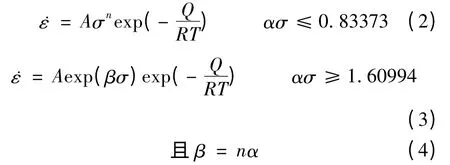

为求得方程中的各系数,首先需将方程进行简化,由sinh(x),0.5 exp(x),x 之间的关系及解方程可知式(1)可以简化成下列两式[13]:

对(1),(2),(3)式两边取对数,用不同变形温度下σp(峰值应力)绘制lnσp-ln ˙ε,σp-ln ˙ε 关系图,如图3a,b 所示,然后进行一元线性回归处理,其斜率的倒数分别为n,β,取各温度点下n 和β 的平均值计算可得n =7.545,β =0.035。根据式(4)计算得出α 值为4.65 ×10-3MPa-1。文献[14]表明,α 值范围在3.7 ~6.3 ×10-3MPa-1之间,说明采取式(3)的简化是合理的,因此高铝Ni3Al 基合金可利用式(3)来构建本构方程。用峰值应力绘制lnσp-1/T 关系图,如图3c 所示,同样进行一元线性回归,计算所得的变形激活能Q 在应变速率为0.01s-1时为672.97 kj/mol(这与prasad 对IC396LZr 合金激活能计算结果750kj/mol 接近[7]),但当应变速率为0.1s-1和1s-1时,对应合金的激活能分别为1243.5kj/mol 和1309.5kj/mol,较高的变形激活能说明合金在变形过程中的动态再结晶较难进行,因而要实现高铝Ni3Al 基合金热变形,采取的应变速率应尽可能低。

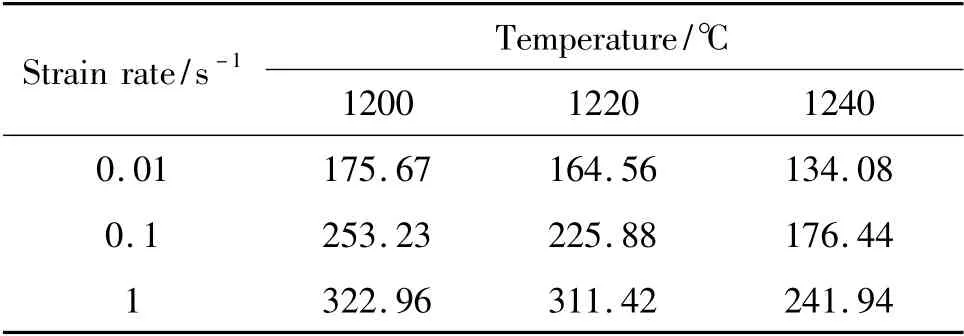

表2 高铝Ni3Al 基合金的峰值应力σp/ MPa 随变形参数的变化Table 2 The peak stress σp/ MPa with varies deformation parameter for the Ni3Al-based alloy with high Al content

图3 峰值应力与变形速率及变形温度的关系Fig.3 the relationship of the peak strain with the deformation strain rate and temperature(a)lnσp-ln ˙ε (b)σp-ln ˙ε (c)lnσp-1/T

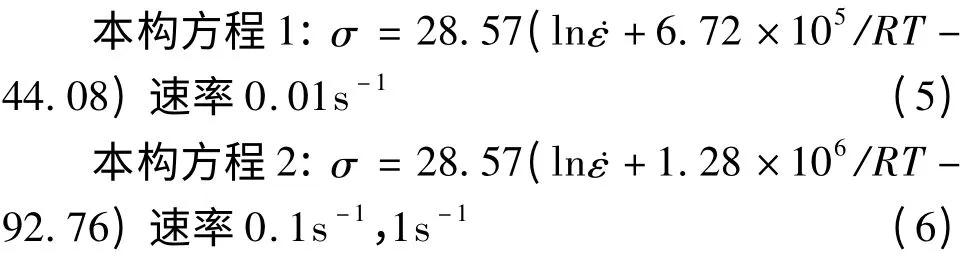

对式(3)拟合后得出本实验条件下此合金的热 加工本构方程如式(5)和式(6)所示。

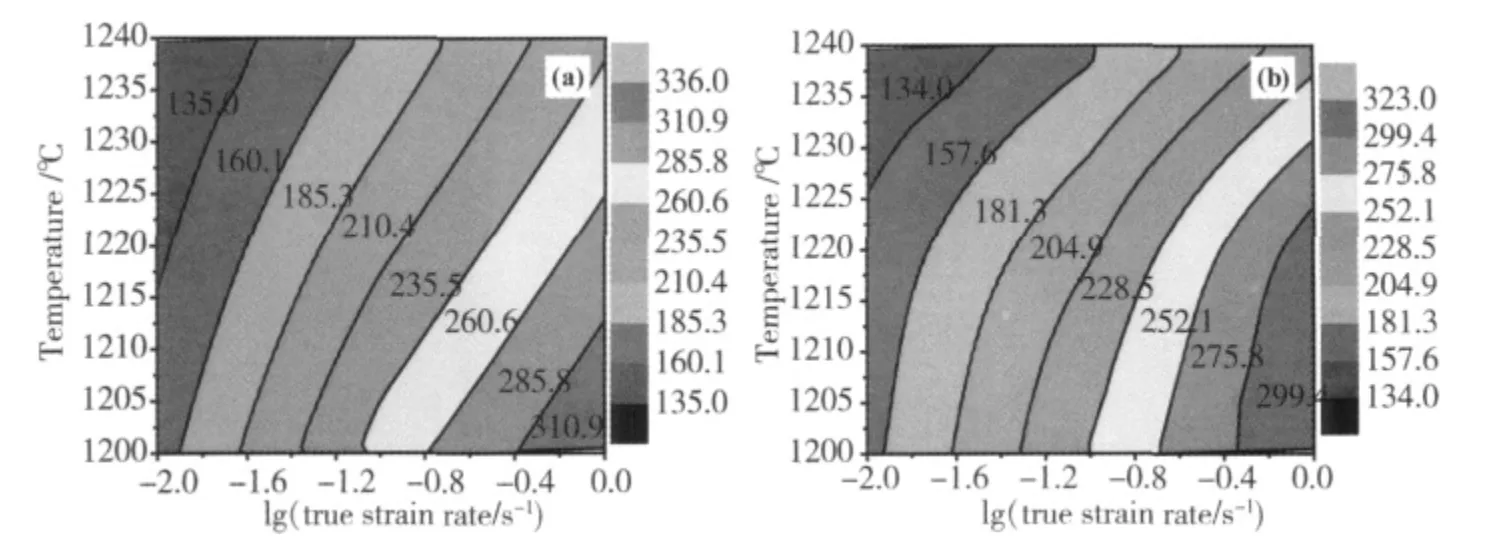

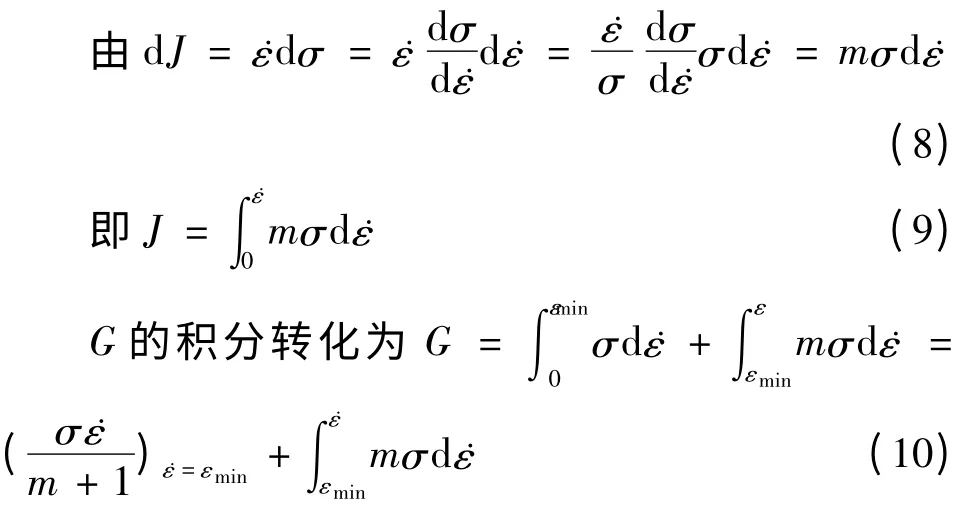

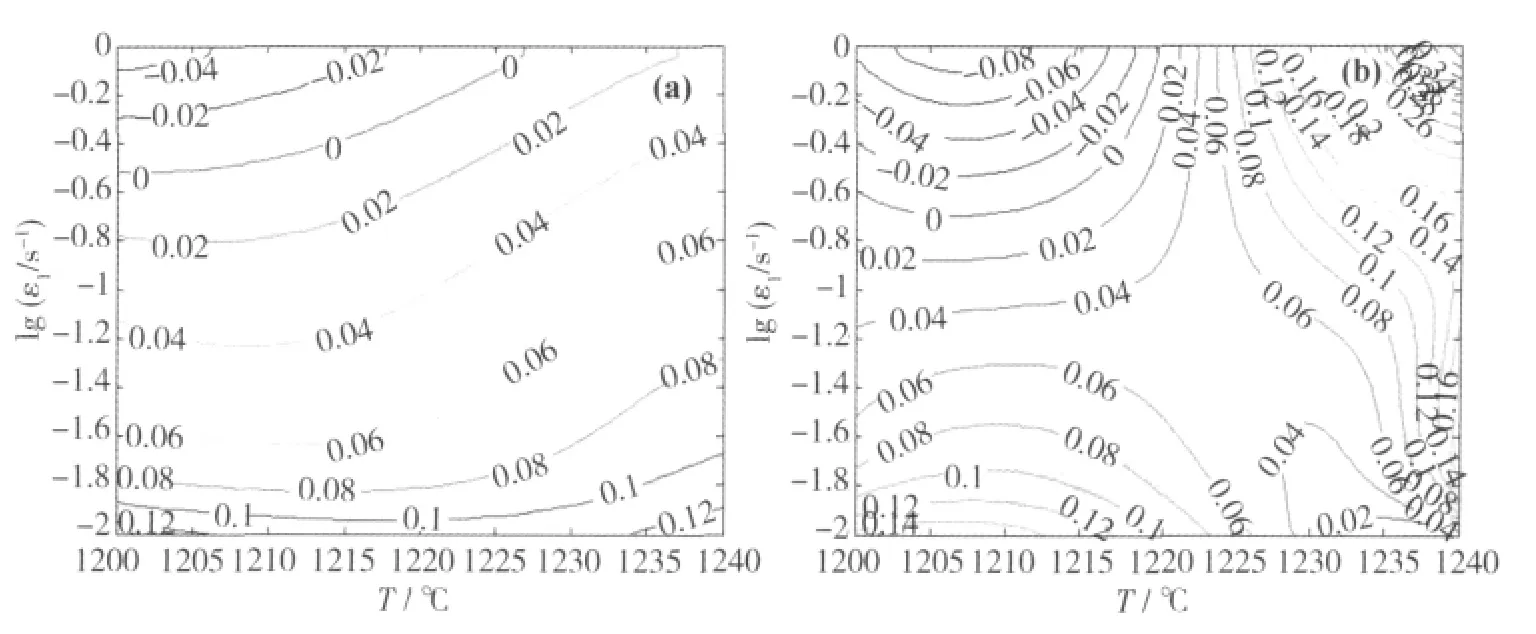

图4a 给出了根据上述本构方程计算所得不同变形温度和应变速率下的峰值应力等高线图,图4(b)是实验结果中的等高线图,可见计算结果与实验结果吻合较好。

图4 峰值应力与变形温度及应变速率关系的等高线图 (a)计算值(b)实验值Fig.4 The relation of the calculated peak stress with deformation temperature and strain rate(a)the count result (b)the experiment result

2.4 合金的热加工图

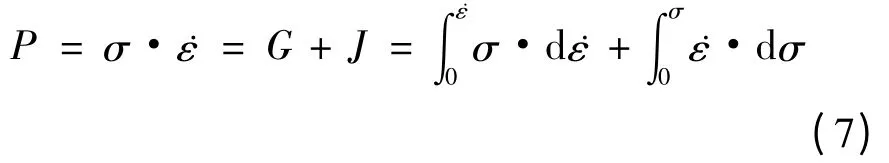

热加工图的建立主要基于动态材料模型,能够反映在各种变形温度和应变速率下材料变形时内部微观组织的变化机制,并且可对材料的加工性进行评估。承受变形的零件是一个非线性能量耗散单元,外力对零件输入的能量主要贡献在两个方面,热变形过程中单位体积材料的瞬时吸收功率P 可表示为式(7)所示[15]:G 和J 分别称为功率耗散量和功率耗散协量,G 表示由塑性变形引起的能量耗散,大部分转化为热量,小部分以晶体缺陷能的形式存储;而J 代表由微观组织演变所消耗的能量。

Murty 等[16]认为,对于大多数工程合金,应变速率因子m 值应该随应变速率ε·和变形温度T 变化而变化,J 和G 的计算如式(9)和(10)所示:

式中˙εmin取一般试验中的最小应变速率值计算所得的耗散效率如式(11)所示:

η 为无量纲参数,反映了材料由于显微组织的变化而消耗的能量与热变形过程中总能量的关系,能量消耗效率η 取决于热变形温度T 及应变速率˙ε,η-T-˙ε 的变化规律即为能量耗散图。

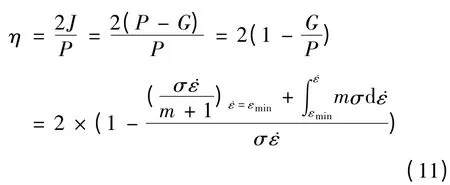

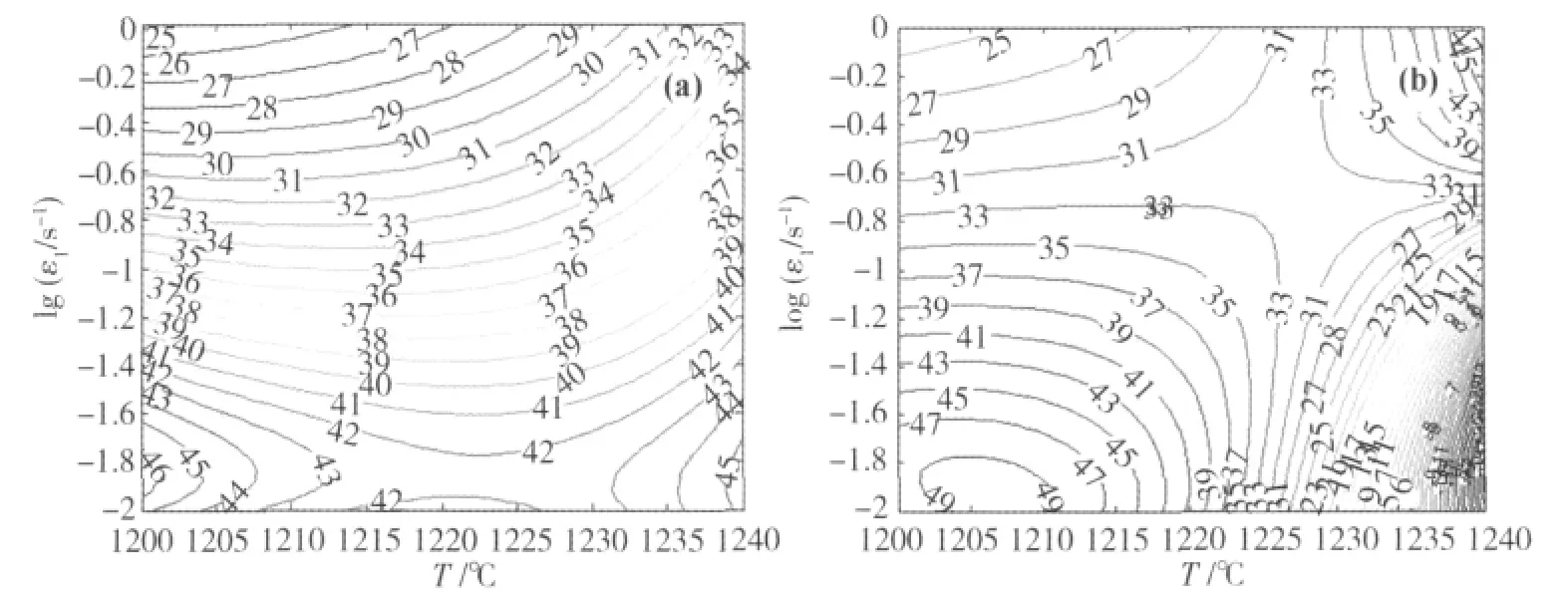

同时应用式(12)计算塑性失稳函数

在满足(12)式的情况下将发生不稳定的流动过程,即构成非稳定图,将能量耗散图与非稳定图叠加,即可构成热加工图[17]。由于计算过程多处涉及积分,因而本文参考文献[18]的程序利用Matlab 对热加工图在建立过程中涉及的公式进行计算,所得的高铝Ni3Al 基合金在变形量分别为20%和30%条件下的热加工图如图5 和图6 所示:高铝Ni3Al 基合金功率耗散图中存在两个峰区,第一个峰值区间为:变形温度为1200 ~1215℃,应变速率为0.01s-1,对应的功率耗散效率随变形量的增大而增大,是合金的安全加工区;此外在变形温度为1240℃,应变速率为0. 01s-1附近,在变形量为20%时也存在一峰值区域,但当变形量增大至30%时,此峰值区域的能量耗散效率下降为负值,对应压缩试样发生严重开裂,分析认为,这种为负值的耗散效率是由于应变速率因子m <0 引起,Gegel 判据认为:m <0 时会出现两种失稳现象,即动态应变时效和以前存在的或新产生的微裂纹扩展[19]。由图(6)可知:当变形温度为1200 ~1220℃,应变速率为1s-1时,在不同的变形量下的失稳值均小于零,对应合金的不安全加工区。

图5 高铝Ni3AI基合金的功率耗散图Fig.5 Power dissipation map obtain on the Ni3AI-based alloy woth high AI content(a)20% (b)30%

图6 高铝Ni3AI基合金的失稳图Fig.6 Instability map developed for the Ni3AI-based alloy woth high AI content (a)20% (b)30%

2.5 热变形组织演变分析

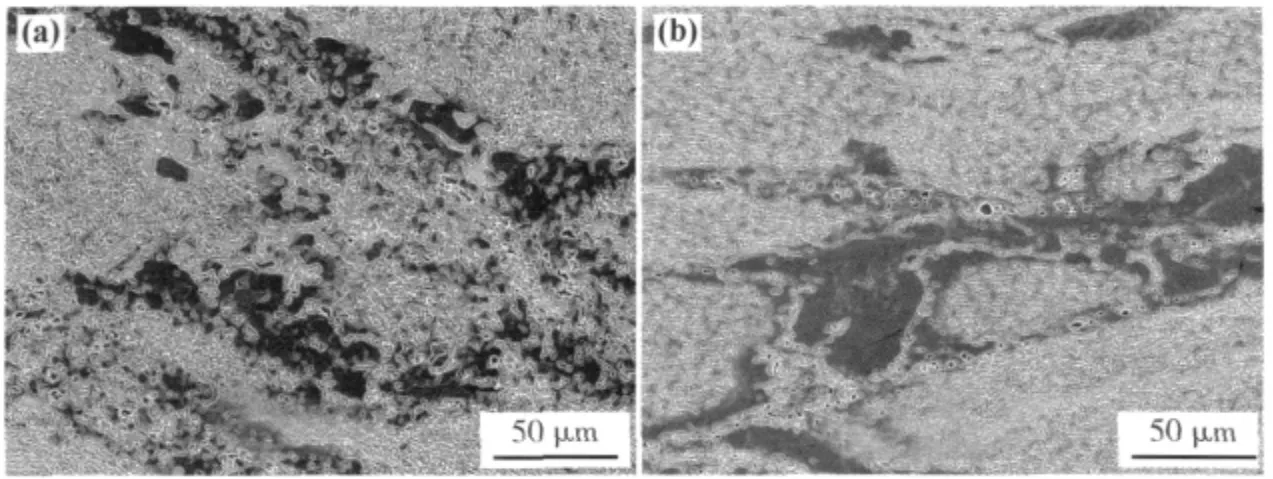

根据前面对加工图的分析得出:合金的最佳变形区间为变形温度1200 ~1215℃,应变速率为0.01s-1,相应条件下的变形组织如图7a 所示:与变形前相比,合金中的γ'相发生回溶减少,借此造成γ 相体积分数变大,枝晶间在变形前的大块γ'被扩大的γ 相分散为尺寸较小的块状,但γ'相中未发现有动态再结晶产生。分析认为:一方面由于Ni3Al 是L12长程有序金属间化合物,在高温变形时其超位错的可动性较差,亚晶界和位错很难通过热激活来移动,因而其再结晶温度较高[20];此外变形过程中γ/γ'界面对运动位错有单向阀门作用,即只允许运动位错从γ'相进入γ相,而阻碍其反方向运动[21],因而促进γ'相发生动态再结晶的运动位错较少,此外由于进入γ 相中的位错又易通过交滑移使塞积的位错得以释放,因而不会造成γ'相中位错的塞积。而当在此温度下提高应变速率至1s-1时,合金中γ'相发生回溶较少,如图7b 所示:合金中仍存在大块的单相γ'区,随着应变速率的提高,γ'相中容易因较大的位错塞积而被硬化,而单相γ'区中的β-NiAl 相本身作为一种脆性相,加上γ'/β 相界面存在较大的位相差,在高应变速率下,位错运动的可传递性较差[22],因而更易产生裂纹,变形裂纹多存在于单相γ'区,较多的裂纹存在于β-NiAl 相的附近,如图8 所示。

图7 变形温度为1200℃,不同应变速率下的变形组织Fig.7 The microstructure deformed in 1200℃with different strain rate (a)0.01s -1(b)1s -1

图8 变形温度为1200℃,应变速率为1s-1条件下产生的裂纹Fig.8 The crack formed in 1200℃with the strain rate is 1s-1

3 结论

(1)高铝Ni3Al 基合金在热变形过程中激活能受应变速率的影响较大,当应变速率为0.01s-1时,变形激活能为672.97kj/mol,而在0.1s-1和1s-1时为1243.5kj/mol 和1309.5kj/mol,合金在不同应变速率下遵循不同的本构方程。高的变形激活能使变形过程中的动态再结晶较难进行,因而为实现合金的安全变形,需采取较地的应变速率,而从变形的均匀程度方面考虑,应变速率不宜过低。

(2)高铝Ni3Al 基合金的变形后组织中,γ'相发生回溶减少,但由于合金的激活能较高,未发现有明显的动态再结晶产生。安全加工区为变形温度1200℃~1215℃,应变速率为0.01s-1,而在此变形温度范围内提高应变速率至1s-1,为合金的失稳区。

[1]DEEVI S C,SIKKA V K. Nickel and iron aluminides:an overview on properties,processing,and applications[J].Intermetallics,1996,4(5):357 -375.

[2]仲增墉. 我国金属间化合物高温结构材料研究进展[C]//全国首届高温结构金属间化合物学术讨论会文集. 北京:机械工业出版社,1992:3 -5.

[3]张永刚,韩雅芳,陈国良,等. 金属间化合物结构材料[M].北京:国防工业出版社,2001:560 -563.

[4]BHATTACHARYA B,RAY R K. Deformation behavior of a Ni3Al (B,Zr)alloy during cold rolling[J]. Metallurgical and Material Stransactions(A),2000,31(12):3011 -3021.

[5]SIKKA V K,DEEVI S C,VISWANATHAN S,et al. Advances in processing of Ni3Al-based intermetallics and applications[J]. Intermetallics,2000,8:1329 -1337.

[6]LIU CT,SIKKA V K. Nickel alumindies for structure use[J]. Journal of Metals,1986,38:19 -21.

[7]YVRK Prasad,SASIDHARA S,SIKKA V K. Characterization of mechanisms of hot deformation of as-cast nickel aluminide alloy[J]. Intermetallics,2000,8:987 -995.

[8]DEEVI S C,SIKKA V K. Nickel and iron aluminides:an over view on properties,processing,and applications[J].Intermetallics,1996.4(5):357 -375.

[9]MASAHIKO Demura,SUGA Y,UMEZAWA O,et al. Fabrication of Ni3Al thin foil by cold-rolling[J]. Intermetallics,2001,9(2):157 -167.

[10]郭建亭,鲁玉祥,李辉. 热处理对冷轧Ni3Al 基合金组织和性能的影响[J]. 金属学报,1995 (增刊):406 -408.(GUO J T,LU Y X,LI H. Influence of Heat Treatment on Microstructure and Properties of Cold-Rolled Ni3Al-based Alloys. ACTA METALLURGICA SINICA,1995,Supplement:406 -408.)

[11]TIAN WH,HAD C S,NEMOTO M. Mechanical properties and deformation-induced microstructure of Li2-ordered Ni3(Al,Cr)containing a fine dispersion of M23C6carbide[J]. Intermetallics,1997,5:195 -201.

[12]KARHAUSEN K,KOPPER R. Model for integrated process and microstructure simulation in hot forming[J].Steel Reasearch,1992,63(6):247 -252.

[13]ROBERT W,KRAUSS G. Deformation,Processing and structure[C]//ASM,1984:109.

[14]NOBUKI M,TSUJUMOTO T. Influence of alloy composition on hot deformation properties of Ti-Al binaryintermetallics[J]. ISIJ International,1991,31:931 -937.

[15]YVRK Prasad. Processing maps:a status report[J]. Journal of materials Engineering and Performance,2003,12(6):638 -645.

[16]SVSN Murty,RAO B N,KASHYAP B P. Development and validation of a processing map for zirconium alloys[J]. Modelling and Simulation in Materials Science and Engineering,2002,10(5):503 -507.

[17]张仁鹏,李付国,王晓娜. FGH96 合金的热变形行为及其热加工图[J],西北工业大学学报,2007,25(5):652 -656.(ZHANG R P,LI F G,WANG X N. Determining processing maps of FGH96 superalloy[J]. Journal of Northwestern Polytechnical University,2007,25(5):652 -656.)

[18]周军,李中奎,张建军,等. 基于Matlab 的热加工图的数值构造方法[J]. 稀有金属,2007,31 (增刊):49 -52.(ZHOU J,LI Z K,ZHANG J J,et al. A Numerical computation method for hot processing map based on matlab[J]. Chinese Journal of Rare Metals,2007,31,Supplement:49 -52.)

[19]GEGEL H L,MALAS J C,DORAIVELU S M,et al.Modeling techniaues used in forging process design[M].Metal handbook. ASM,1988:417 -426.

[20]BAKER I. Recovery,recrystallization and grain growth in ordered alloys [J]. Intermetallics,2000,8:1183 -1196.

[21]林一坚,W. CAHN Robert. 共格γ/γ'界面对位错运动的单向阀门作用[J]. 钢铁研究学报,1994,6(3):47-52.(LIN Y J,CAHN R W. One-way Valve Effect of Coherentγ/γ'Interface on Dislocation Movement[J]. Journal of Iron and Steel Research International,1994,6(3):47 -52.)

[22]GALE W F,NEMANIR V. Formation and microstructural stability of multiphase intermetallic based on NiAl[J].Materials Sciences and Engineering(A),1995,192/193:868 -878.