1GF-170型反转灭茬旋耕机传动系参数设计

2013-11-10韩艳

韩 艳

( 淮安市经济与信息化委员会,江苏淮安 223001)

0 引言

旋耕机是机械化耕整地作业的主要配套农机具之一。近几年,随着农业生产综合技术的飞速发展,旱田耕整地作业机械已经由过去单一的灭茬作业、旋耕作业、起垄作业分别进行,发展为现在的灭茬、旋耕整地、起垄作业一次完成,多功能复式作业机械相继问世。

本文对1GF—170型反转灭茬旋耕机传动系参数设计进行重新设计,与清拖55马力手扶拖拉机相匹配,主要用于水旱田的旋耕埋茬作业,特别是旱田的秸秆还田的作业。

1 反转灭茬旋耕机传动系统结构及技术要求

1.1 反转灭茬旋耕机传动系统结构

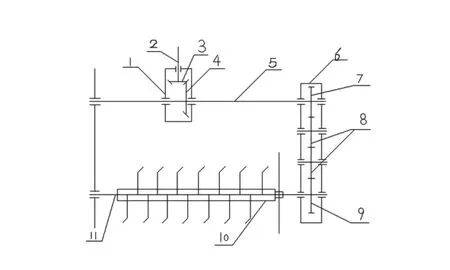

该机为水旱两用型旋耕机,反转作业,埋茬效果好,中间作业无沟;一次性完成稻麦秸杆的灭茬、埋茬、旋耕作业。该机的动力传输采用单侧边传输方案,其传动装置包括中央变速箱和侧边变速箱,如图1所示。中央变速箱总成主要由箱体、箱盖、主动圆锥齿轮、从动圆锥齿轮、传动轴1、轴承端盖等组成。传动轴1与拖拉机后桥连接在一起,起到动力传递的作用。侧边变速箱主要由侧边箱体、侧边箱盖板、小齿轮、中间齿轮、刀轴齿轮等组成,侧边变速箱两端分别与传动轴2和旋耕灭茬刀轴相连接(小齿轮一端与传动轴2相连,刀轴齿轮端与旋耕灭茬刀轴相连),侧边变速箱内小齿轮、中间齿轮、刀轴齿轮依次排列,其中两个中间齿轮齿数相同,起到了改变旋耕灭茬刀轴旋转方向的作用,使其反向旋转,从而达到了反转灭茬的效果。旋耕灭茬部件安装着高速旋转的刀片,利用高速旋转的刀片作为工作部件,对土壤进行耕作。拖拉机的动力由传动轴1传至中央变速箱,经一对锥齿轮使其旋转平面旋转90度,由传动轴2传动到侧边变速箱,再由侧边变速箱驱动旋耕灭茬的刀轴运转,实现旋耕灭茬工作。

图1 1GF-170型反转灭茬旋耕机传动原理图

1.2 反转灭茬旋耕机技术要求

该机主要与发动机功率为40.5kw(发动机转速为2000r/min)的拖拉机配套使用。该拖拉机行驶速度为2~7km/h,耕深为12~18cm。根据该机配套动力和工作宽幅(170cm),选择动力输出轴(传动轴1)转速为734r/min。根据旋耕灭茬刀轴所需转速230r/min和工作齿面接触强度大致相同的原则确定传动比分配。

1.3 主要性能参数

配套动力/kw:40.5

工作宽幅/cm:170

工作深度/cm:12~18

外形尺寸/cm:101122

刀轴转速/:230

工作速度/:2~7

刀轴传动方式:侧边齿轮

刀片数量:40/42

2 反转灭茬旋耕机参数设计

根据上述要求可知所需总传动比为

式中,il为旋耕机理论最大总传动比,n1为传动轴1转速,n2旋耕灭茬刀轴所需最小转速。

中央齿轮传动为单级圆锥齿轮,其传动比为

式中,i34为一级传动比,z4为从动圆锥齿轮齿数,z3为主动圆锥齿轮齿数。

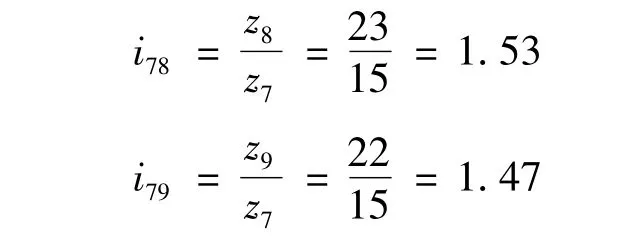

侧边齿轮传动为直齿轮传动,其传动比为

式中,i78为二级传动比,i78为三级传动比,z7为小齿轮齿数,z8为中间齿轮齿数,z9为刀轴齿轮齿数。旋耕机实际总传动比为

3 设计结果分析

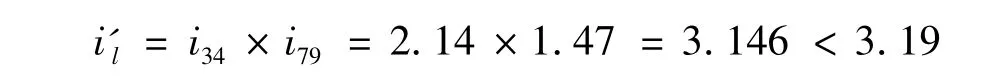

旋耕灭茬实际总传动比

旋耕灭茬实际总传动比小于理论最大总传动比,符合要求。

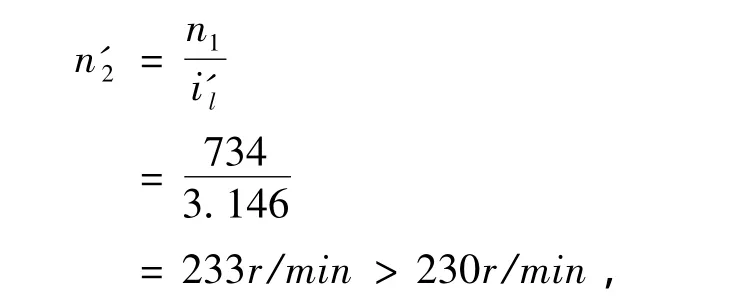

旋耕灭茬实际转速

旋耕机实际转速在旋耕灭茬刀轴所需转速内,符合要求。

4 结论

通过上述传动比的合理计算,确定了1GF—170型反转灭茬旋耕机传动系的基本参数,经过计算结果分析,该旋耕机配套动力合理,主要技术参数满足了旋耕灭茬的要求。该机具有结构简单紧凑、性能可靠、传动平稳、埋茬效果好、工效高等特点。工作过程采用单侧边传动解决了中间传动作业中间漏耕问题,齿轮传动克服了链条传动链条易磨损、传动效率低等问题,改善了旋耕机的工作性能,延长了旋耕机的使用寿命。

[1]刘文顺.1GA系列双轴灭茬旋耕机的研制应用[J].农机市场,2009(8):60-63.

[2]常绿.基于性能评价网状图的装载机发动机与液力变矩器匹配优化[J].农业工程学报,2012,28(1):50-54.

[3]孔祥莹,袁文旭,孔令德.旋耕机研究综述[J].山西农机,2000(9):46-48.

[4]常绿,刘永臣.基于用户使用工况的ZL50装载机传动比设计[J].农业工程学报,2011,27(2):141 -145.

[5]许剑平,孙仕明,徐涛,等.灭茬旋耕深松起垄通用机传动系统的研究设计[J].农机化研究,2003(2):138-139.

[6]常绿.装载机发动机与液力变矩器功率匹配优化[J].农业机械学报,2010,41(7):25 -29.

[7]王怀奥,王勇.秸秆切碎灭茬机的模型研究与参数优化[J].农机化研究,2005(5):106-107.