新型送料系统在数控转塔冲床上的应用

2013-11-06陈宏星

陈宏星,李 强

(江苏金方圆数控机床有限公司,江苏扬州 225127)

数控转塔冲床是一种高效、自动化的钣金加工设备。X、Y轴送料系统作为数控转塔冲床的关键部件,很大程度上决定了机床的动态性能和参数指标。目前,该系统主要采用单电机直接驱动单丝杠带动负载运动的结构形式,对于这种结构的特性分析和改善措施,笔者已经在相关杂志上发表了文章加以阐述。

随着钣金加工企业加工要求的提高以及购买能力的提升,迫切需要使用高档钣金加工设备。传统的单电机单丝杠直驱的结构形式,已经不能满足高档机床高速、高动态的指标要求。笔者结合我公司的新型送料结构形式,分析其对机床动态性能提高所起的重要作用。

横梁送料系统的主要功能是把待加工件准确地送到加工位置,前后(Y轴)方向是通过横梁的运动来送料,左右(X轴)方向是通过拖板的运动来送料。下面对两个方向分别加以介绍。

1 X轴采用齿轮齿条驱动提高动态性能

典型的X轴送料系统的结构形式如图1所示。伺服电动机通过联轴器带动滚珠丝杠转动,再通过丝杠螺母带动拖板运动,实现板料的移动。其特点是负载小、运动行程长。

目前,X轴存在的主要问题是高速运行条件下受丝杠临界转速限制导致送料速度上不去。以X轴2 500 mm行程为例,最大送料系统仅仅为2 000(丝杠临界转速)X32(丝杠导程)=64 m/min,达不到更高的高速送料要求。如果强行提速,丝杠则会出现共振现象,严重影响机床加工精度。为克服丝杠临界转速的问题,目前,主要有下面两种解决方案。

(1)采用大直径大导程丝杠

采用大直径大导程丝杠,可以提高丝杠的临界转速,达到高速送料的要求。

图1 X轴送料进给系统结构图

但是采用该方案后,丝杠本身的采购成本大大增加,同时需要大规格的电机配合一级减速装置(同步带传动或者大小齿轮传动),来适应系统转动惯量增加和减速的要求,最终导致成本大幅增加。

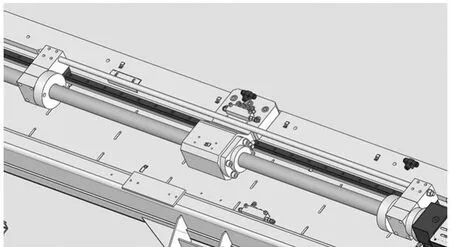

(2)采用丝杠抑振装置

在丝杠运行过程中,增加辅助支撑装置,对丝杠形成一种约束作用,减小丝杠振动程度。图2所示为我公司获得国家专利的抑振装置结构图。该方案虽然能一定程度的解决丝杠的抖动问题,但其缺点是安装调整比较麻烦,需要增加一套直线导轨装置,成本也相应增加。

图2 丝杠抑振装置

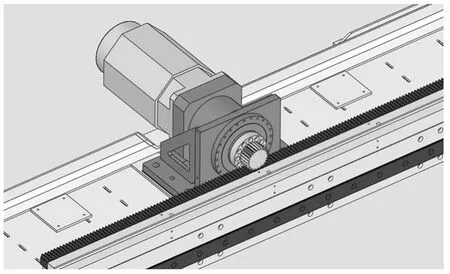

通过以上两种方法可以一定程度上解决丝杠临界转速的问题,但是都存在各自的缺点。在机床有更高速要求时,采用了齿轮齿条的结构方案。图3为传动结构图。采用齿轮齿条驱动结构后,X轴最大进给速度可以达到120 m/min。目前,该齿轮齿条驱动结构已获得国家专利。

与滚珠丝杠传动相比,齿轮齿条传动具有如下优点:

(1)进给精度和定位精度等同于滚珠丝杠的精度;

(2)无啮合噪音、无明显的运行噪音,几乎无振动;

(3)具有滚珠丝杠无法完成的长距离进给,高速运行超过250 m/min;

(4)使用寿命是普通齿条及滚珠丝杠的2.5倍。

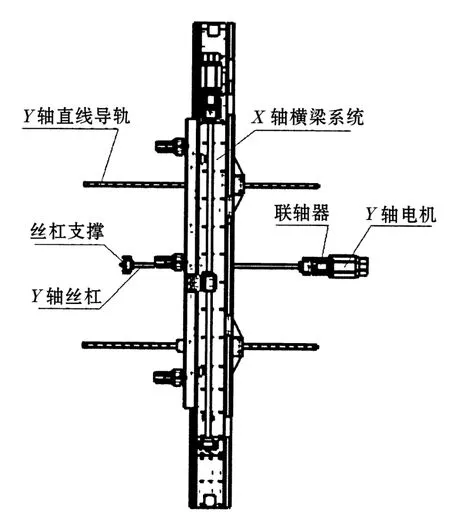

2 Y轴采用双驱动同步丝杠的动态性能分析

典型的Y轴送料系统的结构形式如图4所示。进给伺服电动机通过联轴器带动滚珠丝杠转动,再通过丝杠螺母带动横梁系统实现直线进给。为了消除滚珠丝杠的反向间隙,对螺母施加预紧力。考虑到加工精度的高要求,滚珠丝杠两端用固定-固定方式安装。整个结构的特点是:工作台行程较长导致丝杠长度较长,只有两端轴承支承,支撑跨度较大,由于丝杠自重的作用,必然有一定的挠度,刚性差。另外横梁重量相对丝杠也比较大,加减速过程中惯性较大,导致进给系统刚性和抗振性能下降。

根据文献[1]的分析结果,需要做的工作是在保持现有横梁刚度和结构允许的情况下,尽量减轻其重量,降低负载,同时提高丝杠和导轨系统在高速条件下的动态刚度[1]。

图3 齿轮齿条传动结构图

图4 Y轴送料进给系统结构图

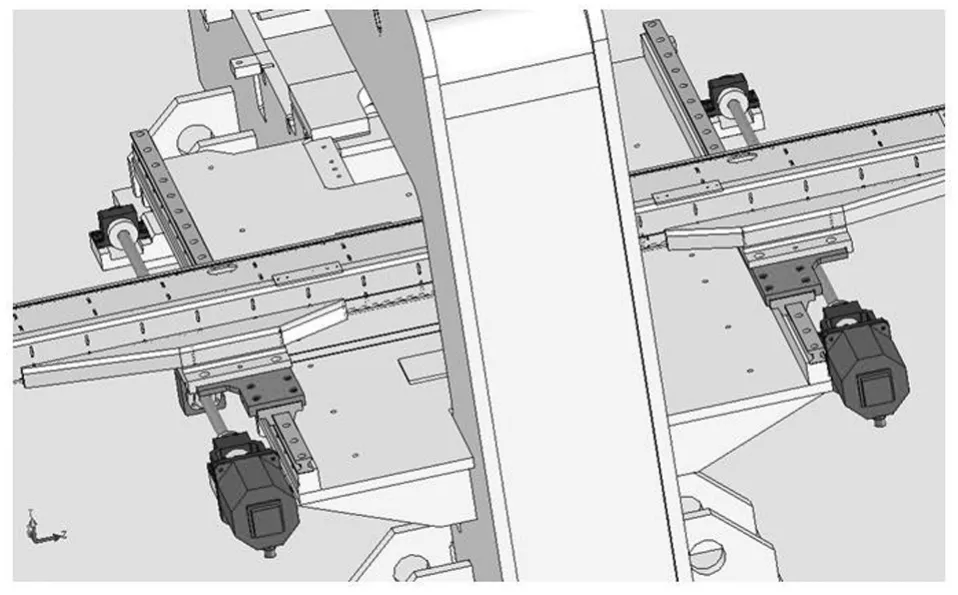

根据这一原则,设计了轻量化横梁,减小工作负载。同时采用双驱同步丝杠取代单丝杠的结构形式,大幅提高丝杠系统的刚度。另外,由于Y轴行程相对X轴行程而言要小很多,不存在受丝杠临界转速影响的问题。双驱同步丝杠驱动结构如图5所示。

图5 双驱同步丝杠驱动结构图

随着数控转塔冲床的不断发展,为提升机床的产能与加工质量,高速与高精度成为关键,如何提升加工速度与加工精度已成为钣金加工设备发展的重要课题。提升机床的生产效率,就必须要在有限的行程内提高速度,但随着速度的提升,驱动工作平台或者主轴的驱动力也必然随着增大,在高速进给时,瞬间的驱动力很容易引起振动现象的产生,一旦加工过程中有振动产生,便会导致加工精度的降低,进而影响到工件的加工质量,因此往往无法同时兼顾高速度与高精度的需求,要求加工精度的同时就无法提升加工速度[2]。

机床瞬间加减速时的振动现象,起因主要来自于驱动系统的结构刚性及惯性匹配不佳所致,因此只要加强进给系统的结构刚性就可以有效的减少高速进给时所引起的振动。当进给系统的结构刚性增加时,往往会造成载台基座的质量增加,进给系统的质量越大时,所需要的驱动动力就必须相应加大,由于受限于机台的空间设计(如主轴马达的配置空间考虑等),使载台基座的质量受到限制[2]。

由于上述的各项因素,我公司采用双丝杠双电机的驱动结构,此方式不但可以增加进给系统的结构刚性,还可以减少因驱动力偏心所引起的力矩影响,双马达的驱动方式除了可加强系统的驱动力外,也可提升系统的应答速度。

3 结束语

分析了X轴采用齿轮齿条传动结构和Y轴采用双驱同步丝杠结构,对于机床动态特性提高所起的重要作用。

[1]陈宏星,徐长奎,徐成.数控转塔冲床送料系统特性分析及改善[J].今日机床,2012(1-2):69-72.

[2]隆创日盛.浅谈双滚珠丝杠同步驱动的应用[EB/OL].http://www.newmaker.com/art_39733.html.