一种夹头及加工工艺探讨

2013-11-06张翔

张 翔

(浙江工商职业技术学院,浙江宁波 315012)

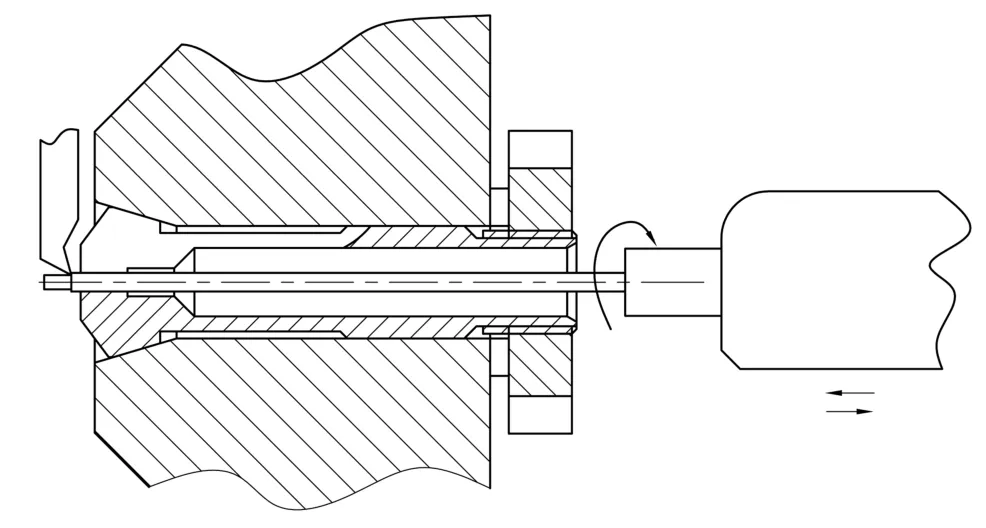

细长精密仪器仪表工件在切削力的作用下,容易产生较大的弯曲变形,进而会影响到加工精度。为了减少这类细长工件在切削过程中的受力变形,在机床的床身中部或主轴箱的前面都会安装固定夹头,如图1所示,该夹头起着支撑细长工件的作用,可以用来直接承受加工时的切削力。

图1 固定夹头

1 夹头工作原理[1]

由于工件在加工过程中转动,则工件与夹头的内孔之间还应保持一定的间隙;当夹头和工件之间的间隙过大时,会影响加工工件的精度,当夹头和工件之间的间隙过小时,则会损伤工件表面的光洁度和精度,严重时会产生咬死现象。因此,夹头和工件之间的间隙应该控制在一个合适的范围内,以保证工件能够在夹头内正常的旋转和沿轴向的进料移动。

2 夹头结构及问题

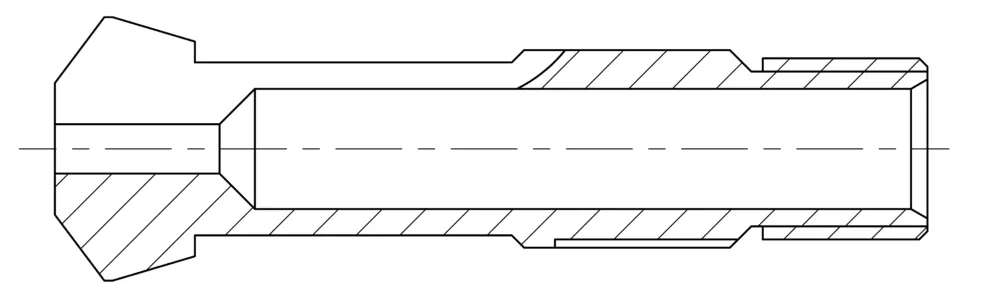

该类夹头一般加工精密仪器仪表类零件中使用,加工零件的棒料直径为ϕ0.5-ϕ2.5 mm,加工零件直径偏差为±0.003 mm,夹头内孔表面粗糙度Ra0.1,工作表面粗糙度Ra0.2;夹头结构如图2[2]。

图2 夹头结构

目前,存在的问题是工件和夹头之间直接接触,两者之间会产生摩擦,很容易磨损,最终会造成工件和夹头轴孔的同心度差,加工工件的精度降低和夹头磨损造成报废。

3 夹头问题的解决方法

为了提高夹头的精度、寿命和耐磨性。在夹头前端固定嵌设有硬质合金,该硬质合金具有可供工件转动穿设的管孔(如图3)。

图3 夹头前端嵌设硬质合金

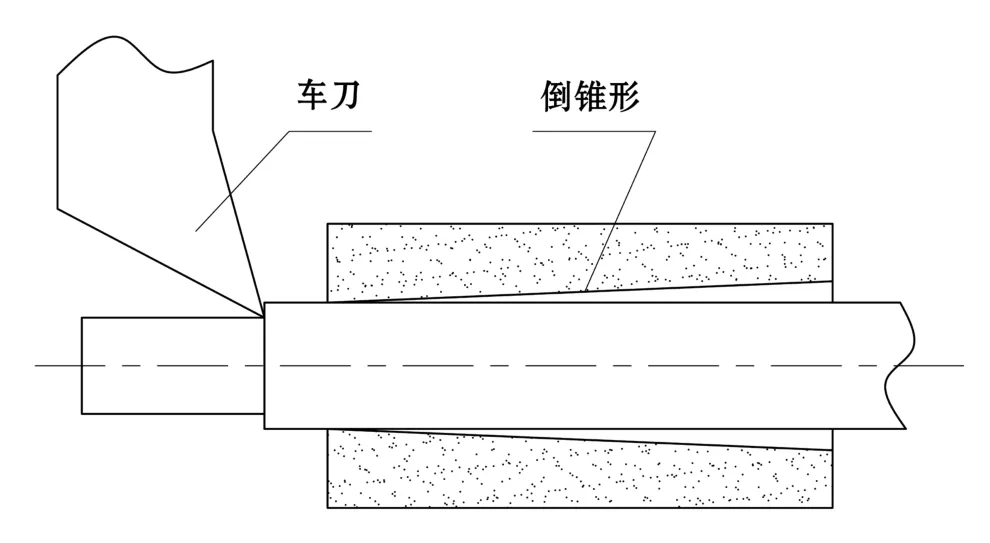

工件在加工过程中,因为作用在夹头头部的切削力而引起靠近夹头头部的内孔面的磨损,故硬质合金呈微小倒锥形,倒锥形结构既方便工件进料时的插入,又能够有效防止因为头部内孔直径的变大而造成工件在夹头内孔中晃动产生的弯曲变形(如图4)。

图4 倒锥形

4 夹头加工工艺

为了保证夹头的质量、弹性等工艺[3]。该夹头加工工艺包括有以下步骤:

(1)下料,得到坯料;

(2)对坯料进行热处理,并退火,得到硬度不大于197HB的毛坯料;

(3)对退火后的坯料进行车加工,得到所需尺寸的夹头;

(4)检验车加工后夹头的各部分尺寸和粗糙度,符合要求的进入下一道工序;

(5)将硬质合金套管焊接(铜焊)固定于夹头坯料的内孔前端;

(6)对焊接有硬质合金套管的所述夹头坯料进行热处理,并退火,退后的坯料硬度控制在197 HB~200HB;

(7)检验热处理后的夹头是否有碎裂、脱焊及明显不正中现象,符合要求的进入下一道工序;

(8)对合格的焊接有硬质合金套管的夹头坯料的头部沿径向铣槽,形成均分的多个爪瓣;

(9)检验铣削后的夹头尺寸是否符合要求,符合要求的进入下一道工序;

(10)对夹头进行再次热处理:整体淬硬HRC50~55,然后进行低温回火,再用100℃热水煮夹头坯料10~15分钟进行定型;

(11)研磨夹头的内孔,使该内孔粗糙度在Ra0.2~Ra0.4之间,并作为夹头后续加工的基准;

(12)对夹头的外周面进一步进行磨削加工,得到能与夹头装夹体进行装配的外周面尺寸;

(13)检验夹头的粗糙度,并检验该夹头是否符合装配尺寸的要求,符合要求的进入下一道工序;

(14)在电镗磨床上对夹头的内孔进行电镗磨加工(要求倒锥形);

(15)用100℃热水煮所述夹头坯料1~2小时,定型并消除夹头应力;

(16)用线切割把硬质合金套管切割成为夹头的头部爪瓣相对应的多个基片;

(17)将夹头的内孔撑大并定型,保证夹头的内孔大于工件的直径;

(18)对夹头的内孔进行研磨,直至达到规定的尺寸要求;

(19)综合检验。

上述为夹头的加工工艺。

为了保证硬质合金套管和夹头之间的连接可靠性,防止脱落、碎裂,所述步骤(5)通过以下工艺步骤实现:

(1)按规格选用硬度为85~90HRA的硬质合金套管,去黑皮,所述硬质合金套管的内径余量为0.2~0.4 mm,磨削硬质合金套管的管孔与外圆,并且保证硬质合金套管的管孔与外圆同心度不超过0.05 mm;

(2)清洗硬质合金套管及夹头坯料,以铅笔芯棒封堵硬质合金套管的管孔;

(3)将所述硬质合金套管装入并固定于夹头坯料中,使得硬质合金套管的外圆与夹头坯料的内孔进行过渡配合;

(4)将所述夹头坯料与所述硬质合金套管铜焊成一体。

为了方便后道工序的机械加工,所述步骤(6)的热处理采用如下方式实现:在750~770℃下加热并保温1~2小时,炉冷到550~580℃出炉空冷,完成退火。

为了防止破坏焊接层,确保硬质合金套管的连接可靠度,所述步骤(8)铣槽后的槽深距离所述夹头坯料的焊接层为0.5~1 mm。

考虑到夹头和工件均为刚性部件,为了减少两者因相对运动产生的应力,提高夹头的弹性,所述铣槽后的爪瓣为三瓣结构,相应地,所述步骤(16)中的硬质合金套管沿周向被均匀分成三等份。夹头的爪瓣和硬质合金套管优选地均分呈三等分,能够达到最佳的效果,若小于三等份,则分割数量太少,弹性不佳;若分割数量太多,则硬质合金套管与夹头之间的焊接接触面积减小,容易造成切割后的硬质合金套管掉落,因此,选择均分为三等份为最佳优选方案。

(5)为了方便工件的安装,同时防止靠近车刀的工件在受力作用下产生较大的变形,所述步骤(18)研磨后的夹头内孔自靠近车刀的位置向后呈微小的倒锥形,并且,所述研磨后的夹头内孔的表面粗糙度小于Ra0.2,该粗糙度能够保证夹头对工件的夹持效果,同时又能够实现工件相对于夹头内孔的旋转运动。

5 结论

通过该夹头试制和大批量加工制造,夹头内孔中固定有硬质合金,减小了夹头工作过程中夹头内孔的磨损,提高了夹头的耐磨性,延长了夹头的使用寿命,加工零件完全符合图纸的技术要求,提高了零件加工的生产效率、经济效益和可靠性。

[1]郭伟,商顺强.特殊专用工装夹具[J].机电工程技术,2011,40(10):126,127.

[2]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[3]郭阳宽,李颖晖,许玮.电容弹性夹头的制造工艺探讨[J].机械制造,2005(9):63.