小直径双线内梯形螺纹的加工方法

2013-11-06宁丰美

宁丰美

(广东省国防科技高级技工学校,广东广州 510515)

在普通车床上加工小直径多线内螺纹,由于受孔径限制,车刀刀杆不可能太粗,而受牙形限制,刀头部分也较小,所以车削、测量及排屑较困难。而多线内梯形螺纹由于螺纹升角大,将增加加工难度。针对这特点,笔者在刀具及车削方法上采取了以下的措施保证了车削的顺利完成。下面以车削Tr18×8(P4)的双线内梯形螺纹为例,介绍采用轴向分线法(利用小滑板刻度)完成车削的加工方法。

1 刀具的选择及刃磨

刀具材料选择整体式高速钢,刀条规格为12 mm×12 mm×150 mm。

车刀刃磨形状及几何角度如图1所示。

车刀刃磨时的注意事项[1]:

(1)刃磨两侧后角时,要根据螺纹的旋向加、减螺纹升角;

(2)刀尖角要用样板检查修正,且角平分线应和刀柄垂直;

(3)根据计算公式,Tr18×8(P4)双线内梯形螺纹的牙槽底宽为1.4 mm,将刀尖横刃宽度磨成1 mm,以便车削时计算车刀的移动量;

(4)在刃磨过程中,应随时将车刀放入水中冷却,以防退火使车刀硬度下降。

图1 内梯形螺纹车刀

2 车削方法

为了提高生产效率,采用了先车好一条螺旋槽再车另一条螺旋槽的方法,所以先做好一件标准单线螺纹塞规(即将双线梯形外螺纹的一个牙车去),用以车削第一条螺旋槽时作检验。

(1)粗车方法

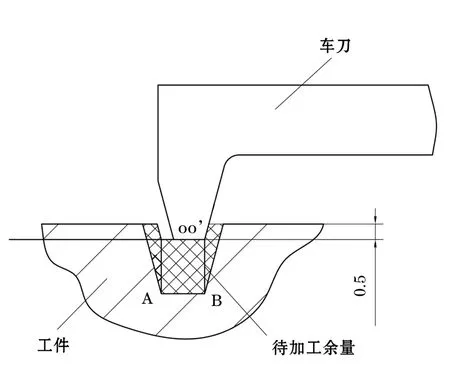

按尺寸精度要求先把底孔φ14车好,之后用如图1所示的梯形螺纹车刀完成两条螺旋槽的车削。粗车进刀过程分析如下:设在所车削的牙槽底作A、B两条与轴线垂直的直线,只要螺纹车刀两刀尖O、O′以槽底宽A-B间为基准,利用小滑板在槽底宽A-B间左右借刀,以中滑板控制牙深进行车削即可完成粗车,如图2所示。由于刀头细小,2.25 mm牙深和1.4 mm槽底宽采用直进法与左右借刀法分4层进行车削为宜。

图2 粗车余量示意图

第一层:小滑板向前移动刻度盘至“0”位,利用中滑板直进车削几刀至0.5 mm深后,深度不变,车刀刀尖O′沿小滑板向右分几刀车削至槽底宽B点延长线对应处,因刀头尖宽为1 mm,故加宽为0.4 mm,此时注意消除小滑板间隙后才算进刀刻度。如图3所示。

第二层:小滑板刻度不变,中滑板直进分几刀车至总深1 mm(中径处),随后车刀深度不变,用小滑板向前赶刀使刀尖0点至A点延长线对应处(即槽加宽至1.4 mm),此时已车削部分如图4所示。

图3 第一层粗车

图4 第二层粗车

为了减少车刀继续加深车削时的压力,可把槽底加宽至P/2=4/2=2 mm(中径处槽宽等于齿厚),使两刀尖O、O′车至C、D两点处,即牙槽上部已粗车完毕,如图5所示。

图5 车宽的牙槽

第三、四层:以后移动小滑板使刀尖O、O′继续如开始时在A-B线间分两层车削至牙槽2.25 mm深,即完成粗车。

(2)精车方法

为了保持车刀锋利,用油石将刀头各刀面研磨锋利,分别微量进刀精车两牙侧,直至用单线螺纹塞规旋配合适为止,此时要记住牙两侧的精车余量(也就是粗车后牙两侧分别小滑板移动了几格)。

随后将车刀沿滑板向前移动一螺距4 mm,用粗车第一条螺旋槽的方法粗车第二条螺旋槽,以精车第一条螺旋槽相同的中小滑板余量精车第二条螺旋槽牙两侧。

3 总结

的分线精度和各线中径相等。由于车刀刀头处在车刀厚度的二分之一处,最大限度地增加了车刀刀杆的横截面积,加强了车刀刚性,防止车刀振动,使螺纹表面粗糙度值能够达到Ra1.6。

[1]劳动部教材办公室.车工生产实习:96新版[M].北京:中国劳动出版社,1997.