不同挤压速度对铝型材挤压过程的影响

2013-11-06唐妍

唐 妍

(南京交通职业技术学院机电工程学院,江苏 南京 211188)

挤压速度是铝型材挤压过程的一个重要工艺参数,合理的挤压速度能够降低材料的变形阻力,同时使挤压材料的热量产生与散失保持平衡,将其温度维持在一定范围内,从而使挤压力较小且挤压件内部微观组织均匀,质量稳定。挤压速度过快会造成金属流动不均匀、模具温度较高等现象,而挤压速度过慢又会影响生产效率。

准确地测量热挤压过程中模具载荷情况以及模具和挤压件不同部位的温度是非常困难的,因此利用数值模拟技术来研究热挤压过程就显得非常重要。本文以一空心铝型材为例,利用Pro/E软件构建其成型挤压模具,并利用基于有限体积法的MSC-Superforge软件来数值模拟不同挤压速度下热挤压成型过程中模具温度和载荷的变化情况,可为挤压工艺及模具的优化设计提供理论参考[1-2]。

1 数值模拟模型的建立

1.1 模具的构建

选择某一空心铝型材(如图1所示)的热挤压成型过程为研究对象,其截面尺寸为60mm×20mm,壁厚3mm。

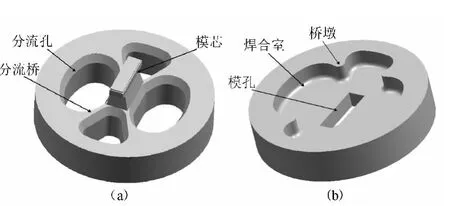

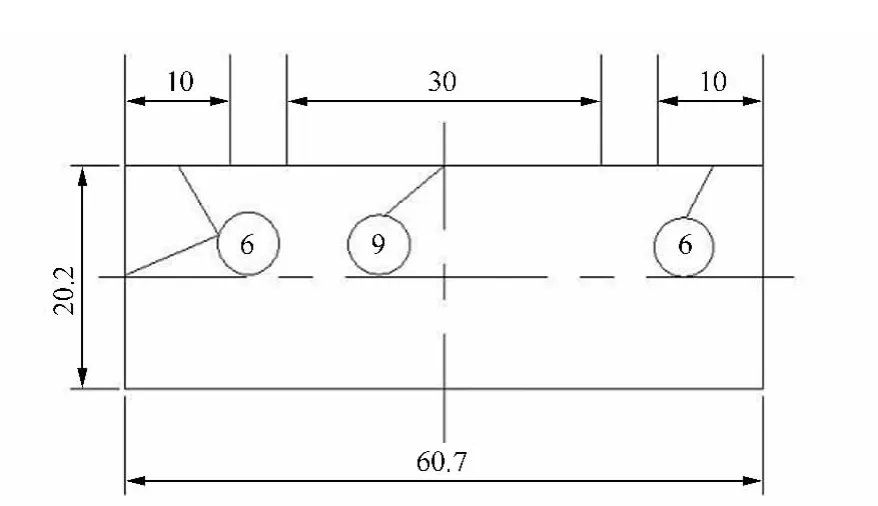

空心铝型材采取平面分流模挤压成形,利用Pro/E软件构建分流模如图2所示,其中模孔工作带设置如图3所示。坯料选择Al6063合金,尺寸φ 170mm×50mm;模具材料选择H13;整个挤压过程的挤压比 λ =51.1。

1.2 工艺参数的设置

图1 空心铝型材实体图

图2 分流组合模

图3 模孔工作带分布(单位:mm)

坯料和模具的预热温度分别设置为480℃和450℃;选择常摩擦因子模型,m=0.33。网格尺寸为1.5mm,为节省模拟时间,设置凸模压下量为33mm,即挤压进入稳定状态后模拟停止。

挤压速度采用恒定速度模型和线性分布速度模型两种形式,恒定速度模型分别采用2,4,6,8,10mm/s;针对较高的恒定挤压速度8mm/s和10mm/s,采取由高到低的线性分布速度,即12~4mm/s和 15 ~5mm/s[3]。

2 模拟结果分析

2.1 挤压速度对温度的影响

在平面分流模及坯料的几何特征、摩擦状况、材料和预热温度等条件都一定的情况下,挤压速度决定了变形材料产生热量的多少和提供热交换的时间,因此挤压速度就成为影响挤压件温度的主要因素。当变形体中产生的热量能够在足够的热交换时间里传递到温度较低模具以及外环境时,就能够维持挤压件内部的温度恒定,保持挤压件组织的稳定。

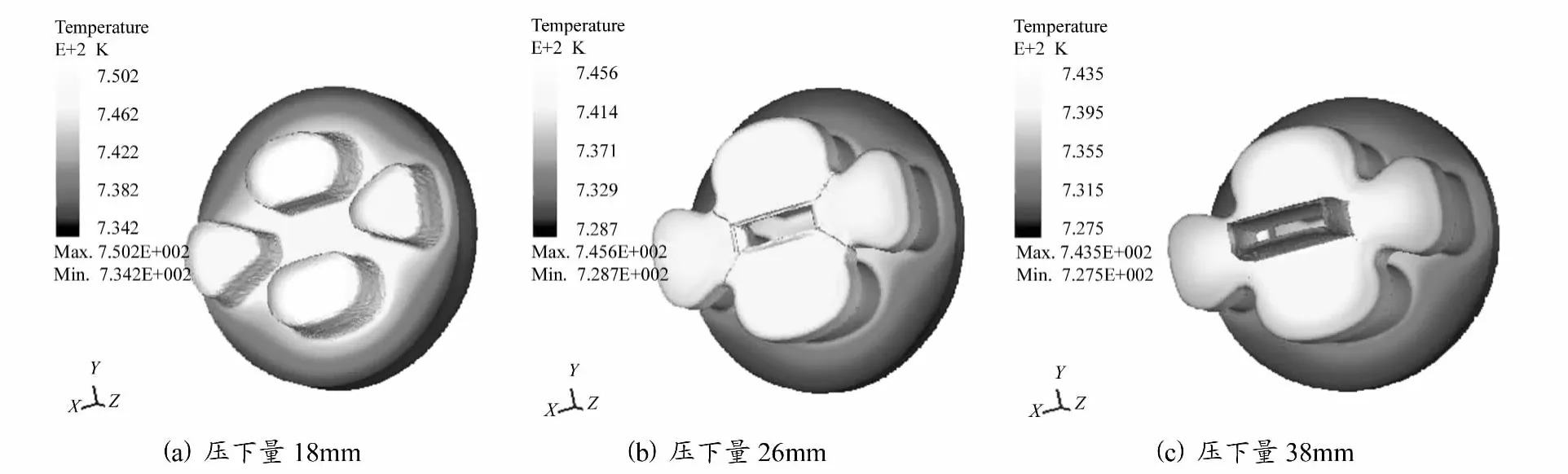

挤压速度2mm/s时随着挤压过程中压下量的变化,坯料的温度场分布如图4所示。可以看出,坯料温度变化范围在454.5℃ ~477.2℃,说明在此挤压速度下,塑性变形产生的热量有足够的时间传递到温度较低的模具以及外环境中去,使得变形材料的温度从初始的480℃逐渐降低。压下量为38mm时,位于模口工作带出口处温度最高,这是很合理的,因为此区域金属变形最为激烈。

图4 挤压过程中的温度场分布

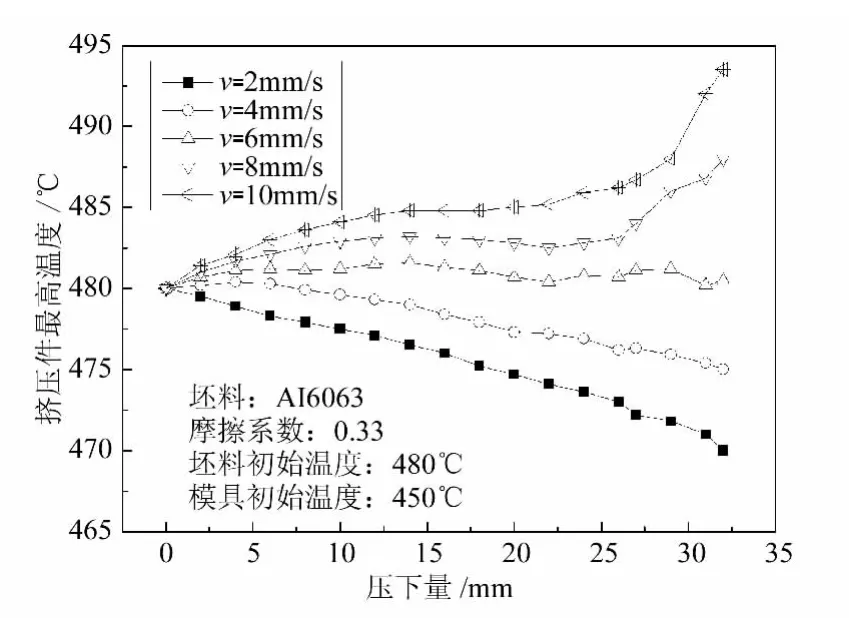

图5是挤压速度分别为2,4,6,8,10mm/s时挤压件最高温度随压下量的变化曲线,可以看出随着挤压速度的上升,挤压件温度呈增高趋势。挤压速度为2mm/s和4mm/s时,挤压件最高温度随着凸模压下量逐渐降低,说明当挤压速度较低时,塑性变形产生的热量有足够的时间传递到温度较低的模具以及外环境中;挤压速度为6mm/s时,挤压件的温度曲线显得比较平稳,说明在此速度条件下,产生的热量与散失的热量基本相等,保持了挤压件温度的稳定;当挤压速度为10mm/s时,温升达到9℃,这是由于挤压速度越快,产生的热量越多,同时用于散失热量的时间越少,使得挤压件的温度逐渐升高,热量的产生与散失较难达到平衡,使挤压件的温度持续升高。要想使温度保持在恒定范围内,则必须降低挤压速度。降低挤压速度虽可使挤压件温度保持在恒定范围内,但在实际生产中,生产效率将会有所降低。

图5 不同速度下挤压件最高温度随压下量变化曲线

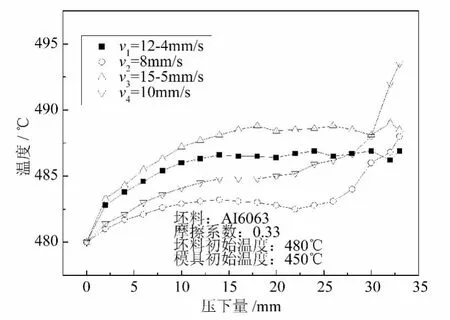

图6为取v1=12~4mm/s,v2=8mm/s,v3=15~5mm/s,v4=10mm/s时挤压件随压下量的变化曲线。可以看出在挤压速度v1与v3下,压下量为18mm前挤压件温度持续上升,随后基本处于稳定状态,最高温升分别是6.7℃和8.9℃,这是因为在挤压的开始阶段,变形程度较小,用较高的速度挤压,产生的变形热大于热量的散失,温度逐渐升高并达到最高值,随着变形程度增加和挤压速度的降低,有足够的时间使得变形热的产生和热量散失之间达到平衡,挤压件温度趋于稳定。而使用恒定速度v2和v4挤压时,温度持续升高,最高温升分别是8℃和13.5℃,分别高于线性变化的速度v1和v3对应的温升。说明随着变形程度增加,产生的热量增加,速度不变,产生的热量没有足够的时间散失到模具及环境中去。如果速度过大,温度甚至会超过临界相变温度,产生过烧现象,造成质量缺陷[4]。

图6 不同速度模型下挤压件温度随压下量的变化曲线

2.2 挤压速度对模具载荷的影响

模具承受载荷是其产生开裂、磨损等缺陷的原因,载荷越小产生缺陷的可能性越小。

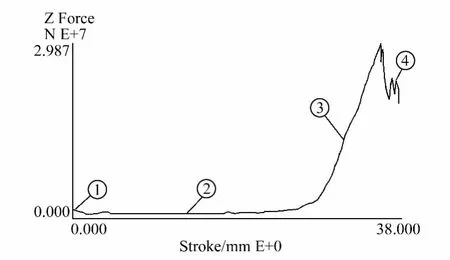

由挤压过程模具受力曲线(图7)可以看出,挤压力随着行程的增加而增大,金属在挤压过程中经历以下4个阶段:(1)金属从挤压筒流入分流孔瞬间挤压力迅速增加,随后平稳经过分流孔,此时载荷缓慢增加;(2)金属从分流孔进入焊合室,金属充满焊合室有一个过程,挤压力开始逐渐升高;(3)当金属充满焊合室并向工作带方向流动时是热挤压过程中最为困难的阶段,挤压力会急剧上升,直到型材挤出工作带,这时所需载荷最大;(4)一旦金属流出工作带,挤压就进入稳定成形阶段,在该阶段的成形过程中,由于大量金属已流出工作带,其强大的牵附作用使成形变得相对容易得多,载荷曲线也趋于稳定,变化起伏较小。

图7 空心铝型材成形过程的挤压力-行程图

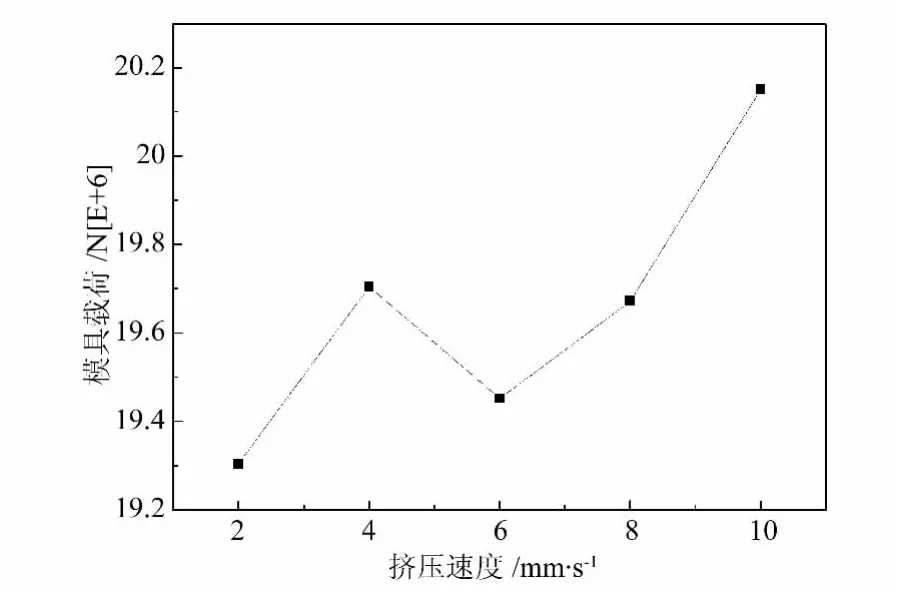

图8表示不同恒定挤压速度对模具载荷的影响,模具载荷整体趋势是随着挤压速度的升高而升高,这是由于高的挤压速度可使材料的变形抗力变大。但在6mm/s时模具载荷出现异常,这是由于当挤压速度较高时,挤压件温度升高幅度也较大,而材料温度升高是使材料变形抗力降低的因素之一。且由图8可知挤压速度为2mm/时,模具承受的载荷比挤压速度为10mm/s时的模具载荷降低了4.63%,可见,降低挤压速度是降低模具承受的载荷、延长模具寿命的手段之一。

图8 不同挤压速度下模具载荷分布曲线

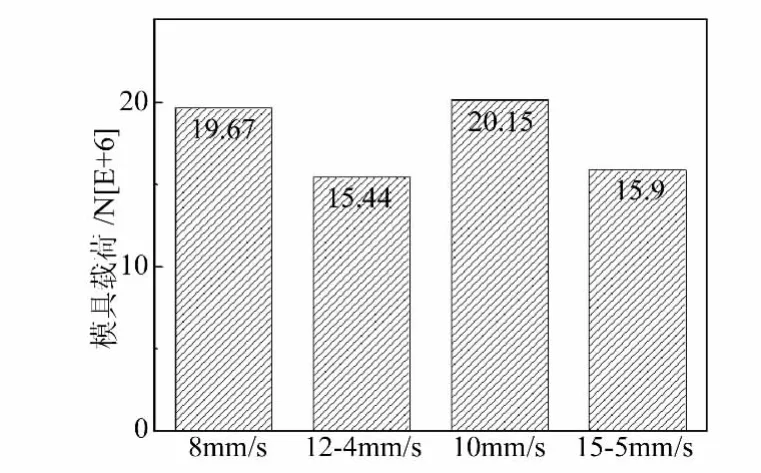

由图9给出的的模具载荷对比图可知,采用呈线性分布的挤压速度时,其模具所承受的载荷较于采用相同平均速度的恒定挤压速度时明显降低,两组降低幅度分别是21.5%和21.1%。由此可见,使用由高到低线性分布的挤压速度,可有效防止模具磨损和开裂,延长模具使用寿命。

图9 不同速度曲线下模具载荷对比图

3 结束语

本文利用Pro/E软件构建了空心铝型材挤压模具,并利用MSC Superforge软件模拟了整个热挤压过程,探讨了不同挤压速度对挤压件温度和模具载荷的影响。由模拟结果可知,随着挤压速度的增加,挤压件温度和模具所受载荷均呈现上升趋势;采用从高到低线性分布的挤压速度模型,可有效降低挤压件温升和挤压模具载荷,提高挤压件质量,防止模具磨损和开裂,延长模具寿命。

[1] 潘健怡,周照耀,王尧,等.两种数值模拟方法在铝合金挤压模具优化设计中的对比[J].轻合金加工技术,2009,37(9):47-51.

[2] 王尧.铝合金型材分流挤压过程的数值模拟研究[D].广州:华南理工大学,2010.

[3] 刘石柏.铝型材挤压成型数值模拟与模具结构优化设计研究[D].长沙:湖南工业大学,2012.

[4] 吴向红,赵国群,栾贻国,等.铝材长方形空心管挤压过程数值模拟与模具结构优化设计[J].机床与液态,2006(11):20-23.