鳀鱼蒸煮液膜浓缩工艺研究及风味物质分析*

2013-10-30张建友林龙王斌丁玉庭

张建友,林龙,王斌,丁玉庭

(浙江工业大学生物与环境工程学院,浙江 杭州,310014)

鳀鱼(Engraulis japonicus)为集体性小型上层鱼类,蛋白质、脂肪含量较高,内源性酶活强,捕捞后易酶解变质,离水后须立刻加工处理。鳀鱼制品加工过程中产生大量蒸煮液,其中富含氨基酸、核苷酸、蛋白质等营养成分和风味物质,是生产调味品、蛋白营养强化剂等食品的优良原料。但是,由于海上加工技术和空间的限制,蒸煮液大都未经处理便直接排放,不仅浪费资源,而且由于其高COD 和BOD 严重污染环境,造成近海水域富营养化,以至引发赤潮。

由于蒸煮液浓度较低,无法直接利用,为了满足加工的要求,解决海上加工船储藏空间有限的问题,需对其进行浓缩。传统的浓缩工艺一般以热法浓缩为主,主要有真空浓缩和蒸发浓缩。蒸发浓缩方法简单,但由于蒸发温度高,沸点随浓度的升高而升高,能耗较大。而且多种成分容易在高温条件下氧化、焦化、分解,芳香物质损失严重,使产品质量下降。真空浓缩由于在较低温度下蒸发,可以减少营养成分和风味物质的损失,但是在55 ~70℃条件下同样存在热敏性物质流失的问题,且浓缩时间较长,能耗较大。膜浓缩与传统的热浓缩相比,具有常温操作、无相变、能耗低、热敏性成分得以保护的优点。目前对于蒸煮液膜浓缩利用的研究报道较少,Vandanjon 等[1]应用超滤、纳滤和反渗透技术对贻贝、虾、金枪鱼等海产品低盐或无盐蒸煮液进行浓缩。郑晓杰等[2]采用陶瓷微滤膜浓缩鳀鱼蒸煮液,使蛋白质的浓度得到有效浓缩,但是对小肽、氨基酸等小分子物质无法有效回收。本文采用微滤、超滤和纳滤组合工艺对含盐量2.5%的鳀鱼蒸煮液进行浓缩,比较了不同材质以及工艺条件对蛋白质和游离氨基酸的截留、膜通量以及风味变化的影响。

1 材料与方法

1.1 试验材料

鳀鱼蒸煮液,由浙江瑞安市华盛水产有限公司提供,-18℃冷冻保藏,试验前流水解冻待用。

1.2 试验设备

752N 紫外可见分光光度计,PHS-3C 型数显酸度计(上海精科仪器有限公司);CR21GⅡ高速冷冻离心机(日本日立公司);SYKAM433D 氨基酸自动分析仪(德国卡姆公司),AGILENT7890 气相色谱-质谱联用仪(美国安捷伦公司)。

陶瓷微滤膜(Al2O3-ZrO2复合,合肥风云膜分离技术有限公司提供),中空纤维微滤膜(聚丙烯,CREFLUX-PUF4040),超 滤 膜(30 000Da,聚 砜,GEPW4040F),纳滤膜(聚砜-聚酰胺复合,CSM-NE4040-70)。

1.3 实验方法

1.3.1 工艺流程

试验采用2 种工艺对鳀鱼蒸煮液进行浓缩处理(图1)。微滤为0.1 μm 有机中空纤维膜和无机陶瓷膜,压力分别是0.1、0.3 MPa;超滤采用截留分子质量(MWCO)为30 000Da 卷式膜组件,压力0.5 MPa;纳滤采用MWCO 为150 ~300Da 卷式膜组件,压力1.5 MPa。膜组件浓缩单元均采用截留液全回流循环方式,操作间断不连续。工艺Ⅰ为MF-UF-NF 技术集成,工艺Ⅱ为MF-NF 技术集成。

图1 鳀鱼蒸煮液膜浓缩工艺流程图Fig.1 Membrane concentration process flow diagram of Engraulis japonicus cooking soup

1.3.2 蛋白质含量

采用双缩脲比色法测定[3]。

1.3.3 氨基态氮含量

参考GB/T 5009.39 -2003《酱油卫生标准的分析方法》,采用甲醛滴定法。

1.3.4 氨基酸组成及含量分析

采用5-磺基水杨酸(质量分数2%)稀释并沉淀蛋白后,8 000 g(4℃)离心10 min,上清液过0.45 μm水系膜后经氨基酸自动分析仪测定。

1.3.5 挥发性成分分析

采用HS-SPEM/GC-MS 分析样品的挥发性成分。使用75 μmCAR/PDMS 于50℃水浴吸附30 min。色谱:DB-WAX(30 m×25 mm×0.25 μm)作为分离柱,进样温度250℃,柱初温40℃,保持4 min,以6℃/min速度升至80℃,再以10℃/min 升温至230℃,保持6 min;载气为氦气(不分流),流速0.8 mL/min。质谱条件:离子源温度200℃,传输杆温度250℃,电子能量为70eV。

1.3.6 膜筛分系数S[4]测定

其中:Cp为透过液浓度;Cr为截留液浓度。

1.3.7 积浓缩倍数VC

其中mo为鳀鱼蒸煮原液质量;mr为浓缩液(截留液)质量。

2 结果与分析

2.1 微滤膜材质的选择

2.1.1 微滤过程通量及温度变化

微滤浓缩过程中,不同材质对微滤膜渗透性能有重要影响[5]。如图2 所示,在5 min 时陶瓷膜的单位压力通量低于中空纤维膜,原因在于无机陶瓷膜自身膜阻力比有机中空纤维膜高[6];但是,浓缩结束时陶瓷膜的单位压力通量高于中空纤维膜。而且,中空纤维膜通量随浓缩时间的延长而降低,而陶瓷膜通量随浓缩时间的延长而增大。

图2 微滤过程中通量及截留液温度变化Fig.2 Changes of permeate fluxes and temperature of retentate in microfiltration process

微滤膜通量变化是由膜孔的吸附阻塞、膜表面的浓差极化和滤饼层的形成引起[7],其中有机中空纤维膜是滤饼过滤机制占主导,而陶瓷膜则是膜孔阻塞占主导[5,8]。浓缩过程中循环温度的升高使蒸煮液黏度下降、扩散系数增大,膜孔膨胀,即通量增大[9-10]。然而,循环温度升高使中空纤维膜通量呈现相反的变化趋势,主要是由于有机膜的热稳定性比陶瓷膜差,膜孔膨胀系数大[11],并且对蛋白质吸附作用强,有机中空纤维膜孔更容易吸附达到饱和,快速形成滤饼层[6],导致通量衰减。

2.1.2 微滤过程中蛋白质及氨基态氮含量的变化

中空纤维膜和陶瓷膜浓缩过程中蛋白质及氨基态氮含量的变化如图3 所示。2 种截留液的蛋白质及氨基态氮含量相差不大;同时,2 种透过液的蛋白质及氨基态氮含量也相差不大。其中陶瓷膜的蛋白质筛分系数为0.17,氨基态氮则为0.78;中空纤维膜的蛋白质筛分系数为0.16,氨基态氮则为0.81。

2 种膜的氨基态氮筛分系数都小于1,是由于微滤过程中膜表面形成的蛋白质阻力层对氨基酸具有截留作用。Butylina[4]的研究中也存在大孔径滤膜对小肽、氨基酸及无机盐离子的截留作用。同时,中空纤维膜和陶瓷膜对营养物质的筛分系数相近,即浓缩作用相似。处理相同质量的蒸煮液时,陶瓷膜的浓缩时间缩短31%;并且陶瓷膜的渗透性能高于中空纤维微滤膜,故采用陶瓷膜进行微滤浓缩。

图3 微滤过程中蛋白质及氨基态氮含量的变化Fig.3 Changes of proteins and amino nitrogen content in microfiltration process

2.2 工艺条件分析

2.2.1 不同工艺的处理量、蛋白质及氨基态氮含量的变化

不同工艺条件的处理量及截留液和透过液蛋白质、氨基态氮含量的变化如表1 和图4 所示。陶瓷膜截留液蛋白质和氨基态氮含量分别为蒸煮原液的3.30 和1.04 倍。超滤膜蛋白质和氨基态氮的筛分系数分别为0.42 和0.80,但是截留液蛋白质含量仅是蒸煮原液的1.02 倍,氨基态氮则是0.87 倍,说明超滤对于蒸煮液的整体浓缩的贡献不大。纳滤Ⅰ截留液的蛋白质浓缩了2.04 倍,氨基态氮浓缩了1.91倍;纳滤Ⅱ截留液的蛋白质浓缩了2.66 倍,氨基酸态氮浓缩了2.11 倍,纳滤Ⅱ的浓缩效果高于纳滤Ⅰ。

由于超滤的浓缩贡献不大,2 种工艺的浓缩液都只包括微滤截留液和纳滤截留液。因此,MF-UF-NF体积浓缩了4.68 倍,蛋白质回收率56.52%,氨基酸回收率则为31.96% ~35.75%;MF-NF 体积浓缩了4.23 倍,蛋白质回收率70.74%,氨基酸回收率则为39.83% ~46.64%。

表1 膜浓缩过程中鳀鱼蒸煮原液、截留液和透过液的质量Table 1 Handling capacity of Engraulis japonicus cooking soup,yield of retentate and permeate in membrane concentration process

图4 不同工艺中蛋白质和氨基态氮含量的变化Fig.4 Changes of proteins and amino nitrogen content in different process

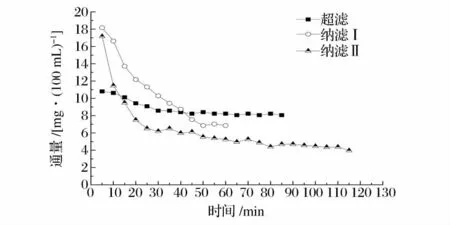

2.2.2 不同工艺条件超滤和纳滤通量变化

图5 超滤、纳滤Ⅰ和纳滤Ⅱ过程中透过液通量的变化Fig.5 Changes of permeate fluxes about ultrafiltration,nanofiltrationⅠand of nanofiltrationⅡ

MF-UF-NF 工艺的超滤及纳滤通量和MF -NF 工艺的纳滤通量的变化情况如图5 所示。超滤通量衰减幅度不大,平均通量为9.88 kg/(m2·h);纳滤Ⅰ的平均通量为12.28 kg/(m2·h)。纳滤Ⅱ通量衰减大于纳滤Ⅰ,25 min 后稳慢降低,平均通量7.30 kg/(m2·h)。在50 ~60 min 内,纳滤Ⅱ的通量比纳滤Ⅰ低19% ~23%。可见,超滤过程可以一定程度提高纳滤浓缩效率。但是,MF-NF 工艺对营养物质的回收率高,并且投资成本、占用空间比MF-UF-NF 工艺少。所以,MF-NF 工艺比MF-UF-NF 工艺更加简单经济,适合鳀鱼蒸煮液的浓缩,尤其适合应用于海上蒸煮加工船。

2.3 MF-NF 中原液、微滤和纳滤截留液氨基酸分析

MF-NF 中蒸煮原液、微滤和纳滤截留液的氨基酸自动分析结果见表2。在鳀鱼蒸煮液的膜浓缩过程中,微滤对于氨基酸的浓缩作用不大,主要起浓缩作用的是纳滤过程,氨基酸浓度提高2.71 倍。

表2 MF-NF 中原液、微滤和纳滤截留液的氨基酸组成及含量Table 2 Amino acid composition and content of initial cooking soup,microfiltration retentate and nanofiltration retentate in MF-NF process

纳滤截留液中各种氨基酸含量相对蒸煮原液都有不同程度的增加,尤其是天冬氨酸和谷氨酸,含量分别增加672%和336%,并且这两种氨基酸在各自截留液中所占的比例也明显增大。这主要是因为天冬氨酸和谷氨酸(pI 为2.97、3.22)在pH=5.9 的蒸煮液中呈现出带负电荷形式,并且聚砜-聚酰胺复合材料制备的纳滤膜对带负电荷物质的截留作用较好[13-14]。对于其他种类的氨基酸截留作用低,是由于带负电荷的能力弱、分子质量低或亲水作用引起的[15]。

纳滤截留液中鲜味氨基酸以及呈味氨基酸百分含量也明显增加,对于浓缩液的增鲜増味有重大影响。在鲜味氨基酸中,作为鲜味主体的谷氨酸以及天冬氨酸对于增鲜的贡献最大,两者在纳滤截留液中百分含量为26.22%。

2.4 MF-NF 中原液、微滤和纳滤截留液挥发性成分分析

利用GC-MS 对MF -NF 中蒸煮原液(A)、微滤截留液(B)和纳滤截留液(C)挥发性成分进行测定,蒸煮液风味特征以醛类、酮类和醇类物质为主,见图6和表3。其中,B 液和C 液的醛类物质种类及含量较A 液降低,腥味的关键物质己醛、庚醛、2,6-壬二烯醛和2,4,7-癸三烯醛[16-18]的相对含量降低,甚至有些醛类物质在C 液的检测中没有发现。但是,感官比较A 液、B 液、C 液的腥味,发现差异明显,B 液腥味最强,C 液腥味不明显。

图6 MF-NF 中蒸煮原液、微滤截留液和纳滤截留液挥发成分总离子峰图Fig.6 Total current chromatogram of volatile compounds from initial cooking soup,microfiltration retentate and nanofiltration retentate in MF-NF process

由于醛类物质之间以及酮类物质对腥味物质呈味起到促进作用[16],而B 液中醛类物质相对含量较A 液减少38.49%,酮类物质增加97.42%,表明酮类物质促腥味作用贡献较大。B 液腥味增强的原因,一方面是由于微滤截留液(B)中微生物较多[19],产生腥味或促腥物质;另一方面是微滤对腥味及促腥物质的截留作用。但一般与腥味有关的三甲胺没有被检测出,说明B 液腥味增强与蒸煮液的腐败无关,并且具有刺激性酸败气味的异戊酸在B 液和C 液中的相对含量也降低。C 液中醛类物质相对含量比A 液低,酮类物质相对含量基本不变,使腥味降低,说明膜处理对于腥味脱除有一定的作用,而且可以改善蒸煮液的风味。

表3 MF-NF 中蒸煮原液、微滤截留液和纳滤截留液挥发性成分的组成及相对含量Table 3 Relative percentage of volatile compounds in initial cooking soup,microfiltration retentate and nanofiltration retentate in MF-NF process

3 结论

(1)无机陶瓷微滤膜比有机中空纤维微滤膜更适合高温鳀鱼蒸煮液的蛋白质浓缩,浓缩时间缩短31%。

(2)在鳀鱼蒸煮液的浓缩工艺中,MF-NF 工艺的浓缩效果比MF-UF-NF 好,蛋白质和氨基酸的回收率高,分别达到70.74%和39.83% ~46.64%,体积浓缩了4.23 倍,即MF-NF 工艺比MF-UF-NF 工艺更加经济简单,适合鳀鱼蒸煮液船上浓缩。

(3)MF-NF 中纳滤浓缩技术对氨基酸浓缩效果明显,特别是谷氨酸和天冬氨酸等鲜味氨基酸,对蒸煮液增鲜増味的效果作用显著,能较好的改善蒸煮液的风味。

(4)MF-NF 中微滤作用使微滤截留的腥味增强;但是纳滤截留液中腥味基本消失,蒸煮液风味得到较大程度改善。

[1] Vandanjon L,Cros S,Jaouen P,et al. Recovery by nanofiltration and reverse osmosis of marine flavours from seafood cooking waters[J]. Desalination,2002,144(1 –3):379 -385.

[2] 郑晓杰,李燕,张井,等. 陶瓷膜微滤鳀鱼蒸煮液的工艺条件研究[J]. 食品科学,2009,30(24):217 -220.

[3] Ananthan G,Karthikeyan M M,Selva P A,et al. Studies on the seasonal variations in the proximate composition of ascidians from the Palk Bay,Southeast coast of India[J].Asian Pacific Journal of Tropical Biomedicine,2012,2(10):793 -797.

[4] Butylina S,Luque S,Nystr?m M. Fractionation of wheyderived peptides using a combination of ultrafiltration and nanofiltration[J]. Journal of Membrane Science,2006,280(1/2):418 -426.

[5] De Oliveira R C,Docê R C,de Barros S T D. Clarification of passion fruit juice by microfiltration:Analyses of operating parameters,study of membrane fouling and juice quality[J].Journal of Food Engineering,2012,111(2):432-439.

[6] 宋航,付超,石炎福. 微滤过程阻力分析及过滤速率[J]. 高校化学工程学报,1999,13(4):315 -322.

[7] 王湛,武文娟,张新妙,等. 微滤膜通量模型研究进展[J]. 化工学报,2005,56(6):972 -980.

[8] Mourouzidis-Mourouzis S A,Karabelas A J. Whey protein fouling of large pore-size ceramic microfiltration membranes at small cross-flow velocity[J]. Journal of Membrane Science,2008,323(1):17 -27.

[9] 赵敬娟,杜先锋. 陶瓷膜纯化油茶皂苷的工艺研究[J]. 中国粮油学报,2009,24(7):89 -92 +97.

[10] Benítez F J,Acero J L,Leal A I. Application of microfiltration and ultrafiltration processes to cork processing wastewaters and assessment of the membrane fouling[J].Separation and Purification Technology,2006,50(3):354 -364.

[11] Gallaher G R,Liu P K T. Characterization of ceramic membranes. I. Thermal and hydrothermal stabilities of commercial 40 ?membranes[J]. Journal of Membrane Science,1994,92(1):29 -44.

[12] 赵华杰. 贻贝蒸煮液发酵调味品的感官评价及呈味成分的分析[J]. 中国食品学报,2009,9(4):185-191.

[13] 郭豪,张宇峰,杜启云,等. 聚酰胺/聚砜纳滤中空纤维复合膜的截留性能[J]. 膜科学与技术,2008,28(5):28 -32.

[14] Shirley J,Mandale S,Williams P M. Amino acid rejection behaviour as a function of concentration [J]. Advances in Colloid and Interface Science,2011,164(1/2):118 -125.

[15] Luo J,Huang W,Song W,et al. A pilot-plant test on desalination of soy sauce by nanofiltration[J]. Separation and Purification Technology,2012,89(1):217 -224.

[16] 杨华,娄永江,杨震峰. GC-MS 法分析养殖大黄鱼脱腥前后挥发性成分的变化[J]. 中国食品学报,2008,8(3):147 -151.

[17] 周益奇,王子健. 鲤鱼体中鱼腥味物质的提取和鉴定[J]. 分析化学,2006,34(S1):165 -167.

[18] Yoshiwa T,Morimoto K,Sakamoto K,et al. Volatile compounds of fishy odor in sardine by simultaneous distillation and extraction under reduced pressure[J]. Nippon Suisan Gakkaishi,1997,63(2):222 -230.

[19] 李军,汪政富,张振华,等. 鲜榨苹果汁陶瓷膜超滤澄清与除菌的中试试验研究[J]. 农业工程学报,2005,21(1):136 -141.