加氢处理装置高压空气冷却器腐蚀泄漏与防护

2013-10-25杨丽

杨 丽

(克拉玛依市科比技术有限责任公司,新疆 克拉玛依 834003)

加氢处理装置高压空气冷却器(以下简称空冷器)腐蚀一直是石油化工行业难以解决的问题,原因是该系统所涉及的工艺操作条件苛刻,腐蚀机理复杂。近几年,随着炼油行业高硫原油加工量增加,80%以上的加氢高压空冷器都存在腐蚀问题[1]。某石化公司润滑油加氢处理装置于1995年5月投产,主要用于加工Ⅰ套蒸馏装置润滑油馏分,加工能力85 kt/a。该装置高压空冷器结构复杂,存在腐蚀问题,并且难于控制,其内部介质为润滑油,一旦泄漏,大量外喷,有可能引起爆炸及火灾。2011年8月和10月加氢处理装置的高压空冷器先后两次发生管束泄漏事故,装置被迫停工,造成很大的经济损失,空冷器腐蚀泄漏问题亟待解决。

1 设备参数及腐蚀机理

1.1 设备参数

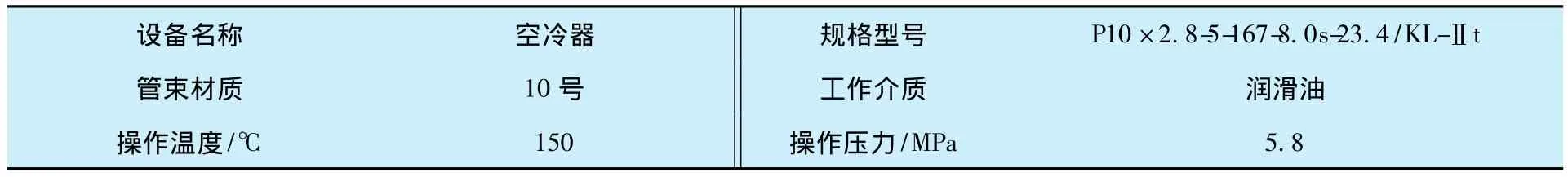

高压空冷器的设备参数明细见表1。

表1 空冷器参数明细Table1 Operating parameters of air cooler

1.2 高压空冷器腐蚀机理

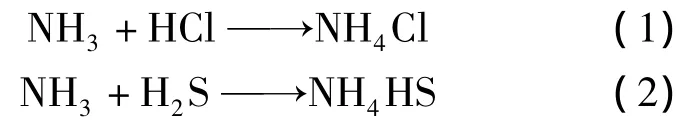

加氢处理装置原料中的S和N在加氢反应器中转变成H2S和NH3,同时该装置中或多或少存在着HCl,于是NH3分别与HCl和H2S反应生成NH4Cl和NH4HS,化学反应式为:

通常NH4Cl的结晶温度在176~204℃,其结晶常在空冷器前的换热器中开始,而NH4HS结晶温度约在25~65℃,因此,NH4HS的结晶常发生在空冷器中。由于反应流出物中含有大量H2S和NH3,在缺少液态水的状态下,NH4HS会直接由气相经过冷凝变成固态晶体,从而堵塞管束。为防止堵塞,通常在反应器流出物空冷器前采用注水冲洗,而NH4HS的溶液有很强的腐蚀性,冲洗缓解了堵塞却导致了NH4HS溶液的腐蚀。同时,NH4Cl晶体有极强的吸水性,可吸收反应流出物中的水分形成垢下腐蚀、坑蚀,最终导致管束穿孔。

2 事故介绍

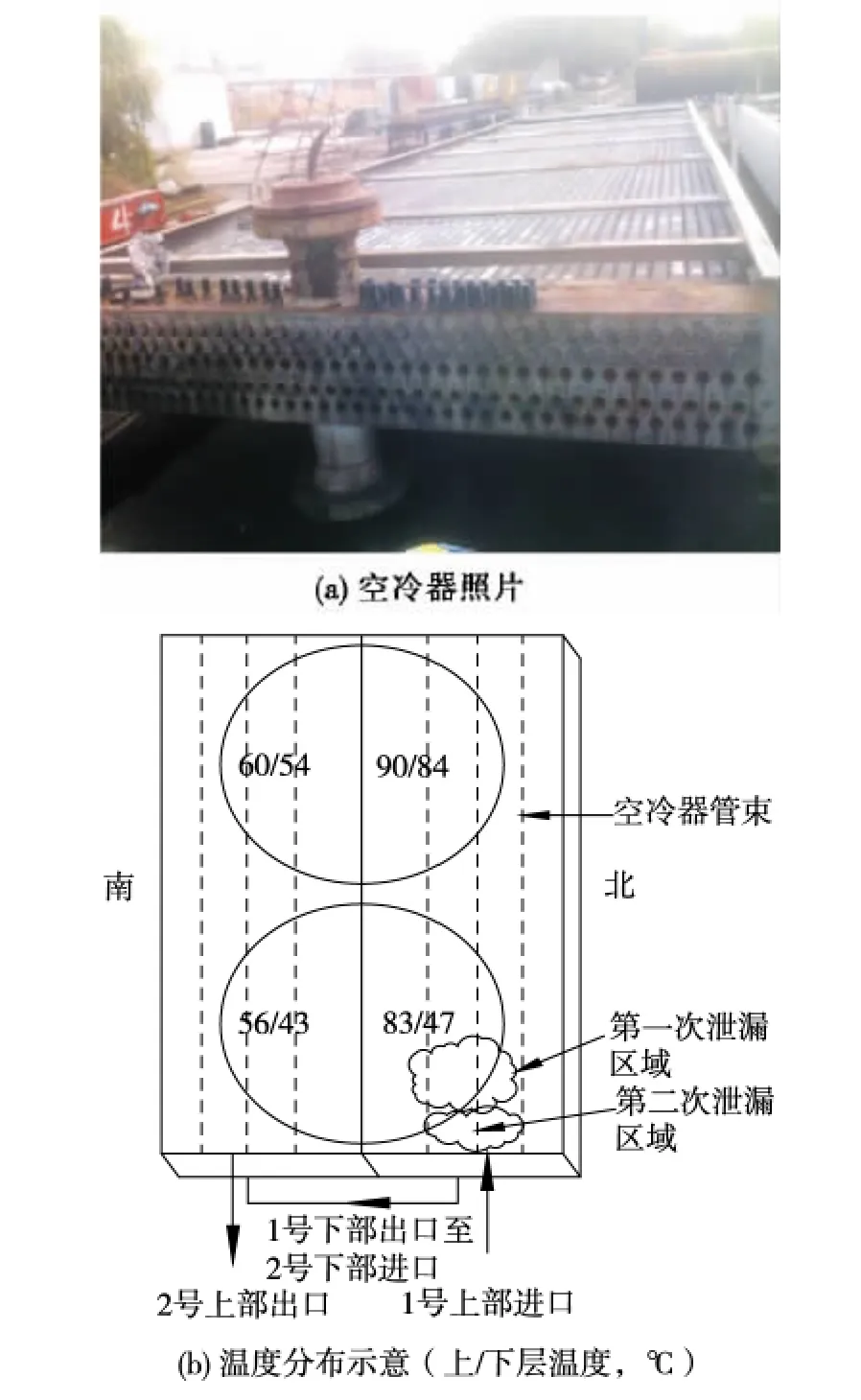

空冷器201/1,2是在2006年5月大检修后新换设备,此前从未发生过腐蚀泄漏。在2011年8月和10月先后两次发生了空冷器管束泄漏事故。两次泄漏都发生在入口第一管程管束。两次泄漏部位照片及温度分布见图1。

泄漏发生后,采用远场高频涡流技术对空冷器管束进行了详细的检测。第一次检测,根据泄漏部位有选择地在现场检测了25根管束,共发现14根存在局部腐蚀减薄情况,并对其进行了堵管处理。该设备在正常运行两个月后再次发生泄漏事故,故维修单位将空冷器整体拆卸,对空冷管束进行了100%检测,共发现132根存在严重缺陷,占到总管束的35%。为了装置能够尽快投产,维修单位根据涡流检测情况,将存在问题的管束进行了堵管处理,在2012年大检修期间对空冷器的材质进行了更换并改进了工艺流程。

图1 空冷器泄漏部位示意Fig.1 Leaking part of air cooler

3 腐蚀原因分析及整改建议

宏观检测发现大量的铵盐堵塞管束(见图2),铵盐对管束的长期局部腐蚀可能是造成泄漏的主要原因。油品在加氢作用下脱除的硫、氮、氧生成各种铵盐,这些铵盐的水溶液显酸性。当油品的流速发生变化时这些铵盐就容易沉积在管道设备内,在铵盐与设备之间形成了酸性腐蚀环境,导致管束局部腐蚀。但这些铵盐易溶于水,加氢处理工艺在空冷器入口管道上注水,目的是将这些铵盐溶解,如果存在偏流或线速不高,则可能在空冷器管束中沉积。

图2 管口处沉积大量铵盐Fig.2 A large amount of ammonium salt deposited at pipe end

3.1 管束材质级别低

空冷器管束材质为10号碳钢,级别较低,对酸性介质完全没有防腐能力,除非介质缓和,否则其使用寿命有限。当介质较苛刻时,建议使用有较好的抗蚀性的 Incoloy800,S31803(双相钢),321 不锈钢及 Monel400[2]等材质。

3.2 管束中介质在偏流

空冷器排管设计不合理,造成管束偏流是局部腐蚀泄漏的主要原因。本空冷器为双管程设计,共五排管束。第一管程由三排管束组成,第二管程由两排管束组成。两管程管束数量不均,介质流速不等,第一管程三排管流速为1.71 m/s,第二管程两排管流速为2.57 m/s,第一管程流速偏低,容易造成介质中铵盐沉积,以及局部管束酸性水浓度增高,腐蚀加速。从管束检测结果看出,腐蚀和结盐、结垢较严重的部位均发生在第一管程。

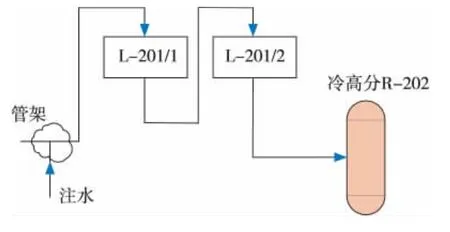

3.3 管路设计不合理

两片空冷器进出口管路存在设计不合理之处。现场两片空冷器,第一片上进下出,第二片下进上出。空冷器注水后洗下的铵盐等酸性水组分在第二片空冷器下进上出的流程中不易排出,局部酸性水浓度高也是空冷器易腐蚀的原因之一。合理的流程布置应避免酸性水在管束内积聚,由此建议两台空冷器管排选择均匀布置形式,串联运行,将2号空冷器改为上进下出(见图3)。

图3 串联流程Fig.3 Process connected in series

3.4 注水效果差

空冷器入口介质温度高,造成注水效果差,也是管束局部腐蚀泄漏的原因之一。因为空冷器入口介质温度180℃左右,注水点距离空冷器不足0.6 m,存在注水汽化、分布不均问题,影响了铵盐的正常溶解和冲洗,流速较低的管束逐步结盐,导致偏流,并形成局部较高的酸性腐蚀。建议更改注水位置,并在注水点增加静态混合器,改善混合效果。

3.5 水泵排量偏低

加氢处理装置目前加工的是含氮量最高的减四线油,理论注水量1.14 t/h,考虑注水汽化影响,水泵理论排量至少大于1.5 t/h,目前的注水泵无法满足使用要求。建议更换注水泵,提高注水量。

4 结束语

针对加氢处理装置高压空冷器出现的腐蚀泄漏事故,对腐蚀机理及铵盐产生的具体原因进行了分析,并提出了整改建议。2012年全厂停工检修期间,为保证装置长周期安全运行,采取以下腐蚀防护措施:

(1)更换了同种型号的空冷器,管束材质升级为具有较高的防腐能力的Incoloy825,该材质具有很高的合金成分和稳定成分,可有效防止点蚀和裂痕腐蚀;

(2)对注水流程进行了改造,将2号空冷器介质流向改为上进下出,将高分进料线高点下移,减少铵盐在管束中的沉积;

(3)加大注水量,更换注水泵,新的水泵的额定流量为3 t/h,完全可以满足工艺要求;

(4)改变注水位置,注水点提高至距离空冷器入口大约100 m的位置,并在注水点增加静态混合器,极大地提高了注水效果。从目前的运行状况来看,自采取以上防护措施至今一年多时间,该装置没有发生空冷泄漏事故。

[1]张国信.加氢高压空冷系统腐蚀原因分析及对策[J].炼油技术与工程,2007,37(5):18-22.

[2]冯勇,罗纯东.Incoloy825材料在加氢裂化装置高压空冷器上的应用[J]. 炼油技术与工程,2006,35(5):24-26.