厚壁型不锈钢管道应力腐蚀开裂及对策

2013-10-25鲍世平刘京东

鲍世平,李 明,刘京东

(江苏索普(集团)有限公司,江苏 镇江 212006)

江苏索普(集团)有限公司为配套600 kt/a醋酸生产装置,于2009年10月投资建成了煤制CO的造气工艺并联产550 kt/a的甲醇项目,实现了生产能力和工艺技术的新跨越。但新装置开车过程中遇到了很多问题,直到第二年8月装置才稳定下来。据统计,在近一年的开车调试中装置开停车近20次,除供电、供气问题之外,另一个主要问题是CO变换工段在开车过程中管道弯头、三通等处频繁出现泄漏,特别是一段从换热器E15101到变换炉R15101的一根近40 m长的不锈钢管道(PG-15108)频繁泄漏。

1 PG-15108管线的概况

PG-15108管线为 φ609.6 mm×24 mm的SUS304有缝钢管,弯头亦为有缝弯头,材质成分分析结果见表1。

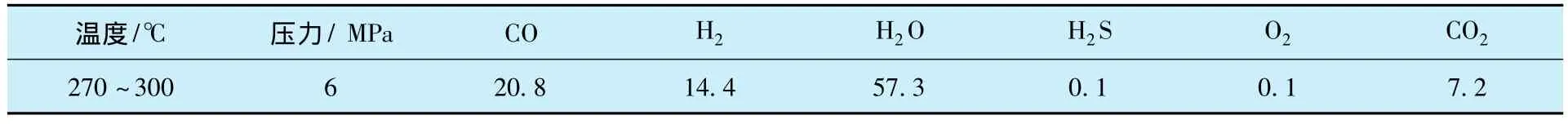

表1 PG-15108管道材质化学成分分析结果Table1 Analysis results of chemical composition of PG-15108 piping material w,%

对比国标,除Cr含量略少外其它全都在正常范围。另外,供货要求管道成型后都必须固溶处理。经测试表面硬度(HB)不超过187。

该管线是用来输送变换前的工艺气体,工艺气体在E15101换热器中通过变换过的高温气体加热,然后通过PG-15108输送到R15101变换炉进行催化变换。频繁的泄漏主要发生在该管线上的几个弯头、三通及管道焊缝上。PG-15108管道内工艺气体温度、压力及成分见表2。

由于生产装置操作等方面的不稳定导致管道内工艺气体的温度起初有较大的波动,最高温度短暂可达到400℃,甚至500℃。

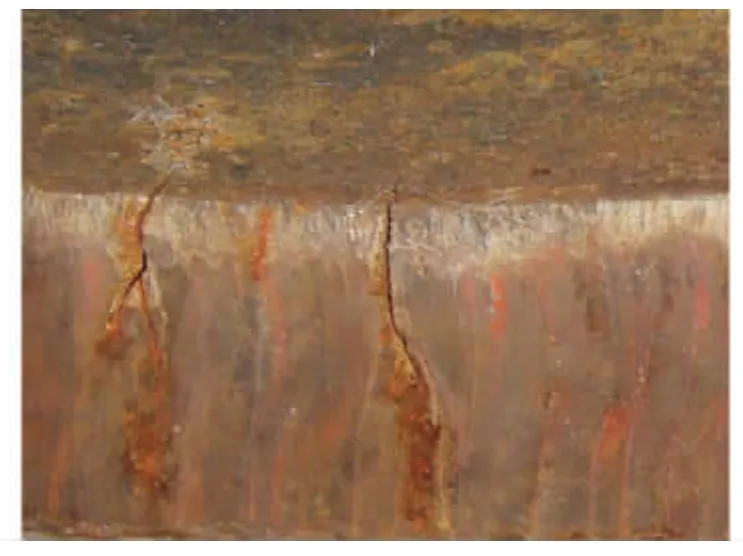

由于泄漏等各方面原因,装置开开停停,从开车不到半年时间里陆续更换了泄漏的弯头、三通。从更换下的管件宏观上看是由于304不锈钢焊缝区域出现问题(见图1),沿管道环向焊缝切割处的焊缝熔合区,可见焊缝内出现大量的脆性裂纹。裂纹粗大,甚至发现一只弯头内表面出现长度约60 cm穿透性单枝裂纹(见图2)。

表2 PG-15108管道内工艺气体成分及输送参数Table2 PG-15108 pipeline process medium compositions and corresponding parameters w,%

图1 沿管道环向焊缝熔合区切割后展现的裂纹外观Fig.1 Crack appearance after cutting along the pipline circumferential weld fusion zone

图2 弯头内表面的巨型裂纹外观Fig.2 Giant crack of elbow in the inner surface

2 裂纹的宏观微观分析

通过对PG-15108管线拆换下的管件泄漏点进行观察,宏观上可将裂纹分为两类。第一类是沿管件纵向焊缝的热影响区、紧靠熔合线开裂的裂纹;第二类是垂直于焊缝的大量平行开裂裂纹(轴向分布裂纹)。为此,选取上述二类裂纹相关的试样数块进行金相磨片,微观图像清楚展现了三类裂纹:

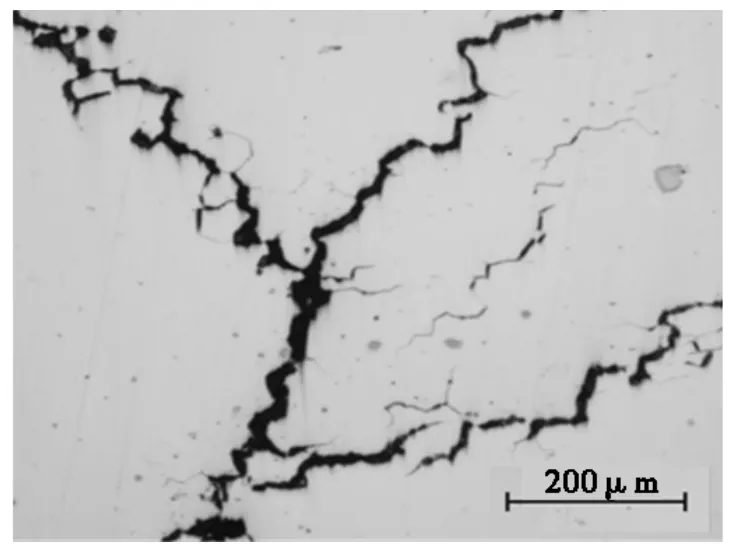

第一类裂纹是沿轴向焊缝热影响区开裂的呈多层面、散状发展的裂纹(见图3)。裂纹为典型的沿晶开裂,部分晶粒似乎即将脱落,是材料敏化而沿晶发展的裂纹。

第二类裂纹是环向焊缝上开裂的轴向分布的呈单枝状发展的裂纹。裂纹区域的微观金相组织显示,在焊缝热影响区,出现了沿等轴晶粒边界析出了非连续碳化物,呈部分敏化状态(见图4)。同时在管件内壁发现了既有穿晶腐蚀疲劳启裂裂纹,也有沿晶腐蚀启裂裂纹,证明材料的部分敏化与开裂息息相关,结果在变动载荷及腐蚀的作用下产生大量的平行裂纹,属典型的腐蚀疲劳裂纹。

图3 沿轴向焊缝开裂裂纹的微观形貌Fig.3 Microstructure picture along the axis of weld cracking

图4 管件材质热影响区的微观形貌Fig.4 Microstructure picture of heat affected zone of pipe material

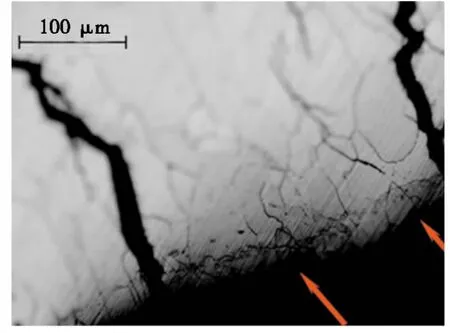

第三类裂纹是在环向焊缝的根部启裂并环向开裂的裂纹。某焊缝左右两侧的微观截图见图5。将右侧截图进一步放大(见图6),从形貌看,裂纹由内壁焊缝根部启裂,紧贴熔合线向深处发展,在粗大裂纹的两侧(红色箭头方向),出现大量微细启裂裂纹,其中有些裂纹还是沿晶界启裂的。

图5 沿环焊缝开裂裂纹的微观形貌Fig.5 Microstructure picture along the circumferential weld cracking

图6 管件内表面材质热影响区的微观形貌Fig.6 Microstructure picture of pipe inner surface material of heat affected zone

3 裂纹内腐蚀产物的分析

通过对裂纹内腐蚀产物X射线分析发现,腐蚀产物中含有大量的氧和硫元素,并含有少量的氯元素(见图7)。

4 开裂原因分析

图7 裂纹内腐蚀产物X射线分析结果Fig.7 X-ray analysis results of corrosion product inside crack

文献资料[1]表明,304奥氏体不锈钢的热膨胀系数大约是低碳钢的1.35倍,在焊接过程中易受热使结构膨胀,冷却时又产生较大的收缩变形和应力,巨大的应力易造成奥氏体不锈钢有在焊接时出现较大热裂的敏感性,形成初始的微裂纹,同时304奥氏体不锈钢的导热系数约为低碳钢的1/3,因此焊接区域的热量不易向远离焊缝的金属传递,焊缝热影响区域在450~850℃停留较长时间,原过饱和固溶在奥氏体晶粒内的碳很快迁移到晶间,在晶粒间出现碳化铬的析出,并在邻近晶界处形成贫铬区(铬的迁移速度慢),即所谓奥氏体不锈钢的敏化。贫铬区 Cr质量分数低于11.7%时将难以钝化,耐蚀性较差,在腐蚀介质和应力的联合作用下优先腐蚀,从而发生起源于晶界的应力腐蚀开裂(SCC)。焊接后的材料虽可通过1050~1150℃固溶处理解决焊缝敏化问题,以及通过热处理解决焊缝的焊接残余应力问题,但这些只能在制造工厂内对一些小型构件进行处理,而在装置的安装现场对管道、管件拼接的焊缝进行固溶处理难度很大。虽可进行一些消除应力的热处理工作,但是针对SUS304不锈钢进行热处理,总有某些区域温度刚好落在敏化温度范围,所以现场基本不对焊缝进行消除应力的热处理工作,何况针对这种壁厚达到24 mm厚壁型管材,焊接过程中由于焊道深,必须多层烧焊,焊缝及热影响区经历多次的热冲击,这种不稳定型钢种在焊缝及热影响区势必会析出晶间碳化物;同时,在焊缝的结晶后期,奥氏体柱状晶和树枝状晶之间残存着某些低熔点的液态共晶或化合物,在焊缝收缩变形造成的拉应力作用下引起晶间开裂。由于热处理装备、管理和技术水平的不一,在焊缝应力的作用下产生初起微裂纹就是在制作工厂也不一定能完全解决。但是经过工厂固溶热处理的管件焊缝,在外观上裂纹明显少于现场焊接没有经过热处理的焊缝裂纹,也就是说在现场焊接的接头由于不能热处理,更易开裂失效。

现场发现一个重要现象,PG-15108与管道PG-15109相邻,二者材质及制作要求相同并由同一个供货商供货,但PG-15109在使用过程中没有出现开裂泄漏现象。PG-15109管道与PG-15108输送的介质成分基本相同,不同之处在于PG-15109是用来输送变换过的工艺气体。由于通过变换炉变换,气体中的水分减少了80%以上,但温度比PG-15108所输送的变换前气体温度高100℃以上。所以,输送介质中水蒸气、足够的氧气、微量Cl-及H2S的存在是PG-15108管道SCC开裂的重要的外部因素。

再次,装置开车及工艺温度控制不稳定,有时短暂超温运行,这种由于变动造成的温差应力是种疲劳应力,对工艺管道弯头、三通等薄弱区域影响很大,这些区域存在大量焊缝,而焊缝本来就存在严重的内部缺陷,所以,在腐蚀介质的联合作用下很快开裂失效。

5 开裂问题的解决方案

由于SUS304奥氏体不锈钢焊接时出现热裂的特点,特别是厚壁管焊接过程中存在的实际问题以及输送介质中无法避免水分、氧气和氯离子,如何选材是首先要考虑的问题,而这一问题,兄弟厂家也曾遇到并得到很好的解决。根据纳尔逊曲线,15CrMo钢可以用于350℃以下的临氢环境,当然更有使用10多年的报道[2],相比SUS304造价约减少一半。所以,甲醇装置开车10个月后,停车将PG-15108这条不锈钢管线彻底更换成15CrMo低合金钢管道。更换过程中请专业安装单位,并采取了严格的过程控制,从焊口的预热到焊接过程的保护以及最后消除应力的热处理等环节严格把关,并100%进行X射线检测合格。当然,15CrMo属于低合金耐热钢,耐H2S和CO2的高温均匀腐蚀性能与SUS304奥氏体不锈钢无法相比,特别在高速介质气体的冲刷条件下,又恰好处于H2S高温重腐蚀区域,所以,加强对该管线壁厚监测是以后设备管理的一项重要工作。

6 结束语

(1)SUS304奥氏体不锈钢,特别是厚壁型材料在拼焊过程中,极易产生微裂纹及晶间碳化物析出,由于现场不宜消除焊接应力,材料焊接后,焊缝区域残存很大的焊接应力,这些都是产生SCC的重要内因;

(2)工艺介质中含有大量的水蒸气、足量的氧气、硫化氢以及微量的Cl-是SUS304不锈钢在300℃左右产生SCC的重要外因;

(3)生产试车过程中工艺控制的不稳定,剧烈的温度变化产生的疲劳应力是SUS304不锈钢腐蚀开裂的另一个重要外因;

(4)15CrMo低合金钢适用于300℃左右的临氢环境,对含氧、Cl-的水蒸气的应力腐蚀不敏感。但在含H2S的高温气体冲刷下有较大的均匀腐蚀倾向,生产运用中宜加强监控,定期检测。

[1]中国腐蚀与防护学会主编.不锈钢[M].北京:化学工业出版社,1991:144-151.

[2]刘建忠.不锈钢管道的应力腐蚀开裂及对策[J].腐蚀与防护,2002,23(2):76-78.