聚丙烯酸钠共聚物与AEO-15复配的防沾色研究

2013-10-25周小虎陆必泰

周小虎,陆必泰,魏 赛

聚丙烯酸钠共聚物与AEO-15复配的防沾色研究

周小虎,陆必泰*,魏 赛

(武汉纺织大学 化学与化工学院,湖北 武汉 430073)

以马来酸酐(MA) 、丙烯酸(AA)、N-乙烯基吡咯烷酮为聚合单体,以过硫酸铵为引发剂,以 m(AA)∶m(MA) ∶m(NVP) =2.6:1:0.7的质量比聚合成共聚物。通过改变与AEO-15的质量比例来分别对复配物的螯合性能、分散性能进行研究,最终确定共聚物与AEO-15 的复配比为m(AA-MA-NVP):m(AEO-15)=1:1的复配物的螯合性能及分散更优,最佳用量为2g/L,在85℃条件下进行皂煮,时间为15min防沾色性能最佳。

马来酸酐-丙烯酸-N-乙烯基吡咯烷酮;共聚;防沾色剂

随着活性染料应用的迅速发展,活性染料在皂洗中的沾色问题也被凸显出来。因为一般皂洗剂存在净洗力不佳、沾色严重等问题,所以开发具有强净洗和防沾色功能的皂洗剂任重而道远。普通的马来酸酐( MA)-丙烯酸(AA)二元共聚酸性皂洗剂,分散性良好,无泡,制备成本低,但防沾性不理想。为了使酸性皂洗剂具备良好的防沾色能力,通常在配方中复配聚乙烯吡咯烷酮(PVP),但成本太高。为了使酸性皂洗剂同时具备良好的分散性和防沾色能力,可通过在马来酸酐-丙烯酸二元共聚体系中引入N-乙烯基吡咯烷酮( NVP) ,合成三元共聚物。对水解染料及浮色有极强的吸附作用,同时这种共聚物对染料有极强的包覆稳定能力,脂肪醇聚氧乙烯类(AEO型)的非离子表面活性剂是应用比较广泛的非离子表面活性。因AEO在分散乳化,防沾色方面有很好的作用。复配物的防沾色性和分散性大大提高,能彻底的洗除水解染料和浮色染料.所得织物具有很好的水洗牢度和摩擦牢度。

1 实验部分

1.1 实验原料

丙烯酸(AA),马来酸酐(MA),N-乙烯基吡咯烷酮( NVP),过硫酸铵,氢氧化钠,乙酸钙,草酸钠,无水硫酸钠,AEO-15。

1.2 实验器材

500 mL四颈瓶,配电动搅拌、回流冷凝器、滴液漏斗、温度计、分光光度计和。

1.3 三元共聚物钠盐的合成

在配有转子、回流冷凝管、滴液漏斗的250mL 的四口烧瓶中,加入定量的马来酸酐和水,加热至65℃搅拌使其溶解,溶解后加入30%的NaOH水溶液调节pH值至6,继续升温,当升至聚合温度时,开始滴加丙烯酸、N-乙烯基吡咯烷酮和过硫酸铵溶液,在一定时间内滴加完毕,保持该聚合温度反应7h,反应结束,用30%的NaOH水溶液调pH值至4~5,降温至45℃,得浅黄色粘状溶液。

1.4 新型防沾色皂洗剂的复配

在反应釜中加入AEO-15和适量的水,于60~70℃搅拌使其溶解,溶解后继续搅拌10min,依次加入共聚物(共聚物)∶(AEO-15) =1∶1,加入定量的水调节含固量为20%,维持该温度继续搅拌30min,制得本实验所用皂洗剂。

1.5 防沾色剂皂洗色差测试

将复配物与0.02g/L的水解活性红染料溶解,分别配置成不同比例防沾色剂溶液,将未经染色的相同的纯棉织物分别放入防沾色剂溶液中,并都放置到精密定时电动搅拌器进行加热震荡处理15min,完毕后将纯棉织物取出并且烘干,以色差计测量其沾色色差△E。

1.6 螯合性能的测试

首先准确称取1 g共聚物样品(精确至0.0001g) , 配成100mL溶液。然后移取10mL样品溶液加入至锥形瓶中, 加入40 mL去离子水, 用30% 氢氧化钠溶液调节pH值为12。最后用1g/L的Mg2+标准溶液滴定, 直至产生永久性浑浊为终点( 滴定过程中保持溶液pH为12)。按上述步骤同时进行空白试验。每克共聚物络合镁离子的毫克数即为标准溶液滴定时所消耗的毫克数。

螯合Mg2+值(A) = (V1-V0)×C/(G×10/100)

1.7 分散性能的测试

准确称取4g 聚合物(精确至0.01g),配成100ml 溶液,量取25ml 样品至锥形瓶中,加入100ml 浓度为10%的Na2CO3 溶液和30ml 的蒸馏水,用事先配制好的0.1mol/l 的乙酸钙标准溶液滴定,滴定至开始产生白色沉淀,30s 后不褪色即为滴定终点,消耗掉的乙酸钙的体积为Vml。则有:

分散值(mg/g)=V×C×100.1/G

式中:V-样品消耗乙酸钙标准溶液的体积(ml);C-乙酸钙的浓度(mol/l);G-样品的重量(g)。

2 结果与讨论

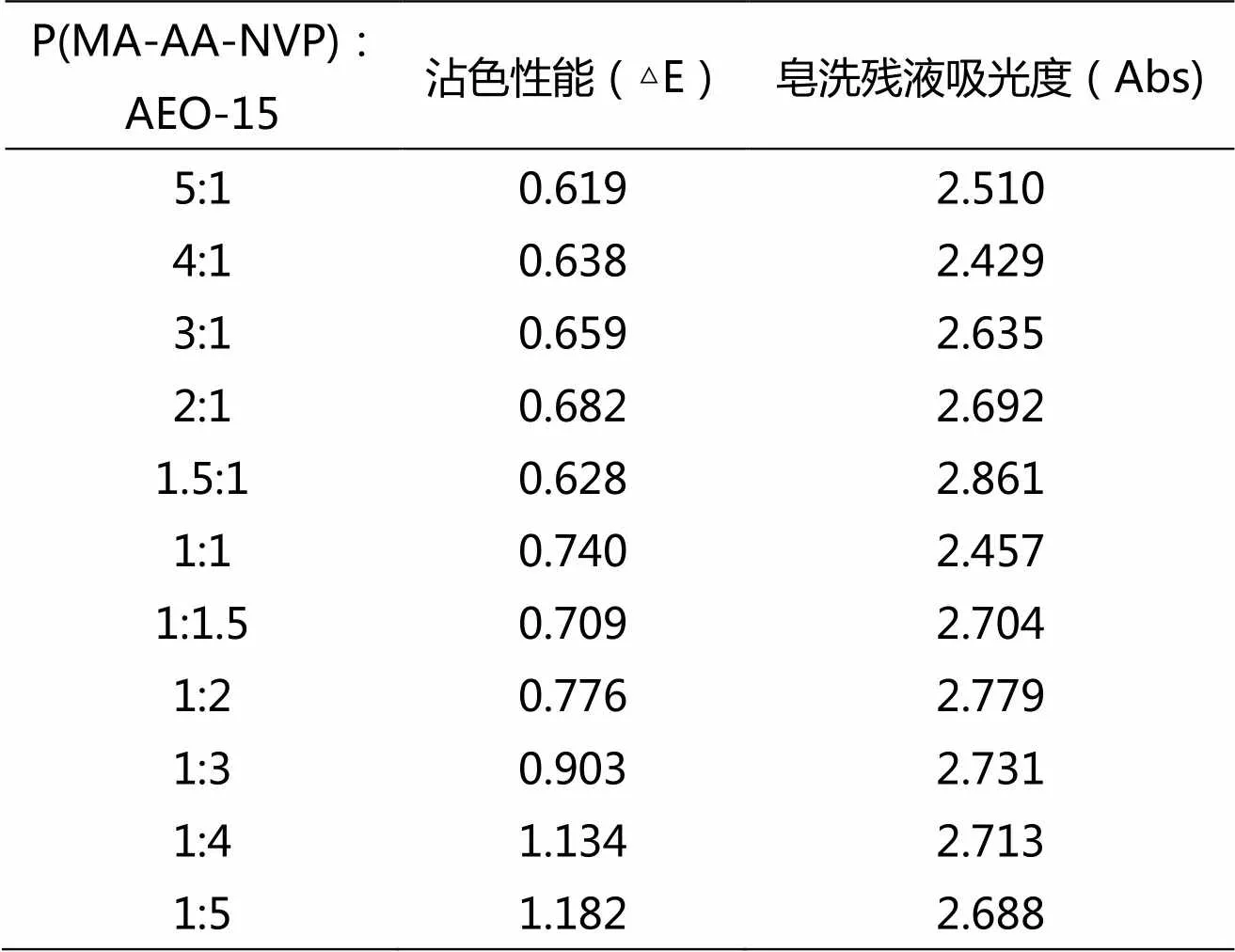

2.1 P(MA-AA-NVP)与AEO-15的复配比例

改变P(MA-AA-NVP)与AEO-15的比例进行试验分析三元共聚物与AEO-15的最佳用量比例。

由表1可以看出当二种复配物的P(MA-AA-NVP):AEO-15在1:1时,防沾色性能△E=0.740,而皂洗残液的吸光度为2.457是最小值,综合比较可知,二种复配物的P(MA-AA-NVP):AEO-15时性能达到最佳。说明在1:1三元共聚物能与非离子表面活性剂复配能够充分的起到提升三元共聚物的防沾色剂的性能。

表1 P(MA-AA-NVP)与AEO-15的复配比例沾色实验

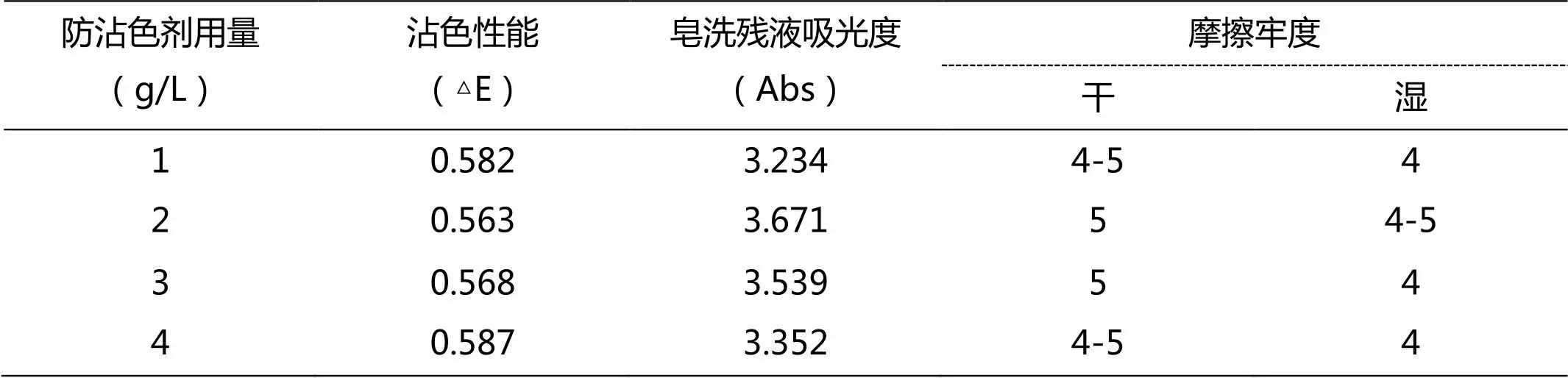

2.2 复配物的用量与沾色性能关系

通过改变复配物在皂洗中的用量来确定复配物的最佳用量,避免用量少达不到最佳的防沾色效果,或者用量过多而造成成本的增加。

由表2可知,当防沾色用量增加时,△E值先减将后增,表明再沾污先是呈减小的趋势,当到3g/L时继续增加防沾色剂的用量时白色纤维是防沾污性能降低。分光光度计测量皂洗残液的吸光度表明,在2g/L时残留在溶液中的活性染料最多,即2g/L时防沾色效果最为明显。△E值先减将后增的原因是三元共聚的物中的架桥作用以及大分子对溶液中活性染料形成静电引力促使活性染料附着在纤维的表面。从成本和实际的应用结果分析。2g/L为防沾色剂的最佳条件。

表2 防沾色剂用量对沾色性能的影响

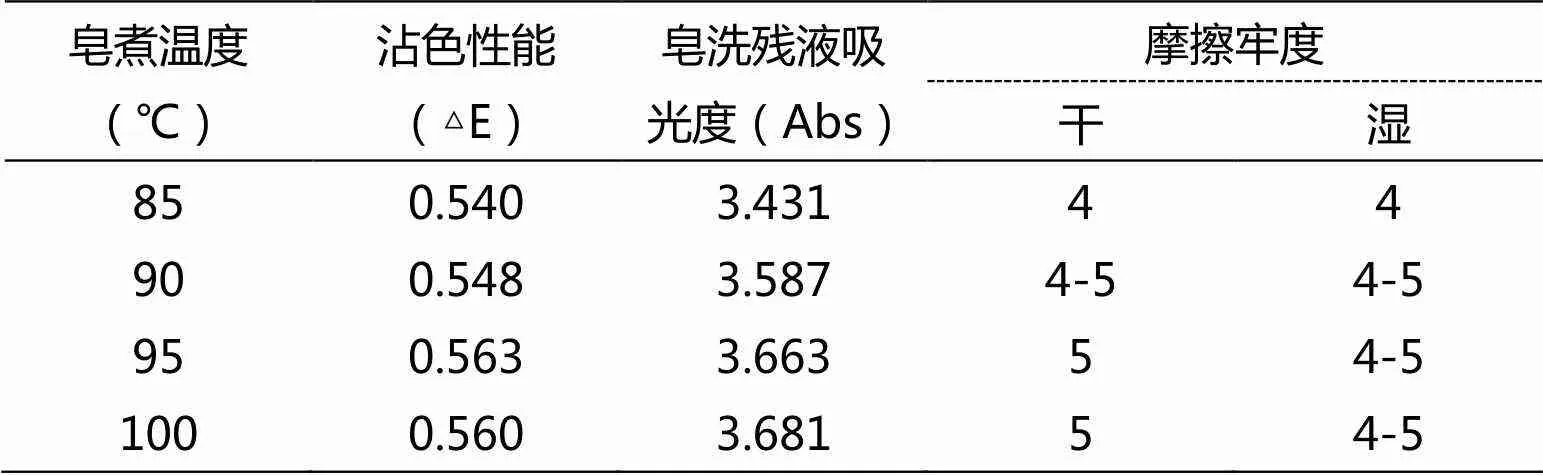

2.3 皂洗温度与沾色性能关系

选取85℃,90℃,95℃,100℃四个皂洗温度来研究不同的皂洗温度对防沾色剂沾色性能的影响,实验工艺同1.5,实验结果如表3。

由表3可知,温度的变化对沾色性能影响很小,前后的沾色性能只相差0.023,95℃以后性能出现下降的原因是温度的升高使得活性染料分子运动加剧,活性染料从共聚物上转移至纤维上,造成沾染白色纤维。所以选择在85℃皂洗能够减少一部分能耗。

表3 皂洗温度对沾色性能的影响

2.4 皂煮时间与沾色性能关系

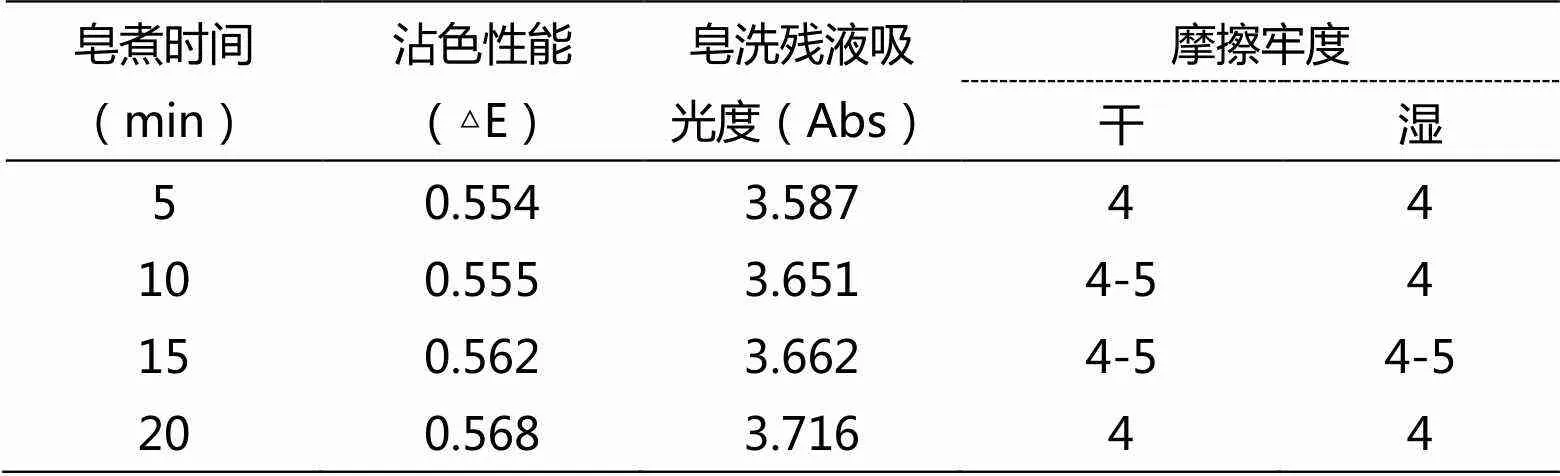

在不同的皂煮时间下分析相同的复配物对织物沾色性能的影响。实验结果如表4。

由表4数据可以看出,随着皂洗时间的增长,纤维上的沾色现象有加重的趋势,这是因为随着皂煮时间的增加,溶液中共聚物对纤维附着开始增加,而附着在共聚物上活性染料也会伴随着共聚物的附着而沉淀到纤维的表面,最终造成织物的沾色有所增加。从生产成本,节约能耗并且保证防沾色性能的基础上分析,最佳皂洗时间为15min。

表4 皂洗时间对沾色性能的影响

3 结论

综上所述,最佳复配比例为1∶1,复配防沾色剂皂洗最佳应用工艺为最佳用量为2g/L,在85℃条件下进行皂煮,时间为15min。复配防沾色剂的应用有效的简化了水洗工序,减少用水量,并降低能耗,提高了生产效率。

[1] 李宁蔚, 朱泉. 羧酸类高分子聚合物在活性染料染色皂洗中的应用[J]. 印染助剂, 2007 , 24 (4) : 31 - 33.

[2] 黄良晨,朱超,任飚,等.活性染料染色用皂洗剂概述[J]. 印染助剂,2007,24(3):11-14.

[3] 夏建明. 活性染料印染物的防沾污皂洗问题探讨[J]. 针织工业,2008,(6) : 52-53.

[4] 朱国华,王瑛.酸性皂洗剂的合成与应用[J]. 南通工学院学报,2001,(4):50-55

[5] 唐增荣.皂洗剂的应用性能测试[J]. 印染助剂,2010,(4):54-56

[6] 王艳梅, 李效玉. 丙烯酸—马来酸酐共聚物钠盐无磷助洗剂的合成[J]. 日用化学工业, 2001 , 31 (4) : 11 - 13.

[7] 陈颖. 活性染料的水解及洗除[J]. 印染, 2006, 32(5) : 50-51.

Sodium Polyacrylate Copolymer with AEO-15 Complex with Anti-Staining

ZHOU Xiao-hu, LU Bi-tai, WEI Sai

(College of Chemistry and Chemical Engineering, Wuhan Textile University, Wuhan Hubei 430073, China)

With maleic anhydride (MA), acrylic acid (AA), N-vinyl pyrrolidone act as the polymerizable monomer. Ammonium persulfate as an initiator, m (AA): m (MA): m (NVP), = 2.6:1:0.7 the mass ratio of polymerized into the copolymer, respectively, by mass ratio to change and AEO-15 the complexation of the chelating properties, dispersion properties studied, and ultimately determined the copolymer complex ratio of the AEO-15 m (AA-MA-NVP): m (AEO-15) = 1:1 complexation chelating properties and dispersion was better, the best dosage to 2g / L, 85 ℃ under the conditions of soap boiling, time for 15min anti-stain the best performance.

Maleic Anhydride - Acrylate-N-Vinyl Pyrrolidone; Copolymerization; Anti-Staining Agent

TS193

A

2095-414X(2013)03-0080-03

陆必泰(1958-),男,教授,研究方向:功能纺织品的研制与开发、生态染整工艺及理论.