汽轮机通流部分热-流-固耦合数值模拟计算

2013-10-25孙玉昕刘继男黄树红

孙玉昕,刘继男,王 坤,黄树红,高 伟

汽轮机通流部分热-流-固耦合数值模拟计算

孙玉昕1,刘继男2,王 坤2,黄树红2,高 伟2

(1 武汉工程大学 计算机科学与工程学院,湖北 武汉 430074;2 华中科技大学 能源与动力工程学院,湖北 武汉 430074)

利用Fluent软件建立某汽轮机调节级及高压前四级的三维模型,采用标准k-e模型对其内部进行热-流-固耦合数值模拟,详细分析了内部流场的气动性能,并与热力设计值进行详细比较,掌握了汽轮机调节级及压力级进行气动性能分析的方法,结果表明所建立的数学物理模型正确,得到的结果可信。

汽轮机;数值模拟;全三维;流场;温度场;热-流-固耦合

0 引言

汽轮机内部通流结构进行着非常复杂的三维流动与换热耦合运动,不仅高压高温蒸汽内部存在复杂的换热现象,蒸汽和转子、叶片以及汽缸壁之间都存在复杂的换热,也就是说流场与温度场(包括固体和流体的温度场)之间是具有交叉作用、相互影响的耦合场。通过实验方法很难得到其内部完整的流场及温度场,而且实验方法需要考虑安全、成本问题,十分复杂,且花费时间较长。随着计算机技术与数值计算方法的飞速发展,利用计算流体动力学(CFD)进行数值模拟可以真实地模拟热流固耦合现象。

耦合场的分析需要考虑蒸汽与汽轮机转子、叶片、汽缸之间的交叉作用和相互影响,由于蒸汽和转子、叶片、汽缸壁之间的换热受蒸汽流场以及温度场的影响,反过来又影响蒸汽流场和温度场的分布,因此,通过单独求解蒸汽流场和温度场的分布再将其结果加载到转子、叶片以及汽缸的壁面求解温度场的分布是不可行的,必须将蒸汽的流场和温度场,转子、叶片以及汽缸壁的温度场直接耦合求解,以得到正确的温度场分布。

目前,已经有一些利用数值模拟方法进行汽轮机内部热-流-固耦合的研究工作[1-4],由于汽轮机内部结构复杂,流动也比较复杂,很多工作集中于对通流结构各单独部件的模拟,如文献[5]研究的末两级叶片与排汽缸耦合流动等。本文采用商业化的CFD软件Fluent对汽轮机内部通流结构热流固耦合的三维流动、换热特征进行模拟计算。热流固耦合计算得到的流场、温度场信息对结构改进以提高气动性能有指导作用,同时还可以通过得到的转子温度场进行应力分析,对转子寿命进行评价与管理。

1 数值方法简介

Fluent软件采用有限体积法(FVM),微分方程的离散根据计算的不同需要有多种精度可选。采用压力校正法求解低速不可压流动,在可压缩流动中则采用耦合解法(连续方程、动量方程与能量方程联立求解)。湍流模型采用二方程模型,有k-e模型、k-w模型等。

计算中,动、静叶间的连接根据计算的不同可以采用多种方式,如稳态的级连接方式与瞬态的级连接方式。稳态的级连接方式在工程分析中应用广泛,这种方式在动、静参考系的求解中同时使用周向平均,得到定常解,在滑移的交界面上产生一个混合损失,它计算了两个叶片排之间的时间平均交互影响,忽略了叶片排之间的瞬态交互影响。

2 汽轮机通流结构三维CFD数学模型

2.1 控制方程

2.1.1 汽轮机通流部分流动模型

目前计算流体力学已经研究发展了多种相对成熟的湍流模型,用于对不同情况下的流动问题进行模拟,但是很少一个湍流模型对于所有的问题都能取得较好的效果。在计算过程中通过使用了不同的湍流模型进行计算分析比较,本次模拟最终选用标准k-ε两方程湍流模型考虑区域内的湍流,该模型可以获得较好的计算精度,同时残差也能够较快收敛。

标准k-ε湍流模型考虑区域内的湍流。控制流体流动的微分方程包括连续性方程、动量守恒方程、湍流动能方程和湍流耗散率方程。表示如下:

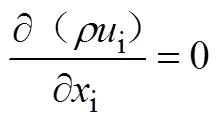

连续性方程:

动量方程:

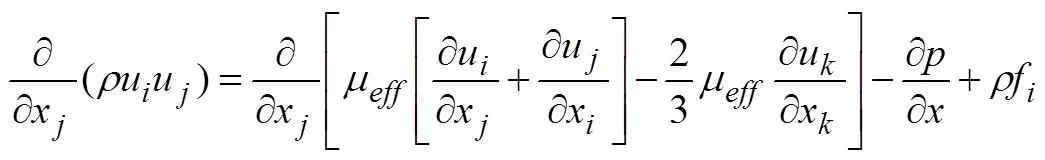

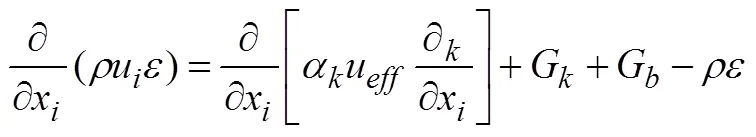

湍流动能方程:

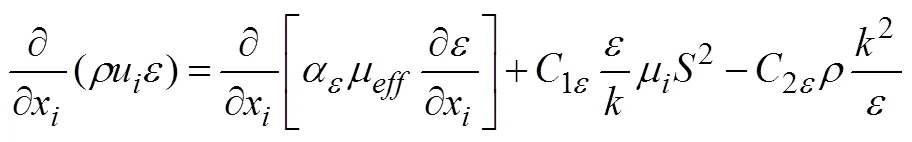

湍流动能耗散率方程:

2.1.2 汽轮机通流部分流固热耦合模型

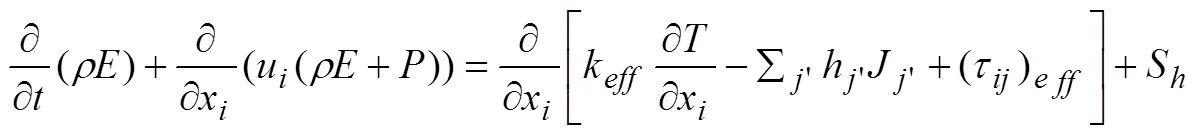

Fluent软件考虑流动与换热耦合问题采用的流体能量方程形式为:

其中k是有效热传导系数,J是组分j的扩散流量。上面方程等号右边的前三项分布描述了热传导、组分扩散和粘性耗散带来的能量输运。S包括了化学反应热以及其他用户定义的体积热源项。

Fluent中固体能量方程形式为:

其中,ρ是固体密度,h为显焓,k为导热率,t为温度,Sh为体积热源。

在FLUENT中,壁面的温度法则包括以下两条:

(1)对热传导层采用线性法则;

(2)湍流占主导的湍流区域采用对数法则;

热传导层的厚度与速度边界层的厚度不同,并且随流体的改变而改变,汽轮机高压缸内为高普朗特数的流体,其温度边界层的厚度比其速度边界层薄很多。由于粘性力消耗散热不同,汽轮机高压缸内流体在近壁面处的温度分布明显不同于亚音速的流体,因此在FLUENT中,温度壁面方程包含了粘性力消耗散热项。

2.2 边界条件

对于通流结构模型,在计算域入口,指定总压、静压、总温,入口流体的湍流状态用湍流强度I和湍流长度L描述;出口采用压力出口;模型表面定义为无滑移壁面;调节级模型外表面,即相应部分的汽轮机内缸外表面定义为恒温表面;流-固换热界面为耦合面;压力级叶片定义旋转周期性边界条件,压力级上下游交接面采用混合平面。

2.3 方程的离散和求解

采用有限体积法离散控制方程。连续方程、动量方程和能量方程的离散格式为二阶迎风格式,湍动能和耗散率方程采用一阶迎风格式。计算采用分离式求解器。当连续方程、能量方程、速度、湍动能及耗散率的残差都小于1 ×10-5,并且入口、出口质量流量差值小于5 %时计算收敛。

3 几何模型建立及网格划分

3.1 调节级模型建立及网格划分

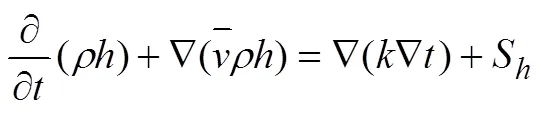

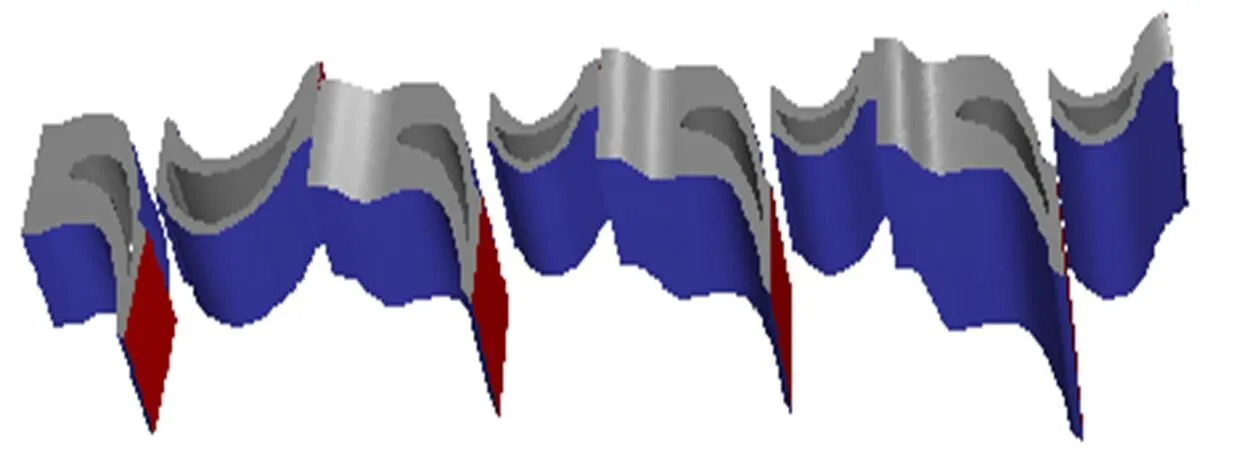

由二维AutoCAD图纸生成三维模型,如图1所示。调节级三维模型在建立过程中采用了一定的简化,忽略了其中某些次要部件。流、固体分别进行网格划分,其中关键部分及尺寸较小处网格划分较细,其他部分网格尺寸相对较大。流体区域和固体区域相接的部分共用一个面,导入Fluent后会自动生成一个shadow面,分别与流体、固体区域对应,流体和固体之间的热流耦合则通过这两个面进行。

图1 调节级模型

图2 汽轮机静叶模型

图3 高压前四级整体单通道模型

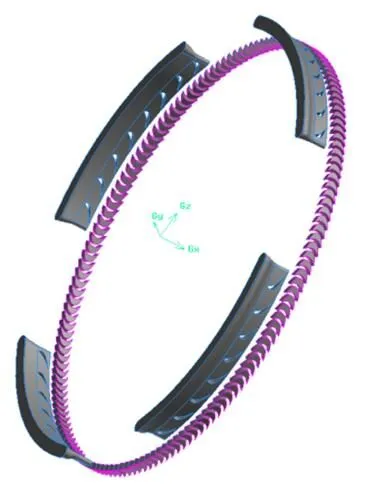

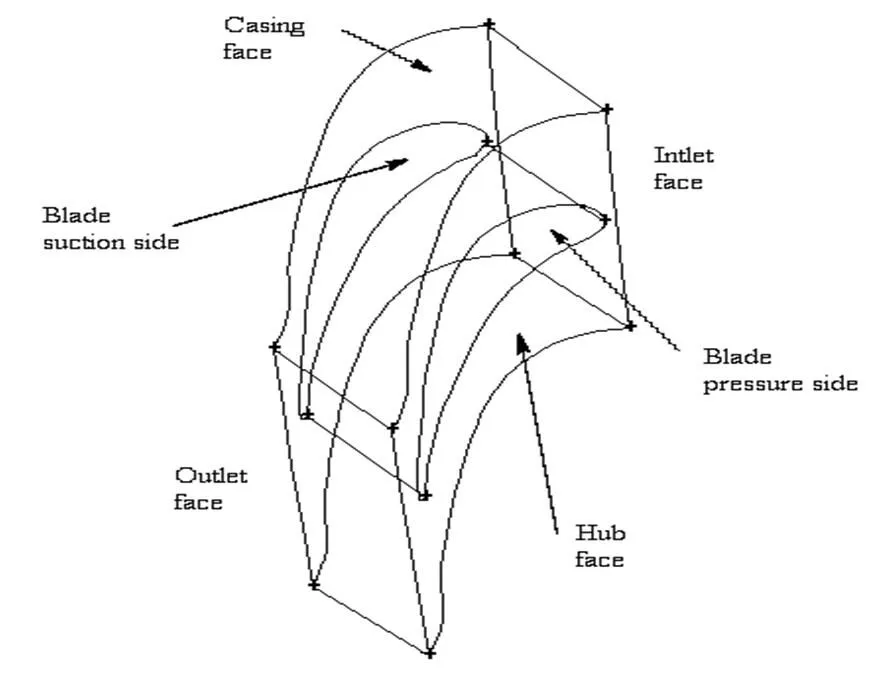

3.2 压力级模型建立及网格划分

压力级叶片模型利用gambit中的Turbo模块建立。建立的单通道模型如图2所示。按上述模型建立的方法分别建立高压前四级静叶、动叶模型,如图3所示,最后将模型进行网格划分。

4 数值计算结果

4.1 调节级数值计算结果

利用Fluent对上述调节级进行CFD计算,得到调节级内流体与固体的温度场、流体速度场、流体压力场分布如图4(a)、4(b)、4(c)所示。图4(a)反映出了调节级内热-流-固耦合的温度分布情况,汽轮机内缸温度由内到外逐渐降低。由图4还可以看出,调节级前喷嘴处蒸汽温度、压力、速度最高,蒸汽经过调节级做功后,进入一个较大的空腔,温度下降,压力降低,流速减缓,随着空腔的收缩,流速提高。图中所反映的流动、换热规律符合流体力学及传热学的相关原理,表明所采用的数值计算方法是正确的。

图4 (a) 调节级温度分布

图4 (b)调节级压力分布

图4 (c) 速度矢量图

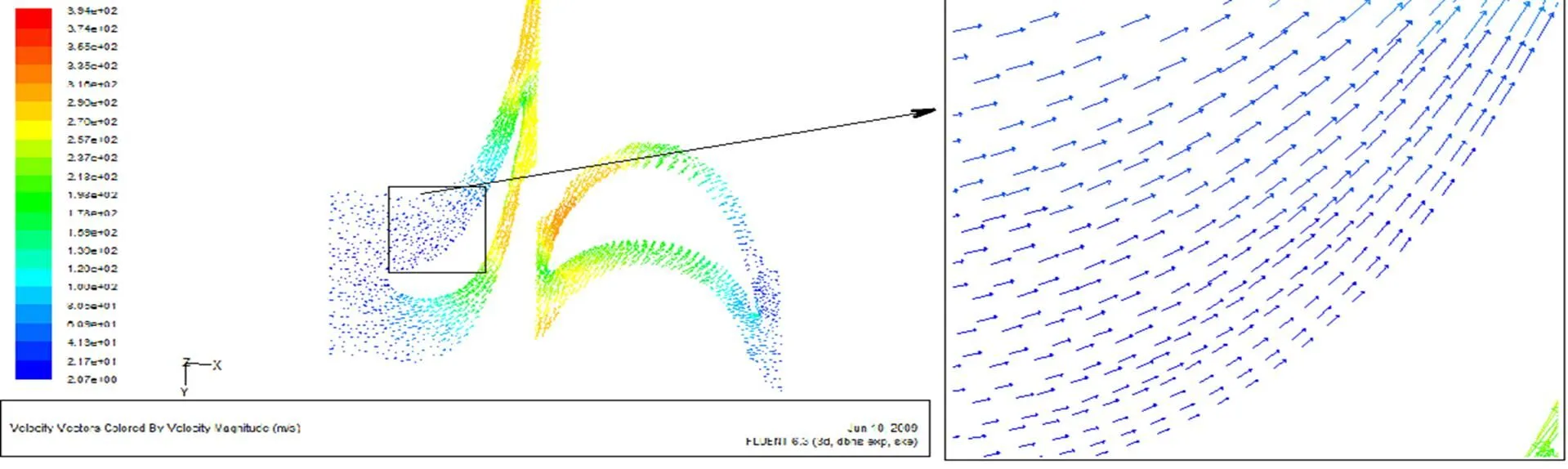

图5 压力级叶栅内速度矢量分布

4.2 高压前四级计算结果

利用Fluent计算得到各级叶栅内速度矢量分布如图5所示。图5给出各级叶栅的速度矢量分布图,蒸汽在静叶栅中流动时,静叶栅前半部分速度增加不明显,在叶栅中后部速度变化较快,在出口处,转变为高速蒸汽。高速蒸汽进入动叶栅做功,带动动叶高速旋转。在动叶中部,蒸汽速度转变较快,即在此部分蒸汽做功较大,而叶片受冲击力也较大。由于后一级直径、叶高较之前级增大,在上级动叶和下一级静叶之间的部分蒸汽径向速度变化较大。

通过矢量图也可以看出(如图6),汽流在叶栅内的流动较为稳定,未形成任何通道涡流,蒸汽在流通过程中的气动性较好,说明叶片设计的较为合理。

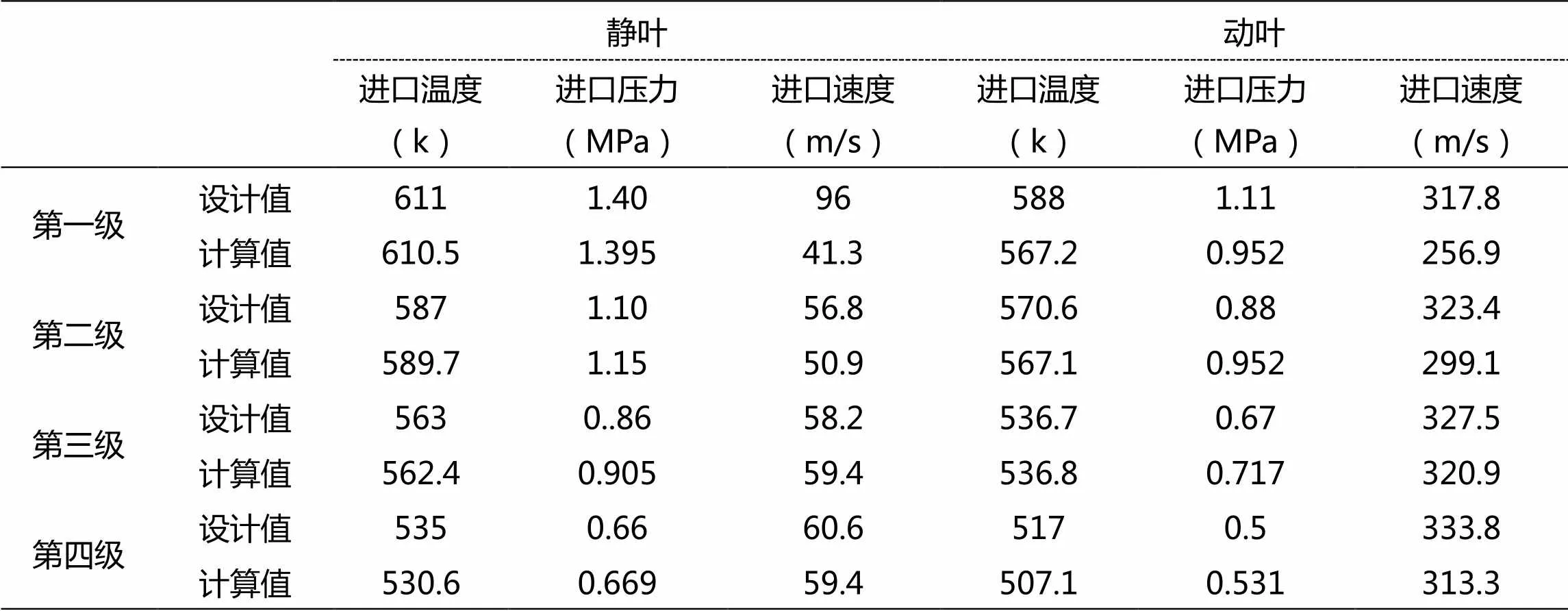

各级静叶栅动叶栅进口数据统计如表1所示。表中第一级静叶栅进口速度设置是垂直于进口面的,设计值指的是调节级第二列动叶出口汽流沿垂直于进口截面方向的分量。由以上前四级叶片进出口数据(后叶栅的进口数据与前叶栅出口数据之间变化不大,故只统计其中一个)可知,各级叶栅进出口的压力温度的模拟值与设计值之间基本一致,即蒸汽在各级通道内流通及参数变化比较符合实际情况。而进口条件的设置存在有误差,进口速度与设计速度偏离较大,导致前两级的动静叶栅进出口的速度情况比实际流速要小一些,整体进汽量也较设计值偏小,但蒸汽在流道后两级时流速已经与设计值基本吻合,计算结果在误差允许的范围内。

图6 第一级静叶栅根部速度矢量

表1 数值计算结果与设计值比较

5 结论

通过上述工作,可以得到以下几方面的结论:

(1)本文利用所建立的计算平台对多级汽轮机进行数值模拟,直接采用设计模型,条件的设置也以设计值为标准,保证了计算结果的准确性。

(2)数值模拟的方法是研究流体流动规律的一种有效途径,数值模拟的结果可以真实的反映汽轮机内部通流结构热-流-固耦合的三维流动、换热特征。

(3)应用数值模拟的方法进行叶片设计以及获得较详细的汽轮机内部直接与高温高压蒸汽接触的各部件的温度场,可以缩短周期,减少试验次数,从而解决安全问题、提高效率以及节约成本。

[1] 张文明, 顾立威. 1000MW超超临界汽轮机低压排汽缸数值模拟[J]. 热力透平,2009, 38 (3): 9.

[2] FLUENT INC. FLUENT 6.1 user’s guide [M].Lebanon: Fluent Inc, 2003.

[3] 董建华,刘艳.600MW超超临界汽轮机高压主汽调节联合阀内部流场的数值模拟分析[J].汽轮机技术,2009,(2):107-110.

[4] Burçin, Deda Altan, Mehmet Atılgan. An experimental and numerical study on the improvement of the performance of savonius wind rotor[J]. Energy Conversion and Management ,2008,49:3425-3432

[5] 樊涛, 谢永慧, 等. 汽轮机低压排汽缸与末两级耦合流动的三维数值模拟[J]. 中国电机工程学报,2007,(26): 90-95.

Numerical Simulation of Heat-Fluid-Solid Coupling in Steam Turbine

SUN Yu-xin1, LIU Ji-nan2, WANG Kun2, HUANG Shu-hong2, GAO Wei2

(1 School of Computer Science and Engineering, Wuhan Institute of Technology, Wuhan Hubei 430073, China;2 School of Energy and Power Engineering, Hua Zhong University of Science and Technology, Wuhan Hubei 430074, China)

The governing stage and the front four high pressure stages are simulated by Fluent, and the details of heat-fluid-solid coupling field are shown. Compared with thermal-design values, the results of numerical simulation are in the range of allowable variation. Therefore, the obtained results are valid.

Steam Turbine; Numerical Simulation; Full Size In 3D; Flow Field; Temperature Field; Heat-Fluid-Solid Coupling

TM611.1

A

2095-414X(2013)03-0047-05

孙玉昕(1977-),女,讲师,研究方向:人工智能,多媒体与计算机技术.