重油催化裂化反应工艺技术创新

2013-10-24高金森卢春喜徐春明

高金森,王 刚,卢春喜,徐春明

(中国石油大学重质油加工国家重点实验室,北京 102249)

重油催化裂化(FCC)是液化石油气、汽油和柴油等轻质油品的主要生产过程。提高催化裂化装置的轻质油收率和实现装置的长周期运转对于提高炼油行业的经济效益具有至关重要的作用。尽管FCC技术经过几十年的发展已较为成熟,但依然面临着两大难题:①重油FCC反应为复杂的平行—顺序反应,轻质油品(汽、柴油)为平行—顺序反应网络的中间产物,因此,反应深度控制非常关键。而在FCC反应器系统中,存在着流动/传递状态截然不同的4个区:进料区、反应区、出口区和汽提区,目前FCC反应系统的操作没有对每个区采用各自优化的操作条件,以匹配平行—顺序反应历程的要求,导致干气产率和焦炭产率高,轻质油品收率有待进一步提高;②随着原油日趋重质化和劣质化,FCC工艺需不断加工越来越差的原料。沸程分布很宽,种类繁多,包括减压蜡油、焦化蜡油、溶剂脱沥青油、常压渣油和减压渣油等。更重要的是,原料组成极其复杂,不但含有带烷基侧链的多环烃类,还含有硫化物、氮化物、胶质、沥青质及重金属等。由于不同组成的裂化反应性能差异很大,故在同一反应器中采用同样的反应条件难以与各组成及其性质全面匹配,导致轻质油品收率损失,产品质量恶化。中国石油大学(北京)重质油国家重点实验室以催化裂化过程强化和产品质量升级的应用基础理论研究和创新技术开发为切入点,从工艺工程与装备上形成了一系列具有自主知识产权的新一代重油催化裂化反应技术,大幅度提高了装置的经济效益。

1 催化裂化反应深度调控技术

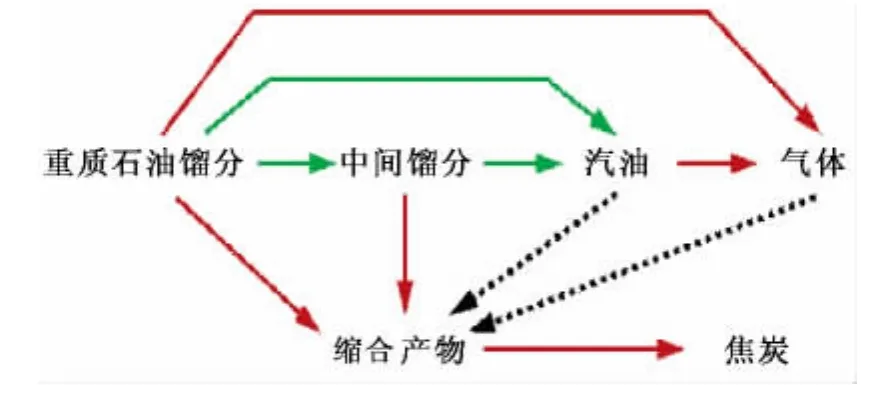

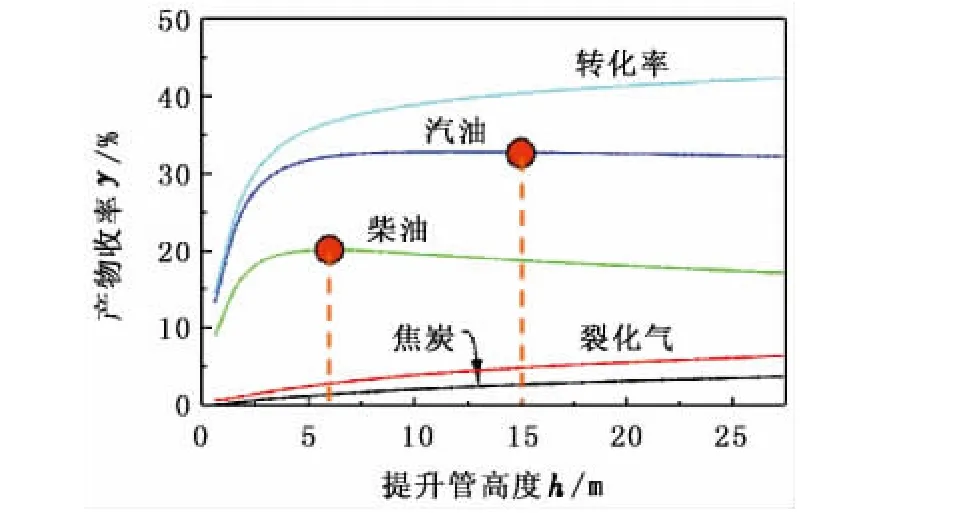

从反应机制角度看,重油催化裂化反应为复杂的平行—顺序反应,原料油烃类在催化裂化时,可以同时朝几个方向进行反应,而且初次反应的产物还可以继续进行反应,见图1。平行—顺序反应的一个重要特点就是反应深度对各产物产率分布有着重要影响(图2)。从反应工程角度来看,重油催化裂化反应是在复杂的气固两相湍流流动和传热的提升管反应系统内进行,气固两相流动、传热、传质和裂化反应高度耦合在一起,从“进料区”到“反应区”再到“终止区”,这些过程始终贯穿于整个提升管反应器系统中,相互耦合、相互作用,具有时序通贯性。

图1 石油烃类催化裂化反应历程示意图Fig.1 Sketch map of petroleum hydrocarbon catalytic cracking process

图2 产物产率沿提升管高度分布图Fig.2 Product yield distribution along riser height

面对从反应机制和反应工程角度都很复杂的重油催化裂化反应,以气固两相湍流流动理论及催化裂化反应集总动力学理论为基础,建立工业提升管三维多相流动反应综合数学模型[1-2],实现对高度耦合且复杂的提升管反应系统内流动反应历程的精确描述与刻画,创新性地开发了以注入终止剂为主要工艺的“催化裂化反应深度控制技术”。然后基于对催化裂化反应的深入认识及定量掌握,开发了新型雾化进料技术、提升管反应控制技术及提升管出口“三快”组合技术,最终形成了“催化裂化反应系统新型集成技术”[3]。

该技术已在中国石油前郭石化公司80万t/a、中国石化胜利油田石油化工总厂60万t/a、山东广饶石化集团股份有限公司30万t/a及中国石化中原油田石油化工总厂50万t/a等近十套重油催化裂化装置上成功工业化。工业应用结果表明,该集成技术的实施使得产品分布明显改善,轻质油收率提高近1.5%,干气和焦炭降低近1%,待生剂上焦炭的氢碳比降低1.5%。同时该集成技术具有较大的操作弹性和良好的操作稳定性,改造费用低,易于实施,经济效益十分显著,新增销售收入6.37亿元,新增利润4.59亿元,具有很好的实际推广价值。该技术荣获2003年中国石油和化学工业协会科技进步一等奖。

2 重油催化裂化后反应系统关键装备技术

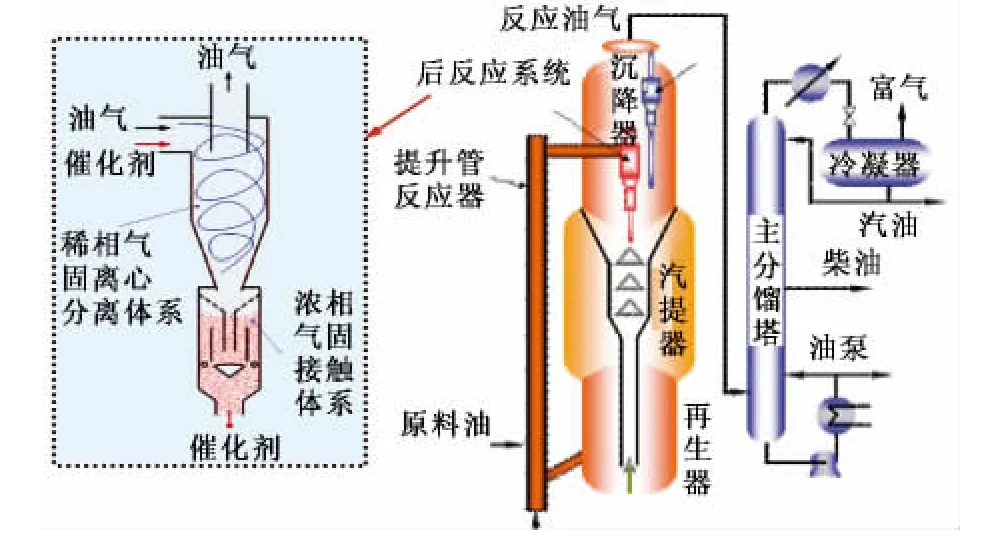

重油催化裂化工艺中,最大限度缩短提升管反应器后反应系统油气停留时间、实现油气和催化剂间的高效分离是获得理想产品分布、实现保障装置正常运行和经济效益的关键设备之一,也是一个世界性的难题。中国大多数装置均为重油催化裂化装置,劣质渣油掺炼比例长期居世界首位,对高效后反应系统技术的需求尤为迫切。此前仅UOP、Mobil等国外大石油公司拥有同类技术,但技术使用费高,长期以来一直被垄断,且对国内装置的适应性较差。

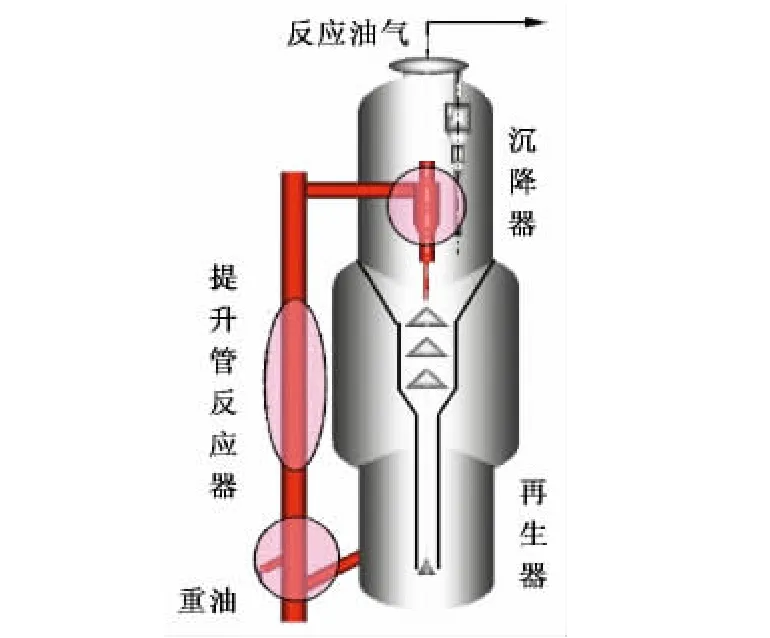

将湍流气固两相流理论、催化裂化反应动力学模型耦合组成的计算流体力学(CFD)方法推进到催化裂化过程的沉降器、汽提段等后反应系统研究,着重解决描述气固两相间相互作用力的团聚修正曳力模型准确性难题,建立催化裂化沉降器、汽提段内多相传递及反应的综合数学模型,并以大型冷模多相流动行为实验为指导和流场数据为验证,对催化裂化过程多相体系传递及反应过程进行全面模拟及分析,获得了多相体系传递和反应过程及相互作用机制的新认识,即重油催化裂化后反应系统气固高效稀相分离和密相传质的关键是多相流传递特征与反应历程匹配耦合[4-6]。结合这一耦合关联机制的深入认识,成功解决了气固稀相离心分离体系和密相传质体系间耦合这一关键工程科学问题,成功开发出了“催化裂化后反应系统关键装备技术”(图3)。在保证油气和催化剂高效分离基础上,大大缩短油气在后反应系统的停留时间,从而可更有效地抑制副反应,有效改善产品选择性和延长装置开工周期,总体效果优于国际先进技术,已在近50套工业催化裂化装置得到应用,经济效益显著[7],荣获2010年度国家科学技术进步二等奖。

图3 催化裂化后反应系统关键装备技术Fig.3 Key equipment technology for FCC latter reaction system

3 催化裂化汽油辅助反应器改质降烯烃技术

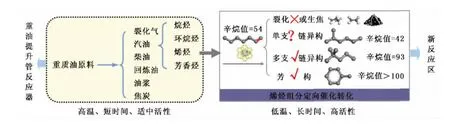

清洁油品生产的瓶颈是催化裂化汽油烯烃含量高。已有的催化裂化汽油降烯烃技术大多是立足于催化裂化过程的改进,产物汽油的降烯烃反应与重油原料的催化裂化反应在同一反应器内完成。重油原料裂化和产物汽油烯烃组分转化的反应机制及动力学规律研究结果表明,两者所需要的最优工艺条件存在巨大差异(图4)。

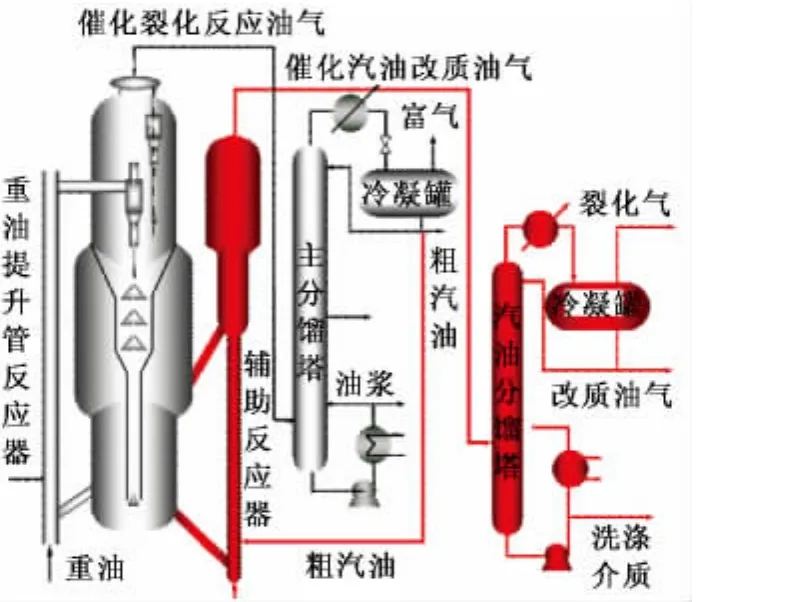

为此,提出催化裂化汽油改质降烯烃与重质油催化裂化反应分别在不同反应器中进行“异地改质”的新方法。通过重点开展汽油烯烃组分定向催化转化反应历程及其与多相系统传递匹配耦合的基础研究,开发了多相流传递—降烯烃反应历程耦合匹配的输送床与湍动床相组合的汽油改质用反应器—辅助反应器;将其耦合于工业催化裂化装置中,使催化汽油在该辅助反应器内于优化条件下进行“异地改质”[8-9],配套开发一个特殊的改质油气分馏塔,单独对改质油气进行分馏[10]。对上述关键装备进行工艺工程集成,开发了“催化裂化汽油辅助反应器改质降烯烃成套技术”[11-12](图5)。

图4 催化裂化汽油改质降烯烃反应历程Fig.4 Reaction process of FCC naphtha upgrading for olefin decrement

图5 催化裂化汽油辅助反应器改质降烯烃技术Fig.5 FCC naphtha upgrading technology for olefin decrement

该技术成功应用于5套百万t/a催化裂化装置[13-15],可将汽油烯烃含量降低至18%以下,满足欧Ⅲ、Ⅳ类标准,新增销售收入3.47亿元,新增利润2.53亿元。该技术获2006年度国家科学技术进步二等奖。

4 重油催化裂化分区转化技术

多年来,提高催化裂化装置的轻质油收率和液收率一直是中国催化裂化技术发展的动力。但是,近年来催化裂化装置掺炼渣油的比例不断增加,原料的重质化和劣质化使催化裂化过程的焦炭和干气产率都处于较高的水平。目前,装置的优化操作和一些新技术、新装备的采用(如新型预提升段、雾化喷嘴和气固快分)虽然在一定程度上减少了这些非目的产物的产率,但总结这些技术的应用特点可以看到,这些新技术和新装备的应用大多单独作为一个新工艺针对催化裂化装置的某一反应区域进行改进和优化,由于受到其他反应区域的影响,改进作用发挥不充分。

基于对重油催化裂化反应历程的再认识,以高油剂混合缩短接触时间催化裂化为工艺创新基础,提出了进料强返混、反应平流推进、产物超快分离及化学汽提的分区协同控制新理念和实现分区协同控制反应的新技术,即“催化裂化反应多区协控技术(MZCC)”[16-19](图6)。该技术已成功应用于中海沥青35万t催化裂化装置上,总液收率提高3.2%,汽油中烯烃含量降低3/5~2/3,硫含量降低1/5左右。

图6 催化裂化多区协控技术Fig.6 Multi-zone coordinated-controlled fluid catalytic process

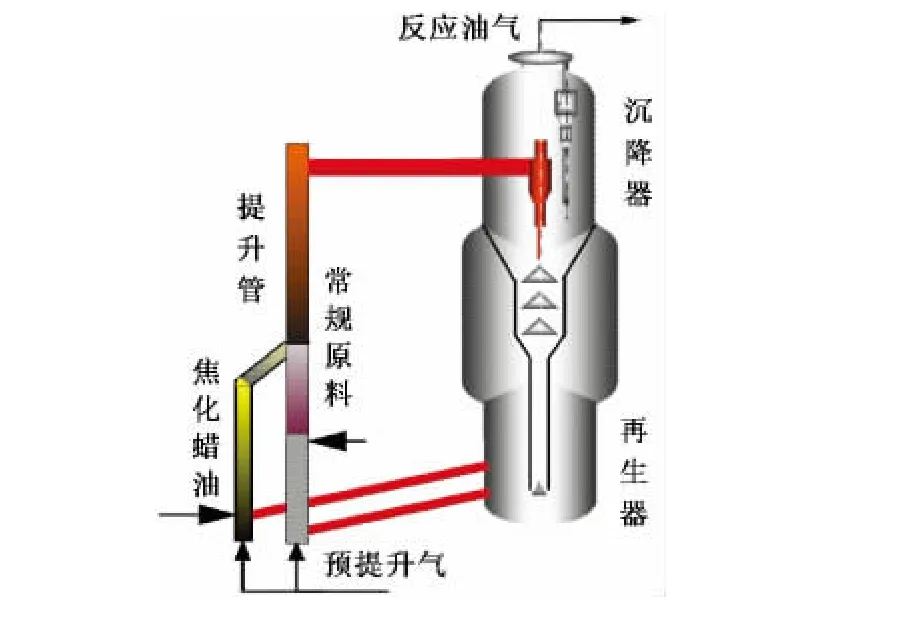

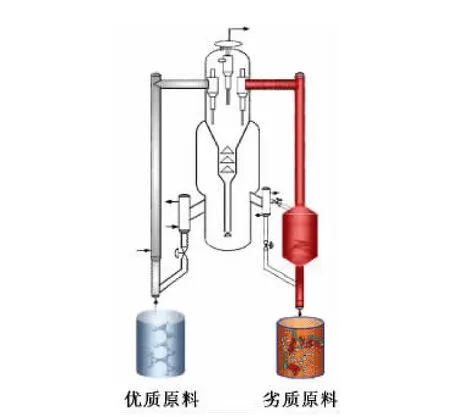

原油的日趋重质化和劣质化的现实迫使FCC工艺必须面对日益劣化的原料,不同组成的原料裂化反应性能差异很大,在同一反应器中采用同样的反应条件难以与各组成及其性质全面匹配,因此导致轻质油品收率损失,产品质量恶化。为此,开发了按反应空间分区的催化裂化技术,包括针对焦化蜡油的“焦化蜡油催化裂化分区技术”[20-24](图7)和针对重油的“重油分级分区催化裂化技术”[25-27](图8)。中试试验结果表明,与传统催化裂化掺炼技术相比,“焦化蜡油催化裂化分区技术”在达到相同转化率的情况下,轻质油收率提高5个百分点;“重油分级分区催化裂化技术”使转化率提高7.25%,轻质油收率提高6.39%,干气和焦炭总选择性降低了1.18%。

图7 焦化蜡油催化裂化分区技术Fig.7 FCC zoning process for coker gas oil

图8 重油分级分区催化裂化技术Fig.8 FCC zoning process for heavy oil after fractionation

5 结束语

重质油的高效转化和清洁油品生产是推动现代炼油技术发展的主要推动力,催化裂化工艺作为主要的重油加工技术,其技术进步对于提高轻质油收率、满足国家对清洁燃料的需求意义重大。

[1] GAO J,XU C,LIN S,et al.Advanced model for turbulent gas—solid flow and reaction in FCC riser reactors[J].AIChE Journal,1999,45(5):1095-1113.

[2] GAO J,XU C,LIN S,et al.Simulations of gas-liquidsolid(3):phase flow and reaction in FCC riser reactors[J].AIChE Journal,2001,47(3):677-692.

[3] 卢春喜,刘为民,高金森,等.重油催化裂化反应系统集成技术及应用[J].石化技术与应用,2006,24(1):1-4.LU Chun-xi,LIU Wei-min,GAO Jin-sen,et al.Integrated technique and application of heavy oil catalytic cracking reaction system[J].Petrochemical Technology& Application,2006,24(1):1-4.

[4] GAO J,CHANG J,LAN X,et al.CFD modeling of mass transfer and stripping efficiency in FCCU strippers[J].AIChE Journal,2008,54(5):1164-1177.

[5] GAO J,LAN X,FAN Y,et al.CFD modeling and validation of the turbulent fluidized bed of FCC particles[J].AIChE Journal,2009 55(7):1680-1694.

[6] GAO J,CHANG J,XU C,et al.CFD simulation of gas solid flow in FCC strippers[J].Chemical Engineering Science,2008,63(7):1827-1841.

[7] 钱伯章.我国攻克重油催化裂化关键技术[J].天然气与石油,2009(4):43.QIAN Bo-zhang.China overcame RFCC key technologies[J].Natural Gas and Oil,2009(4):43.

[8] 高金森,徐春明,白跃华,等.简易的催化裂化汽油改质降烯烃的方法及装置:CN,02116786.9[P].2002-05-13.

[9] 高金森,徐春明,白跃华,等.降低催化裂化汽油烯烃含量并保持辛烷值的方法及系统:CN,02123494.9[P].2002-07-02.

[10] 高金森,白跃华,徐春明.催化汽油改质油气的分离方法和装置:CN,02146135.X[P].2002-11-01.

[11] 高金森,徐春明,白跃华,等.降低催化裂化汽油烯烃含量的方法及系统:CN,02123817.0[P].2002-07-04.

[12] 高金森,徐春明,白跃华.轻油收率高的催化汽油改质降烯烃的方法和装置:CN,02146136.8[P].2002-11-01.

[13] 白跃华,高金森,李盛昌,等.催化裂化汽油辅助提升管降烯烃技术的工业应用[J].石油炼制与化工,2004,35(10):17-21.BAI Yue-hua,GAO Jin-sen,LI Sheng-chang,et al.Commercial application of subsidary riser for FCC naphtha olefin reduction[J].Petroleum Processing and Petrochemicals,2004,35(10):17-21.

[14] 罗强,张威毅,张杨,等.催化裂化汽油辅助反应器改质降烯烃技术的工业应用[J].石油炼制与化工,2006,37(1):22-26.LUO Qiang,ZHANG Wei-yi,ZHANG Yang,et al.Commercial application of olefin reduction technology with auxiliary reactor for FCC naphtha upgrading[J].Petroleum Processing and Petrochemicals,2006,37(1):22-26.

[15] 高金森,徐春明,卢春喜,等.滨州石化催化裂化汽油辅助提升管改质降烯烃技术工业化[J].炼油技术与工程,2005,35(6):8-10.GAO Jin-sen,XU Chun-ming,LU Chun-xi,et al.Commercialization of auxiliary riser FCC for naphtha olefin reduction upgrading technology in Binzhou petrochemical company[J].Petroleum Refinary Engineering,2005,35(6):8-10.

[16] 高金森,徐春明,卢春喜,等.对重油催化裂化反应历程的若干再认识:“新型多区协控重油催化裂化技术MZCC”的提出[J].炼油技术与工程,2006,36(12):1-6.GAO Jin-sen,XU Chun-ming,LU Chun-xi,et al.Further understanding of the reaction pathway of residue fluid catalytic cracking:a new multi-zone cascade-control FCC process[J].Petroleum Refinary Engineering,2006,36(12):1-6.

[17] 王刚,张国磊,蓝兴英,等.高油-剂混合热量对重油催化裂化反应的影响[J].石油学报:石油加工,2009,25(3):313-318.WANG Gang,ZHANG Guo- lei,LAN Xing- ying,et al.Effect of enhancement of catalyst-oil mixing heat on residue catalytic cracking[J].Acta Petrolei Sinica(Petroleum Processing Section),2009,25(3):313 -318.

[18] WANG G,WEN Y,GAO J,et al.On-site sampling at industrial fluid catalytic cracking strippers and laboratoryscale experiments on chemical stripping[J].Energy &Fuels,2012,26(6):3728-3738.

[19] WANG G,LI Z,LI Y,et al.Laboratory-scale experiments and industrial practice of low-temperature contact and high ratio of catalyst to oil in the FCC process[J].Energy & Fuels,2013,27(3):1555-1563.

[20] LI Z,GAO J,WANG G,et al.Influence of nonbasic nitrogen compounds and condensed aromatics on coker gas oil catalytic cracking and their characterization[J].Industrial& Engineering Chemistry Research,2011,50(15):9415-9424.

[21] LI Z,WANG G,SHI Q,et al.Retardation effect of basic nitrogen compounds on hydrocarbons catalytic cracking in coker gas oil and their structural identification[J].Industrial& Engineering Chemistry Research,2011,50(7):4123-4132.

[22] LI Z,WANG G,LIU Y,et al.Catalytic cracking constraints analysis and divisional fluid catalytic cracking process for coker gas oil[J].Energy & Fuels,2012,26(4):2281-2291.

[23] WANG G,LI Z,LIU Y,et al.FCC-catalyst coking:sources and estimation of their contribution during coker gas oil cracking process[J].Industrial& Engineering Chemistry Research,2012,51(5):2247-2256.

[24] WANG G,LIU Y,WANG X,et al.Studies on the catalytic cracking performance of coker gas oil[J].Energy &Fuels,2009,23(4):1942-1949.

[25] GAO H,WANG G,WANG H,et al.A conceptual catalytic cracking process to treat vacuum residue and vacuum gas oil in different reactors[J].Energy & Fuels,2012,26(3):1870-1879.

[26] GAO H,WANG G,LI R,et al.Study on the catalytic cracking of heavy oil by proper cut for higher conversion and desirable products[J].Energy & Fuels,2012,26(3):1880-1891.

[27] 高浩华,王刚,张兆前,等.重油分级催化裂化反应性能[J].石油学报:石油加工,2012,28(6):907-912.GAO Hao-hua,WANG Gang,ZHANG Zhao-qian,et al.Catalytic cracking performance of heavy oil after fractionation[J].Acta Petrolei Sinica(Petroleum Processing Section),2012,28(6):907-912.