深水钻井隔水管与井口技术研究进展

2013-10-24陈国明刘秀全畅元江许亮斌

陈国明,刘秀全,畅元江,许亮斌

(1.中国石油大学海洋油气装备与安全技术研究中心,山东青岛 266580;2.中海油研究总院,北京 100027)

深水钻井隔水管系统是连接井口和钻井平台的重要部件,主要由伸缩节、隔水管单根、挠性接头和下部隔水管总成(lower marine riser package,LMRP)组成,其主要功能是提供井口与钻井平台之间的泥浆往返通道,支持辅助管线,引导钻具,作为下放与撤回防喷器组的载体。深水和超深水环境下隔水管与井口系统受到多种复杂载荷的作用,是整个钻井装备中较为薄弱的环节,其正确设计与使用直接关系到钻完井作业的顺利完成。目前,深水钻井隔水管与井口技术仅被少数几个国家相关公司所掌握,中国深水石油勘探开发尚处于起步阶段,缺乏深水作业经验,且中国南海自然环境恶劣,对深水钻井隔水管和井口提出严峻挑战。深水钻井隔水管和井口技术成为中国深水油气勘探开发的瓶颈之一。为此,针对中国南海深水油气开采需要,在国家“863”计划、科技重大专项和自然科学基金的资助下,结合中海油等多项生产课题,对深水钻井隔水管与井口技术进行了较系统的探索与研究。经过数年的努力,在深水钻井隔水管与井口系统力学分析、钻前设计方法、作业窗口技术、系统完整性评估、安全风险分析等方面取得重要的研究进展[1-33],笔者将对这些进展进行总结和回顾,并对今后的研究重点进行展望。

1 深水钻井隔水管与井口系统力学分析

1.1 深水钻井隔水管与井口系统静态分析

隔水管静态分析通常为隔水管整体性能分析的第一步,也是后续模态分析和动态分析的起点,其分析方程[9]为

式中,z为隔水管任一点的垂直高度,m;E为材料弹性模量,Pa;I为隔水管截面惯性矩,m4;y为隔水管水平位移,m;T为隔水管轴向力,N;W为隔水管单位长度重量,N/m;F为沿水平方向作用于隔水管单位长度上的波流联合作用力,N。

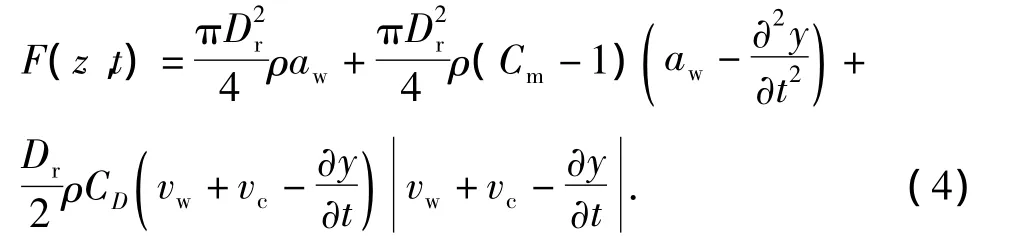

波与流的联合作用十分复杂,不能认为波流联合作用就是将波和流分别作用的拖曳力简单线性迭加。采用修正形式的Morison方程近似计算作用于单位长度隔水管上的波流联合作用力为

式中,FD为波流产生的拖曳力(由水质点的水平速度引起),N;FI为波流产生的惯性力(由水质点的水平加速度引起),N;Dr为隔水管外径,m;ρ为海水密度,kg/m3;CD为拖曳力系数;vw、vc分别为波浪和海流引起的水质点速度,m/s;Cm为惯性力系数;aw为波浪引起的水质点加速度,m/s2。

由于海流是稳态的,而波浪是动载荷,在进行波流联合作用下的隔水管静态分析时,需要忽略波浪的动力效应,按准静力方法处理波浪载荷的作用。进行准静态分析时,应将波浪的最大相位角作为波浪的输入参数进行计算。开发了深水隔水管准静态性能分析系统,该系统以隔水管最大Mises应力作为波浪最大相位角判据,以C++Builder为开发环境,后台调用ABAQUS求解器进行计算,实现波浪最大相位角的自动搜索和隔水管的准静态分析[9]。

1.2 深水钻井隔水管与井口系统动态分析

深水隔水管是动力敏感柔性体,其振动的基本周期最典型为几秒钟。波浪的周期一般在6~30 s,因此很有可能一个或者数个隔水管固有周期落入波浪周期范围之内,此时,隔水管将发生比静态响应严重的动态响应,隔水管动态分析是隔水管强度校核以及疲劳计算的基础。钻井隔水管的横向振动方程[10]为

式中,M为隔水管单位长度振动质量,包括隔水管单位长度质量、隔水管单位长度内钻井液以及单位长度的附连水质量等,kg;t为时间,s。

对隔水管进行动态分析时,考虑隔水管运动的影响,需要将Morison方程修正为

隔水管动态响应分析方法包括时域动态分析法和频域分析法,其中时域动态分析法又分为时域规则波分析法和时域随机振动分析法。时域规则波分析采用设计波法对隔水管进行时域动态分析,该方法假定波浪具有确定的波高和周期,目前,多数隔水管动态响应分析都采用该方法。时域随机振动方法中,海浪作为随机过程处理,随机波浪谱按照波浪模拟方法分解为具有不同周期、相位和幅值的余弦波的叠加,然后计算隔水管对组成波列的动态响应。频域分析法采用谱分析技术进行隔水管随机振动分析,即由波浪谱得到波力谱,再由波力谱得到隔水管的响应谱,最后得到隔水管位移或者应力的统计信息[10-12]。

总体上,时域动态分析最为精确,该方法能够综合考虑拖曳力的非线性、隔水管的相对运动以及作为动态响应来源的波浪力,缺点是分析时间较长。时域随机振动分析要比规则波浪分析预测的应力值要高,这是由于在进行随机海浪分析时,波浪能量涵盖一个宽的频率带,处于波浪频率带之内的隔水管固有频率都有可能被激发,而在规则波浪情况下,所有的波浪能量被集中于隔水管某个单一的固有频率处,如果波浪频率不接近于隔水管的固有频率,该阶模态就不会被激发。频域分析法比时域分析法快得多,所需要的时间和静态分析的时间大体相等,但必须采用线性波浪理论,因而会造成一定精度上的误差[10-12]。

1.3 深水钻井平台-隔水管-井口耦合系统分析

钻井隔水管承受浮式海洋钻井平台运动、波浪载荷与海流载荷的共同作用,其中钻井平台运动是首要的动载荷。当前通常做法是基于两步程序分析钻井平台运动对隔水管造成的载荷效应:①基于三维衍射/辐射理论计算钻井平台运动,通常以线性频域程序或解耦时域程序进行;②将钻井平台运动作为隔水管终端激励以计算其载荷效应。实际上,钻井平台、隔水管与系缆构成了一个集成动态系统,它通过一种复杂方式对风、波浪与海流载荷作出响应。因细长结构(隔水管、系缆)而导致的海流载荷和阻尼可对低频钻井平台运动产生显著影响。这种耦合效应在预测钻井平台运动及钻井隔水管响应时起决定性作用。耦合系统分析由两步组成:①对钻井平台进行传统的频域衍射/辐射分析,以便计算钻井平台的各种水动力系数;②对耦合系统分析模型进行时域随机振动分析,基于作用在钻井平台上的环境力与每个时刻的细长结构响应之间的动态平衡确定钻井平台运动与细长结构响应。研究表明,在低频与波频钻井平台运动共同作用下,隔水管响应包络线范围显著大于仅考虑波频钻井平台运动作用的情形。作为深水钻井隔水管设计关键参数,隔水管底部挠性接头转角响应中包含重要的低频特性。在进行深水钻井隔水管设计时,该问题必须得到足够重视[3,13]。

1.4 深水钻井隔水管涡激振动仿真分析

基于RNG k-ε湍流模型与动网格技术,针对隔水管在海洋环境中的实际雷诺数范围,对管柱的涡激振动进行数值模拟。数值模拟良好再现圆柱响应的3个典型分支:初始分支、高幅分支与低幅分支,清晰捕捉到漩涡泄放的2S模式与2P模式。研究发现了一个新的响应分支——“超低幅分支”,该分支振幅显著低于低幅分支且大小稳定,振动频率仍锁定在固有频率上。在低幅分支与超低幅分支中,升力系数中存在高阶频率,提出这是导致圆柱响应由高幅分支向低幅分支转变的主要原因。基于计算船舶运动与波浪载荷的切片理论,假设在单一来流条件下,流体力沿均匀管柱轴向各点基本相等,提出流固耦合分析涡激振动问题的详细方案。对影响深水钻井隔水管涡激振动的各基本要素进行敏感性分析,确定各要素对隔水管影响的重要程度,可为隔水管系统的优化设计提供理论依据。研究避免或减小涡激振动的方法。分析涡激抑制装置的工作机制,给出减振器的最佳结构尺寸和安装要求,并与其他涡激抑制装置进行了比较。提出抑制装置与交错浮力块相结合的隔水管涡激振动抑制方案[2-3]。

2 深水钻井隔水管与井口系统钻前设计技术

深水钻井隔水管与井口系统钻前设计是海上钻井设计最关键问题之一,不充分的隔水管与井口系统设计将导致高额费用的钻井停工,甚至灾难性破坏。隔水管与井口钻前设计必须考虑隔水管几何尺寸、管材强度、浮力块位置和尺寸、钻井平台定位能力、张力器极限张力、海洋环境载荷和水深等因素,此过程是一个很复杂的系统工程。目前,国外主要根据经验和部分规范进行隔水管与井口系统设计,尚未形成隔水管与井口系统钻前设计的指导性文件,笔者对深水钻井隔水管系统设计影响因素进行了系统分析,结合中国南海自营井隔水管与井口系统的设计经验,提出一套完整的隔水管与井口系统钻前设计方法,主要包括深水隔水管系统配置、隔水管张紧力计算、井口出泥高度设计和导管入泥深度设计。

深水钻井隔水管设计影响因素主要为环境与作业因素,前者主要包括水深、波浪和海流,后者主要包括钻井液密度、隔水管悬挂模式、浮力块分布、涡激抑制设备、节流与压井管线的工作压力等。系统辨识深水钻井隔水管设计的影响因素,研究各因素影响隔水管系统设计的机制及深水钻井隔水管系统的设计方法,分析各影响因素与隔水管系统设计之间的关系。研究表明,水深和海流是深水钻井隔水管系统设计最重要的影响因素,隔水管系统设计需要在悬挂模式与连接模式之间循环进行以得到系统最佳配置[14]。

2.1 深水钻井隔水管系统配置

隔水管系统配置主要包括隔水管系统长度设计、壁厚校核、隔水管填充阀配置和浮力块配置。隔水管系统长度设计应保证:当防喷器组坐于井口上且平台处于平均海平面正常钻井吃水位置时,伸缩节的长度接近或稍低于中冲程长度。一般深水浮式钻井平台上配置有多种壁厚等级的隔水管单根,进行隔水管系统设计时应保证隔水管单根壁厚能满足环向应力、顶部轴向应力和挤毁应力要求。此外,考虑紧急脱离或井漏特殊作业工况,隔水管内部钻井液由于密度较大会向下流动,造成隔水管内部压力为零或很小,隔水管可能会发生压溃失效。一般需要根据API RP 2RD进行隔水管压溃校核,若隔水管壁厚不满足钻井液泄露后的压溃要求,需要在近海面150~200 m配置隔水管填充阀。当隔水管内部钻井液泄露后填充阀会自动打开,海水注入隔水管以保持内外压力平衡,有效防止隔水管出现压溃失效。浮力块配置一般遵循以下准则:①整个隔水管系统重力不能超过张紧器极限承载能力,否则需要增加浮力单根数量;②水深较小时隔水管系统重力小于张紧器极限承载能力,可以采用浮力单根和裸单根交错布置方案,减小由涡激振动引起的疲劳损伤;③避免在大海流和波浪载荷区域使用浮力单根,以减小隔水管系统的海洋环境载荷;④隔水管系统底部一般配置浮力块以保证防喷器组(Blowout preventer,BOP)下放顺利[6,15]。

合理隔水管张紧力可以防止隔水管屈曲,限制下部挠性接头转角,确保钻杆在隔水管内部上下运动或旋转时所受的摩擦力较小。理论上要求隔水管的张紧力必须高于隔水管与钻井液总的表观重力,同时需要施加额外的载荷以限制隔水管弯曲应力。隔水管张紧力设计方法包括API理论算法、基于隔水管底部残余张力法和基于下放钩载法。API理论算法确保隔水管底部不会发生屈曲,同时保证即使部分张紧器失效,隔水管底部也有足够张力。基于底部残余张力法保证隔水管下部挠性接头处的残余张力等于或大于LMRP的表观重力,以确保在恶劣海况条件下启动紧急脱离程序能够安全提升整个隔水管系统。下放钩载法的提出源于现场钻井作业实践经验,现场作业时,下放BOP组到井口位置后,按7∶3或8∶2的比例将此时的大钩载荷重新分配给张紧器和大钩,即隔水管张紧器张力设置值一般取作业过程中大钩最大下放重力的70%或80%。一般情况下在正常钻井过程中不再对其进行调整,除非遭遇恶劣天气或钻井过程中须采用大密度钻井液[16]。

2.2 深水钻井水下井口出泥高度

井口出泥高度是深水钻井作业钻前设计的主要考虑因素,井口出泥高度过大会导致井口发生失稳,而过小的井口出泥高度则导致防喷器组与井口不能正常连接,因此合适的井口出泥高度对于保证后续钻井作业的连续性和井口系统的安全性具有重要意义。井口出泥高度设计方法包括简化算法、考虑导管大变形算法和管土耦合算法。一般来说,进行井口出泥高度设计前要进行井场调查获取土壤参数,然后采用管土耦合算法确定井口最大出泥高度,如果没有土壤参数建议采用导管大变形算法确定井口最大出泥高度,此方法分析结果与管土耦合模型最接近且具有一定的保守性[6,17]。当已知土壤剖面数据时可采用p-y曲线法建立隔水管-井口-导管系统整体精细有限元模型,通过提取极限工况条件下井口与导管的弯矩来确定井口最大出泥高度。

2.3 深水钻井导管入泥深度

导管入泥深度设计是深水喷射钻井钻前设计的关键问题,若入泥深度过大,较硬的深层土将导致导管喷射下入遇卡,延误后续作业;若入泥深度过小,导管轴向承载能力不足可能导致井口失稳下沉,甚至造成钻井失败。综合考虑井口与导管喷射下入、表层套管固井和安装BOP与隔水管工况,建立一套导管最小入泥深度设计方法,进行不同工况下的导管最小入泥深度计算。分析表明,随着浸泡时间的增加,导管所需的最小入泥深度迅速减小,并逐渐趋于平缓。现场作业过程中,建议浸泡时间超过3 h,以保证土壤有足够的恢复时间。表层套管固井工况比导管喷射下入工况更危险,需要更大的导管入泥深度以防止井口下沉,钻前设计推荐以表层套管固井工况确定导管最小深度。研究连续喷射和上提/下放喷射两种作业方式下导管最大入泥深度计算方法,比较两种方式下的导管最大入泥深度,一般来说,上提/下放导管喷射方式下的导管入泥深度较大[17-18]。

3 深水钻井隔水管系统作业技术

深水钻井隔水管系统的关键作业工况可划分为下放/回收作业、钻井作业、完井作业与悬挂作业等,通过隔水管作业窗口计算能有效地确定隔水管不同作业工况允许的平台最大偏移和环境载荷极值条件,指导深水钻井隔水管的现场管理和作业,在保证作业安全的前提下提高作业效率。目前,国外常规做法是采用钻井平台偏移值与水深比值建立作业包络线,或利用隔水管最大等效应力和挠性接头转角划分作业界限,其隔水管作业窗口确定准则和表现形式较单一,有一定的局限性。为此,综合考虑隔水管各种作业工况下的限制条件,建立不同作业工况下的隔水管作业窗口计算方法,形成一套更为完善的深水钻井隔水管作业技术。

3.1 隔水管下放/回收作业窗口

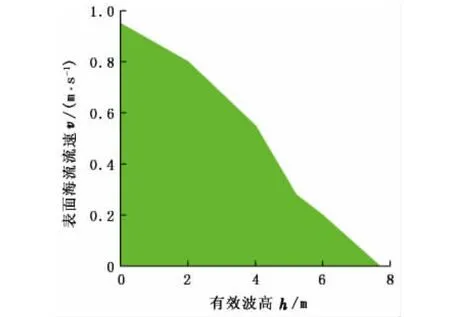

隔水管下放/回收作业的情况包括:① 正常作业。在每口井的开始阶段将隔水管下入海底,在每口井的钻井作业结束时又须将其提到水面上;②修理作业。如果隔水管部件发生损坏需要修理,要将隔水管起出海底并重新下入海底,水下BOP发生故障时也须将隔水管与BOP起出海底回收到平台并重新下放至海底。进行隔水管下放/回收作业时,需满足的作业限制条件包括:①隔水管最大等效应力小于0.67倍屈服应力;② 下挠性接头转角小于挠性接头转角物理极限的90%;③隔水管不能出现动态压缩;④最大动态张力小于卡盘极限承载能力;⑤隔水管不能与月池发生碰撞。进行不同海流和波浪组合工况下放/回收隔水管的动态响应分析,校核每种波流工况是否满足下放/回收作业限制条件。允许作业的工况组合起来即为隔水管的下放/回收作业窗口,如图1所示。

图1 隔水管下放/回收作业窗口Fig.1 Riser deployment and retrieval envelopes

图1中绿色区域可以进行隔水管下放/回收作业。隔水管的下放/回收作业的危险工况为飞溅区和下放至海底工况。飞溅区工况是指LMRP和BOP通过具有最大波浪载荷的飞溅区,LMRP和BOP较大的水动力外径会导致隔水管顶部产生显著的弯矩,使隔水管处于较危险的状况。下放至海底工况指BOP已下放至海底井口位置但还未与井口连接,整个水深范围内的海流与波浪载荷均作用于细长的隔水管系统,也使隔水管处于较危险的状况[19]。

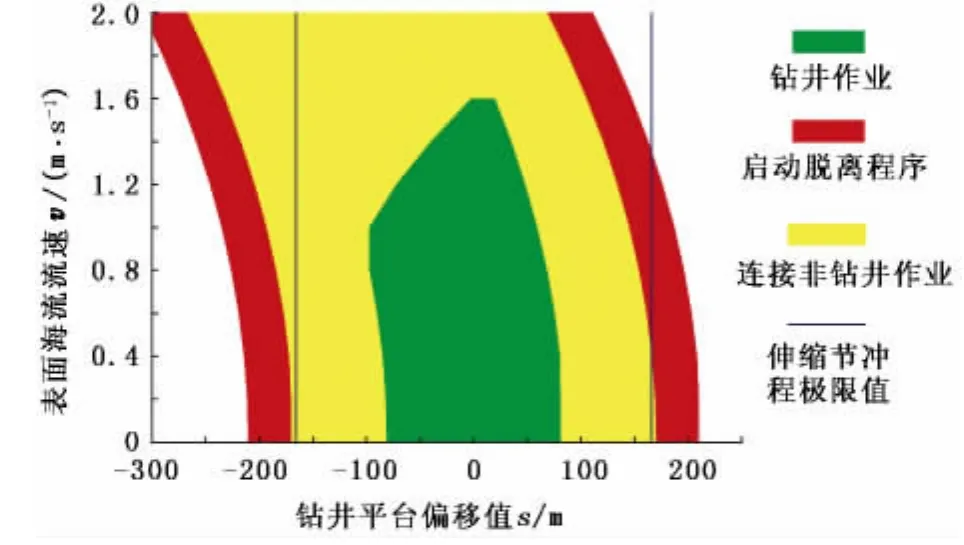

3.2 钻完井工况作业窗口

隔水管钻井工况主要包括钻井作业、连接非钻井作业和启动脱离程序3种模式,隔水管钻井作业工况限制条件包括上下挠性接头转角、伸缩节冲程、井口弯矩、隔水管和导管的最大等效应力。为了快速得到各种作业模式下的临界钻井平台偏移和海流值,设计作业窗口临界值搜索算法。该算法先按不同的海流流速和作业极限准则划分工况,然后采用一维的非线性搜索方法求出该海流和极限准则下的临界钻井平台偏移,每计算完一个临界值后,进行极限准则和海流流速的更新,直至完成所有工况临界值的计算。隔水管钻井作业窗口如图2所示,图中绿色区域可进行正常钻井,当钻井平台偏移和表面海流流速达到黄色报警线时,须停止钻井并进行解脱准备,此时隔水管处于连接非钻井模式;当钻井平台偏移和表面海流流速达到红色报警线时,须启动解脱程序;当钻井平台偏移和表面海流流速超出红色区域时,解脱作业应已经完成,隔水管处于悬挂模式;蓝色竖线为伸缩节冲程极限[20]。

图2 深水钻井隔水管钻井作业窗口Fig.2 Envelopes for drilling operation of deepwater drilling riser

深水钻井作业完成后,完井作业前须用钻杆下放采油树坐于海底井口之上。采油树安装完成后,下隔水管与BOP坐于采油树上,进行完井作业。完井作业工况主要包括下钻刮管作业、完井管串下放作业、连接非作业和启动脱离程序等作业模式。完井作业窗口计算方法与钻井作业窗口基本一致,但完井作业限制条件与钻井作业略有不同,一般须根据完井管串送入工具外径、长度以及上下挠性接头处的隔水管内径计算允许的挠性接头最大转角[6]。

3.3 隔水管悬挂作业窗口

当台风来临或钻井平台动力定位失效时隔水管系统需要在LMRP和BOP之间实现脱离,脱离后平台悬挂隔水管和LMRP作业以减小停工时间。隔水管悬挂作业分为硬悬挂和软悬挂。硬悬挂模式下隔水管顶部与平台刚性连接,平台运动直接传递到隔水管顶部;软悬挂模式下隔水管在张紧器处进行悬挂,由张紧器支撑伸缩节外筒到LMRP的质量,平台升沉运动通过张紧器传递给伸缩节外筒,张紧器可以像弹簧一样减缓隔水管的轴向振动。隔水管悬挂作业窗口分析方法与下放/回收作业窗口分析方法类似,硬悬挂模式下的作业限制条件与隔水管下放/回收作业窗口一致,软悬挂模式下还须满足伸缩节冲程和上挠性接头转角限制。悬挂作业窗口分析表明,软悬挂作业窗口远大于硬悬挂,软悬挂作业模式一般可以满足台风海况条件下的隔水管悬挂作业[19]。

4 深水钻井隔水管与井口系统完整性技术

深水钻井隔水管与井口的主要失效模式包括疲劳和磨损等,其中疲劳又分为海流引起的涡激疲劳以及波浪载荷、一阶波频和二阶低频钻井平台运动引起的波激疲劳,任何一种失效模式均会造成隔水管与井口的结构完整性失效。建立了钻井隔水管与井口全寿命期内不同失效类型的损伤计算模型,定量评估钻井隔水管与井口的损伤量和失效风险,进行钻井隔水管与井口寿命分析和适用性评价。此外,隔水管接头作为隔水管系统的重要连接单元,其完整性一直备受关注,率先开展深水钻井隔水管完整性研究,确定隔水管接头的选型、分析、设计及接头使用方法。

4.1 深水钻井隔水管与井口系统疲劳评估

波激疲劳可分为短期疲劳与长期疲劳,长期疲劳可看成是由许多短期海况的序列组成的。每一短期海况由波高、波浪周期和发生概率表征,称之为波浪散点图。隔水管与井口波激疲劳分析包括:①根据波浪谱和钻井平台RAO模拟随机波浪和钻井平台运动,基于隔水管-井口耦合系统分析模型进行随机动态分析,一般分析时长约为3 h;②提取隔水管与井口应力时间历程,采用雨流计数法统计疲劳应力,采用S-N曲线法计算隔水管与井口波激疲劳损伤;③ 依次进行各个短期海况的波激疲劳计算,基于疲劳损伤线性累积准则计算长期疲劳。研究表明,波浪载荷主要影响隔水管飞溅区的波激疲劳,钻井平台运动对隔水管底部的波激疲劳影响较大,导管的波激疲劳也不容忽视;低频疲劳对于波激疲劳具有重要贡献,精确预测钻井平台运动是进行隔水管波激疲劳分析的关键[21-24]。

深水钻井隔水管与井口涡激疲劳一直是国内外学者研究的热点与难点,现有的涡激疲劳预测方法包括半经验模型与数值模拟方法(CFD法)。由于CFD法所需的计算量非常大,工程上通常采用基于半经验模型的专业软件来预测涡激疲劳损伤。基于半经验模型建立隔水管与井口的涡激振动疲劳寿命方法:①建立隔水管-井口系统整体有限元分析模型;②进行模态分析,提取系统各阶固有模态频率,利用有限差分法计算模态斜率和曲率;③将模态频率、振型、斜率和曲率导入涡激疲劳分析程序,进行系统的涡激疲劳分析。分析表明,隔水管各阶振动模态频率之间的差别较小,系统容易发生多阶模态同时振动;导管和隔水管底部是隔水管-井口系统的疲劳关键部位,系统最大疲劳损伤出现在导管上;适当地提高张紧力、减小BOP重力、降低井口出泥高度均可有效地改善隔水管和导管的涡激疲劳性能[25-26]。

4.2 隔水管磨损分析

钻杆柱以一定转速在隔水管内部旋转,与其经过的所有通道均可能发生接触、摩擦和磨损,海洋石油工业发生过多起隔水管磨损事故,严重威胁海洋钻井作业安全并带来较大的经济和环境损失。建立隔水管和钻杆的力学分析模型,基于间隙元提出深水钻井隔水管-钻杆耦合系统分析方法。分析表明,隔水管上下挠性接头和导管段的磨损较严重,计算结果与现场实际较吻合。钻井平台偏移、隔水管顶张力和下挠性接头转动刚度是影响隔水管磨损的重要参数。合理地控制钻井平台偏移,保证较小的挠性接头转角可以有效控制隔水管磨损;增大隔水管顶张力和下挠性接头转动刚度也可以有效减小隔水管磨损[4,27]。

4.3 隔水管连接单元可靠性评估

研究国外深水钻井隔水管连接单元结构设计特点及作业性能,结合南海深水钻井作业环境进行隔水管接头选型分析。研究隔水管接头整体-局部分析技术,进行接头强度及作业安全性评估,分析预测接头各部件的疲劳寿命,并提出改善隔水管接头疲劳性能的措施。研究隔水管接头连接密封技术,建立隔水管连接单元密封性能评估指标,分析密封槽内接触变形和密封圈应力分布规律,确定合理的密封间隙,研究预防或减缓接头密封泄漏的措施。采用期望值准则建立隔水管下放试压作业优化模型,确定隔水管下放试压优化分析方法,建立一套隔水管下放试压方案[8,28]。

4.4 隔水管完整性管理

深水钻井隔水管完整性管理贯穿于隔水管运输、安装、作业、回收及存放的整个过程,持续地对隔水管潜在的风险因素进行识别和评价,并采取相应的风险控制对策,将隔水管的风险水平始终控制在合理的和可接受的范围之内。完整性管理体系大体分为3部分:风险评估、基于风险的检测和监测、完整性管理。风险评估主要考虑疲劳和磨损等失效情况,建立钻井隔水管全寿命期内不同失效类型的损伤计算模型,定量评估钻井隔水管的损伤量和失效风险。基于风险的检测和监测是测量隔水管失效的主要手段,研究深水钻井隔水管检测方法,研制基于交流电磁场技术的隔水管电磁检测装置,进行隔水管检测位置优化,确定隔水管单根检测方案。同时,开展隔水管监测方法研究,设计隔水管监测装置安装架,设计并优化隔水管监测装置安装位置。探索将完整性管理理论与深水隔水管系统全寿命期间的“知识与经验管理”有机结合的途径,提出隔水管系统完整性管理各阶段的推荐做法,并将隔水管结构的完整性管理与深水隔水管系统的生产运行管理相集成,形成指导深水隔水管系统安全可靠服役的综合管理体系[4,29]。

5 深水钻井隔水管系统安全风险评价

5.1 关键部件的失效模式与影响分析

深水钻井隔水管系统由一系列的部件组成,任何部件失效均有可能造成整个隔水管系统失效,产生严重后果。进行张紧器、伸缩节、隔水管单根、浮力块、填充阀和挠性接头等关键部件的失效模式和影响分析(failure mode and effects analysis,简称FMEA),确定各关键部件的失效模式、原因、后果及预防措施,确保隔水管系统各关键部件的完整性。隔水管系统关键部件FMEA分析包括:①确定各关键部件的结构组成与工作原理,进一步将每个关键部件划分为多个独立元件,并识别各元件的失效模式。②建立各失效模式的故障树,识别每种失效模式对应的失效原因。③建立各失效模式的事件数,推理每种失效模式对应的事故后果。④综合考虑各关键部件的失效模式、原因和后果,从结构设计、定期检测、维护保养和设备更换等方面提出失效预防措施[7]。

5.2 深水钻井隔水管系统作业风险评估

深水钻井隔水管作业是一个复杂的作业过程,大量风险因素给隔水管系统作业带来巨大挑战。隔水管作业风险因素主要包括环境、装备、工艺和管理因素,每类都有若干个次影响因素。在此基础上,考虑深水钻井隔水管作业风险的各影响因子,建立深水钻井隔水管作业风险评价指标体系。提出基于模糊层次分析法(fuzzy analytical hierarchy process,简称FAHP)的深水钻井隔水管作业风险模糊评价方法,建立其作业模糊评价模型。采用FAHP计算各风险因素的权重,克服了风险各因素之间相互关联的复杂性以及各评价专家主观差异性,使权重划分更为合理。FAHP中将难以量化的风险因素定量化,能更全面地评估深水钻井隔水管的作业风险及各因素的影响情况。在深水钻井隔水管作业风险识别与评价的基础上,从设计、制造与运输存储、作业监测与管理、检查与维护、人员教育及管理等方面提出降低隔水管作业风险的安全措施[7]。

5.3 台风环境下深水钻井隔水管安全保障技术

中国南海海洋环境十分恶劣,频繁发生的台风等灾害性天气影响深水钻井隔水管系统安全。为此,率先开展台风条件下的深水钻井隔水管安全可靠性研究,主要包括隔水管脱离与反冲控制、隔水管避台撤离、隔水管触底事故分析与对策研究,构建一套完整的台风环境下的隔水管安全保障技术框架。

台风来临时隔水管系统须进行脱离,其脱离的时机以及脱离后的隔水管响应至关重要。进行深水钻井平台漂移分析和隔水管系统安全性校核,根据海况特点和风险级别确定隔水管脱离预警界限[20]。研究深水钻井隔水管回弹问题的产生、发展、演化及其内在机制,识别隔水管反冲响应过程,主要包括隔水管弹性势能的释放、钻井液下泄和隔水管在顶张力作用下的加速运动。综合考虑张紧器和隔水管建立深水钻井隔水管系统反冲分析模型,并进行不同影响因素下的隔水管反冲分析。分析表明,隔水管反冲响应的主要影响因素为张紧器系统、反冲控制系统、隔水管配置以及隔水管内钻井液的摩擦力[30]。

隔水管脱离后为了避开台风的侵袭,一般须进行隔水管避台撤离,撤离过程中隔水管受到强烈的海流载荷作用,使平台的撤离航向与航速受到严重限制。研究了隔水管避台撤离分析方法,进行不同航向与航速下的隔水管悬挂撤离分析,确定隔水管悬挂撤离作业窗口,并对隔水管悬挂长度进行优化。推荐平台采用软悬挂模式进行撤离,如不具备软悬挂实施条件,提前回收部分隔水管并将其余部分硬悬挂在平台上进行撤离也是一种可行的方案[31-32]。

若平台没有避开台风的侵袭,在台风作用下平台悬挂隔水管可能会向浅水区漂移,隔水管面临触底风险。研究深水钻井隔水管触底事故分析方法,识别隔水管触底力学特性分析和潜在的失效风险,建立隔水管触底后的回收作业窗口。分析表明,隔水管触底后隔水管上部和下部的弯曲变形较为严重,易造成平台月池、张紧器和下挠性接头损坏,当水深较小时还会发生隔水管断裂失效;回收隔水管作业必须保证平台位移和隔水管提升高度在作业窗口区域,否则会造成隔水管断裂或LMRP的的损坏。

6 工程应用

6.1 现场应用

2012年,HYSY981平台开启南海“钻探之旅”,标志着中国海洋石油工业的“深水战略”由此迈出了实质性的一步。HYSY981平台先后在中国南海完成LW6-1-1、LH29-2-1等多口井的钻完井作业。与此同时,中海油服从国外收购一艘半潜平台命名为南海8号,南海8号平台也在南海先后完成LH26-2-1、LH29-2-2等深水井的钻完井作业。受中海油深圳分公司和中海油服的委托,先后承担6口自营井的隔水管与井口系统钻前设计与作业技术研究工作,成功将深水钻井隔水管与井口技术研究成果应用到钻井实践中,实现中国深水钻井隔水管与井口系统钻前设计与作业技术的自主设计目标,为中国深水钻完井作业提供技术支撑。具体应用情况如下:

(1)进行中国首口超深水井LW21-1-1(水深2 451 m)的导管入泥深度设计,通过整个钻井周期的导管与井口载荷研究与强度分析,形成导管入泥深度确定方法和设计模板。设计导管入泥深度为100 m,实际喷射入泥深度为99 m。

(2)进行 LW6-1-1、LH29-2-1、LW21-1-1、LH26-2-1、LH29-2-2和LH33-1-1井的隔水管系统钻前设计与作业技术研究,确定此6口自营井的隔水管系统配置、下放列表、张紧力、下放/回收作业窗口、钻井作业窗口、软悬挂与硬悬挂作业窗口,指导隔水管系统现场作业,有效提高作业效率。

(3)进行LH33-1-1井的避台撤离策略研究,确定LH33-1-1井的隔水管悬挂长度和平台避台撤离的航速与航向,成功应对台风“贝碧嘉”的侵袭。在保证安全的前提下最大限度地减少重下入和回接时间,减小钻井成本。

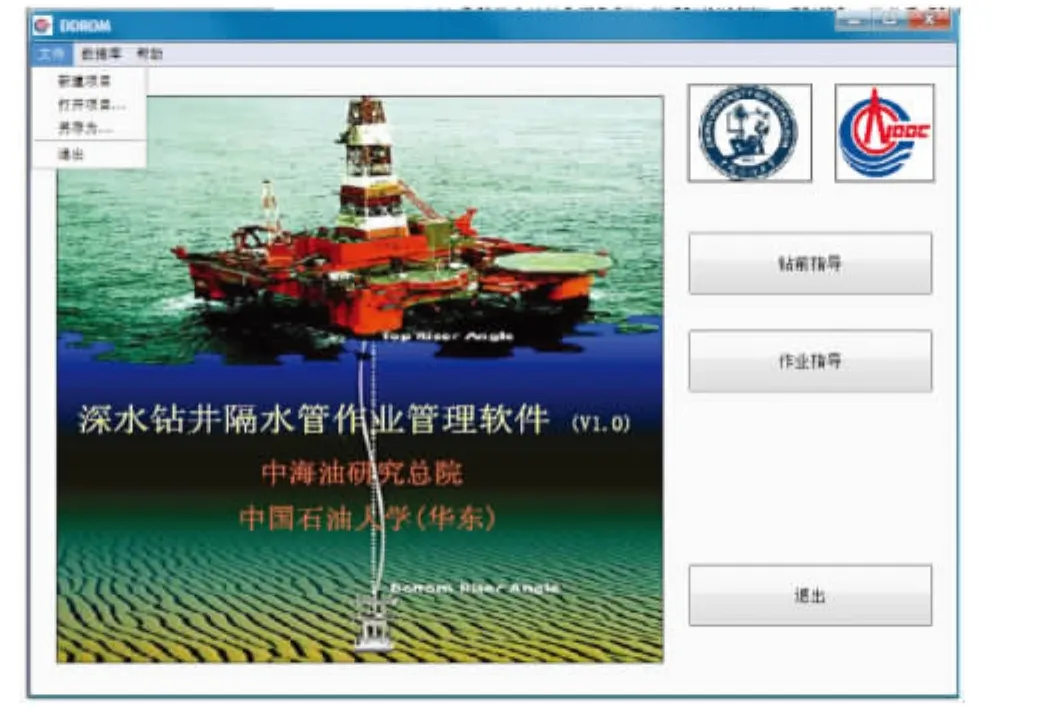

6.2 作业管理软件

以深水钻井隔水管与井口技术的研究成果为基础,与中海油研究总院、2H公司合作采用MATALB语言将相关的设计、分析和计算技术集成,形成深水钻井隔水管作业管理软件,简称DDROM,软件界面如图3所示。DDROM可以实现隔水管系统数据存储、系统设计、静动态分析、作业窗口计算、作业监测参数的实时采集和作业指导等功能,基本满足整个钻完井过程隔水管系统设计与作业的现场需求,且该软件已用于中国南海的深水钻井隔水管系统的钻前设计和作业指导,实用性较强,更好地为现场提供技术支持[33]。

图3 深水钻井隔水管作业管理软件Fig.3 Deepwater drilling riser operation management software

DDROM软件集成包括隔水管数据库模块、仿真模块、钻前指导模块和作业指导模块等多个模块,各大模块之间通过数据文件传递控制信号和数据,确保各个模块的独立性。DDROM软件各模块的主要功能包括:

(1)隔水管作业数据库模块。包含隔水管单根的类型、材料特性、力学特性等信息的隔水管单根数据库和包含隔水管系统信息的配置数据库,提供友好的数据显示界面,并支持数据的增加、修改、删除等操作。

(2)隔水管作业仿真模块。连接模式和悬挂模式下的隔水管静动力分析。

(3)钻前指导模块。钻前的隔水管配置设计,顶张力评估,钻井作业、下放/回收作业和悬挂作业窗口计算。

(4)作业指导模块。可采集隔水管作业参数并实时显示,比较当前钻井作业状态和作业极限,针对某个参数接近或超过作业极限的情况发出警告,并提供决策建议。

7 结论与展望

(1)提出了深水钻井隔水管与井口系统静态和动态分析方法、深水钻井平台-隔水管-井口耦合系统分析方法和深水钻井隔水管涡激振动仿真分析方法,建立了深水钻井隔水管与井口系统力学分析方法体系,为隔水管钻前设计与作业指导提供理论基础。

(2)对深水钻井隔水管系统设计影响因素进行了系统分析,提出了一套完整的集成隔水管系统配置、隔水管张紧力计算、井口出泥高度设计和导管入泥深度设计等要素的隔水管与井口系统钻前设计方法。

(3)建立了一套深水钻井隔水管作业窗口技术,包括深水钻井隔水管下放/回收作业窗口、隔水管钻井作业窗口、隔水管完井作业窗口、隔水管硬悬挂作业窗口和隔水管软悬挂作业窗口。

(4)提出了隔水管与井口系统的波激疲劳、涡激疲劳和磨损评估方法,以及隔水管接头完整性评估流程,进一步完善了深水钻井隔水管与井口完整性管理方案。

(5)提出了隔水管系统关键装备的FMEA分析方法和基于FAHP的深水钻井隔水管作业风险分析方法,建立了深水钻井隔水管关键装备与作业风险评价体系。

(6)对台风环境下的隔水管系统安全保障的关键技术进行探索,包括隔水管脱离与反冲控制技术、隔水管避台撤离技术以及隔水管触底事故分析技术与对策。

(7)开发了深水钻井隔水管作业管理软件DDROM,承担中国南海6口自营深水井的隔水管与井口系统钻前设计与作业技术研究工作,成功将科研成果应用到中国南海深水钻井实践中,并取得良好的应用效果。

(8)考虑工程应用的需求,建议今后进一步开展深水钻井隔水管动态风险评估、防台风钻井隔水管研究、隔水管完整性管理系统开发等方向的工作,完善深水钻井隔水管与井口技术,为中国深水钻井作业提供更全面的技术支撑。

[1] 畅元江.深水钻井隔水管设计方法及应用研究[D].东营:中国石油大学机电工程学院,2008.CHANG Yuan-jiang.Design approach and its application for deepwater drilling risers[D].Dongying:College of E-lectromechanical Engineering in China University of Petroleum,2008.

[2] 盛磊祥.海洋管状结构涡激振动流体动力学分析[D].东营:中国石油大学机电工程学院,2008.SHENG Lei-xiang.Computational fluid dynamics analysis on vortex-induced vibrations of offshore tubular structures[D].Dongying:College of Electromechanical Engineering in China University of Petroleum,2008.

[3] 孙友义.深水钻井隔水管强度评价方法及应用研究[D].东营:中国石油大学机电工程学院,2009.SUN You-yi.Approach and application of strength assessment for deepwater drilling riser[D].Dongying:College of Electromechanical Engineering in China University of Petroleum,2009.

[4] 彭朋.深水钻井隔水管寿命管理技术研究[D].东营:中国石油大学机电工程学院,2009.PENG Peng.Life management technique for deepwater drilling risers[D].Dongying:College of Electromechanical Engineering in China University of Petroleum,2009.

[5] 王荣耀.深水钻井隔水管作业信息化管理技术研究[D].东营:中国石油大学机电工程学院,2011.WANG Rong-yao.Study on information-oriented operation management technologies for deepwater drilling risers[D].Dongying:College of Electromechanical Engineering in China University of Petroleum,2011.

[6] 鞠少栋.深水钻井隔水管及井口钻前设计与作业分析技术研究[D].青岛:中国石油大学机电工程学院,2012.JU Shao-dong.Research on technology of pre-drilling design and operation analysis for deepwater drilling riser and subsea wellhead[D].Qingdao:College of Electromechanical Engineering in China University of Petroleum,2012.

[7] 陈黎明.深水钻井隔水管系统作业风险控制与评价[D].青岛:中国石油大学机电工程学院,2012.CHEN Li-ming.Operation risk control and assessment for deepwater drilling riser system[D].Qingdao:College of Electromechanical Engineering in China University of Petroleum,2012.

[8] 温纪宏.海洋钻井隔水管连接单元设计与分析[D].青岛:中国石油大学机电工程学院,2013.WEN Ji-hong.Design and analysis of marine drilling riser connection unit[D].Qingdao:College of Electromechanical Engineering in China University of Petroleum,2013.

[9] 畅元江,陈国明,孙友义,等.深水钻井隔水管的准静态非线性分析[J].中国石油大学学报:自然科学版,2008,32(3):114-118.CHANG Yuan-jiang,CHEN Guo-ming,SUN You-yi,et al.Quasi-static nonlinear analysis of deepwater drilling risers[J].Journal of China University of Petroleum(Edition of Natural Science),2008,32(3):114-118.

[10] CHANG Yuan-jiang,CHEN Guo-ming,SUN You-yi,et al.Nonlinear dynamic analysis of deepwater drilling risers subjected to random loads[J].China Ocean Engineering,2008,22(3):683-691.

[11] CHANG Yuan-jiang,CHEN Guo-ming.Theoretical investigation and numerical simulation of dynamic analysis for ultra-deepwater drilling risers[J].Journal of Mechanics,2010,14(6):596-605.

[12] 许亮斌,畅元江,蒋世全,等.深水钻井隔水管时域非线性动态响应分析技术研究[J].中国海上油气,2008,20(2):115-120.XU Liang-bin,CHANG Yuan-jiang,JIANG Shi-quan,et al.Time-domain nonlinear dynamical analysis of deepwater drilling riser[J].China Offshore Oil and Gas,2008,20(2):115-120.

[13] SUN You-yi,CHEN Guo-ming,JIN Hui,et al.Coupled system analysis for a deepwater drilling riser[J].Journal of Ship Mechanics,2009,13(3):369-377.

[14] 畅元江,陈国明,许亮斌,等.超深水钻井隔水管系统设计影响因素分析[J].石油勘探与开发,2009,36(4):523-528.CHANG Yuan-jiang,CHEN Guo-ming,XU Liang-bin,et al.Influential factors for the design of ultra-deepwater drilling risers[J].Petroleum Exploration and Development,2009,36(4):523-528.

[15] 孙友义,陈国明,畅元江,等.基于涡激抑制的隔水管浮力块分布方案优化[J].中国石油大学学报:自然科学版,2009,33(2):123-127.SUN You-yi,CHEN Guo-ming,CHANG Yuan-jiang,et al.Riser buoyancy distribution optimization based on vortex-induced vibration suppression[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(2):123-127.

[16] 鞠少栋,畅元江,陈国明,等.超深水钻井隔水管顶张力确定方法[J].海洋工程,2011,29(1):100-104.JU Shao-dong,CHANG Yuan-jiang,CHEN Guo-ming,et al.Determination methods for the top tension of ultradeepwater drilling risers[J].The Ocean Engineering,2011,29(1):100-104.

[17] 唐海雄,盛磊祥,陈彬,等.深水喷射钻井导管力学分析与强度校核[J].石油天然气学报,2010,32(5):146-150.TANG Hai-xiong,SHENG Lei-xiang,CHEN Bin,et al.Mechanical analysis and strength calibration of conductor for deepwater jetting drilling[J].Journal of Oil and Gas Technology,2010,32(5):146-150.

[18] 唐海雄,罗俊丰,叶吉华,等.南海超深水喷射钻井导管入泥深度设计方法[J].石油天然气学报,2011,33(3):147-151.TANG Hai-xiong,LUO Jun-feng,YE Ji-hua,et al.Method for design of conductor setting depth for ultradeepwater jetting drilling in South China Sea[J].Journal of Oil and Gas Technology,2011,33(3):147-151.

[19] 鞠少栋,畅元江,陈国明,等.深水钻井隔水管悬挂窗口确定方法[J].石油学报,2012,33(1):133-136.JU Shao-dong,CHANG Yuan-jiang,CHEN Guo-ming,et al.Determination of the hang-off window for deepwater drilling riser[J].Acta Petrolei Sinica,2012,33(1):133-136.

[20] 鞠少栋,畅元江,陈国明,等.深水钻井隔水管连接作业窗口分析[J].石油勘探与开发,2012,39(1):105-110.JU Shao-dong,CHANG Yuan-jiang,CHEN Guo-ming,et al.Envelopes for connected operation of the deepwater drilling riser[J].Petroleum Exploration and Development,2012,39(1):105-110.

[21] 畅元江,陈国明,刘建.深水钻井隔水管的波致长期疲劳[J].机械强度,2009,31(5):797-802.CHANG Yuan-jiang, CHEN Guo-ming, LIU Jian.Long-term wave fatigue analysis of deepwater drilling riser[J].Mechanical Strength,2009,31(5):797-802.

[22] 孙友义,陈国明.超深水钻井系统隔水管波激疲劳研究[J].石油学报,2009,30(3):460-464.SUN You-yi,CHEN Guo-ming.Research on wave-loading fatigue of drilling riser in ultra-deep water drilling[J].Acta Petrolei Sinica,2009,30(3):460-464.

[23] 刘秀全,陈国明,畅元江,等.深水钻井隔水管时域随机波激疲劳分析[J].中国石油大学学报:自然科学版,2012,36(2):146-151.LIU Xiu-quan,CHEN Guo-ming,CHANG Yuan-jiang,et al.Time domain random wave-loading fatigue analysis on deepwater drilling risers[J].Journal of China University of Petroleum(Edition of Natural Science),2012,36(2):146-151.

[24] 刘秀全,陈国明,畅元江,等.基于频域法的深水钻井隔水管波激疲劳分析[J].振动与冲击,2013,32(11):7-11.LIU Xiu-quan,CHEN Guo-ming,CHANG Yuan-jiang,et al.Wave-loading fatigue analysis for deepwater drilling risers in frequency domain[J].Journal of Vibration and Shock,2013,32(11):7-11.

[25] 孙友义,鞠少栋,蒋世全,等.超深水钻井隔水管-井口系统涡激振动疲劳分析[J].石油学报,2011,32(6):1050-1054.SUN You-yi,JU Shao-dong,JIANG Shi-quan,et al.Fatigue analysis of the vortex-induced vibration in a drilling riser-wellhead system in ultra deepwater[J].Acta Petrolei Sinica,2011,32(6):1050-1054.

[26] 彭朋,陈国明,畅元江.深水环境下腐蚀隔水管涡激疲劳可靠性评价[J].中国石油大学学报:自然科学版,2009,33(3):138-142.PENG Peng,CHEN Guo-ming,CHANG Yuan-jiang.Vortex-induced fatigue reliability evaluation of deepwater riser with corrosion defects[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(3):138-142.

[27] 彭朋,陈国明.深水钻井隔水管磨损评估及保护措施分析[J].中国造船,2008,49(增2):427-432.PENG Peng,CHEN Guo-ming.Wear assessment and protective measure analysis for deepwater drilling risers[J].Shipbuilding of China,2008,49(sup 2):427-432.

[28] 畅元江,鞠少栋,陈国明,等.深水钻井隔水管单根基本参数确定方法[J].中国石油大学学报:自然科学版,2012,36(1):117-121.CHANG Yuan-jiang,JU Shao-dong,CHEN Guo-ming,et al.Determining methods for basic parameters of deepwater drilling riser single[J].Journal of China University of Petroleum(Edition of Natural Science),2012,36(1):117-121.

[29] 刘秀全,陈国明,彭朋等.深水钻井隔水管单根寿命管理方法[J].石油钻探技术,2011,39(2):40-44.LIU Xiu-quan,CHEN Guo-ming,PENG Peng,et al.Deepwater drilling riser joints management[J].Petroleum Drilling Techniques,2011,39(2):40-44.

[30] 张磊,畅元江,刘秀全,等.深水钻井隔水管与防喷器紧急脱离后的反冲响应分析[J].石油钻探技术,2013,41(3):25-30.ZHANG Lei,CHANG Yuan-jiang,LIU Xiu-quan,et al.Recoil analysis for deepwater drilling riser after emergency disconnection with blowout preventer[J].Petroleum Drilling Techniques,2013,41(3):25-30.

[31] 孙友义,陈国明,畅元江,等.超深水隔水管悬挂动力分析与避台策略探讨[J].中国海洋平台,2009,24(2):29-32.SUN You-yi,CHEN Guo-ming,CHANG Yuan-jiang,et al.Hang-off dynamic analysis and the discuss of typhoon avoidance strategy for ultra-deepwater drilling risers[J].China Offshore Platform,2009,24(2):29-32.

[32] 陈黎明,陈国明,孙友义,等.深水钻井隔水管避台撤离动力和长度优化[J].海洋工程,2012,30(2):26-31.CHEN Li-ming,CHEN Guo-ming,SUN You-yi,et al.Dynamic and length optimization of typhoon-avoidance evacuation for deepwater drilling risers[J].The Ocean Engineering,2012,30(2):26-31.

[33] 王荣耀,陈国明,畅元江,等.深水钻井隔水管系统工程设计与分析软件系统开发[J].中国海上油气,2011,23(6):423-427.WANG Rong-yao,CHEN Guo-ming,CHANG Yuanjiang,et al.The development of design and analysis software for deepwater drilling riser system[J].China Offshore Oil and Gas,2011,23(6):423-427.