厚壁筒体的超声检测

2013-10-23李伟

李 伟

(武汉重工铸锻有限责任公司,武汉 430084)

对环形及管状的产品进行轴向缺陷的接触法横波检测时,为保证声束能穿透整个壁厚以达到对内壁缺陷进行有效检测的目的,首先应满足在工件中传播的是单一的纯横波,避免其它波型的干扰,以提高对缺陷定位、定量的准确性;其次为达到较好的检测信噪比应使扫描声束具有较高的能量,并使工件中传播的横波折射角为45°,有利于一定倾角缺陷的检出。但是,常规的环形及管状的产品进行轴向缺陷的接触法横波检测时,其可检测的产品规格一般限定在壁厚外径比不大于0.2的范围,对超出此规格范围的产品,目前常采用小角度纵波切内壁法[1]和变形横波切内壁法[2]进行检测,但这二种方法在实践中较难满足上述要求。对此,笔者进行了试验,采用特殊变形横波法进行检测,收到了较好的效果。

1 概况

被检件为筒体,工作压力为106MPa,300~320℃的温度,属高温高压工况。该筒体选用34CrNiMoV材料,加工成φ390mm/φ195mm×4800mm规格的筒体。

按照工艺要求,产品热处理并精加工完毕后,采用纵、横波进行超声波检测,合格后转水压试验,试验压力为150MPa,应保持2h无泄漏。

2 对比试样及检测方式

因该筒体属于厚壁管材,且壁厚与外径之比达0.25,故常规的接触法纯横波超声检测不能够检测内壁附近的缺陷。为实现对产品的全面检测,采用如下对比试样及四种检测方式。

2.1 对比试样

对比试样一:φ390mm×78mm刻内、外壁轴向槽;

对比试样二:φ390mm×97.5mm刻内、外壁轴向、周向槽;

所有对比试样内、外壁人工槽尺寸均为40mm×1.5mm×1.5mm(长×宽×深)。

2.2 检测方式

(1)采用φ14mm,2.5MHz的纵波直探头,以φ2mm平底孔基准,在工件上从外圆径向扫查筒体,以探测筒体内平行于探测面的缺陷。

(2)采用 K1,2.5MHz,晶片13mm×13mm的横波斜探头,沿筒体轴向作周向缺陷扫查。

(3)采用常规的纯横波接触法沿筒体圆周作一定深度范围的轴向缺陷直射扫查。

(4)采用特殊变形横波法沿筒体圆周作整个壁厚的轴向缺陷扫查。

3 检测实施

上述第三种检测方式的目的是考虑到靠近外表层面的壁厚范围的各方向缺陷能够在适合的检测角下,由直射纯横波进行扫查。不仅可避免干扰信号的出现,而且利用横波良好的检测及分辨率,提高缺陷的检出率。

该方式所能够检测的筒体壁厚外径比τ为:

式中:T为能够检测的壁厚;D为筒体的外径。

则直射纯横波所能够扫查的最大壁厚Tmax:

Tmax=τ×D=0.2×390=78mm

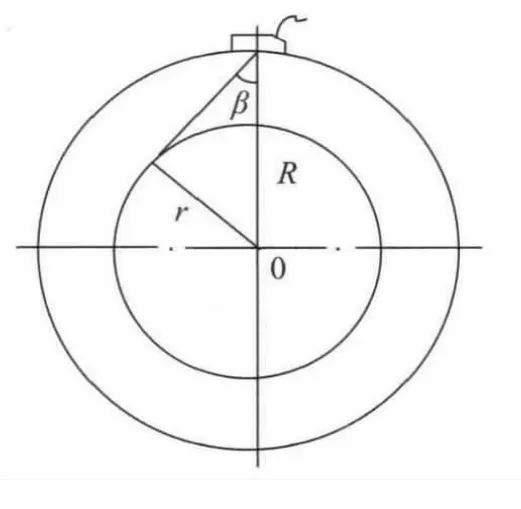

其探头最大折射角及第一临界角计算:如图1所示。

3.1 最大折射角

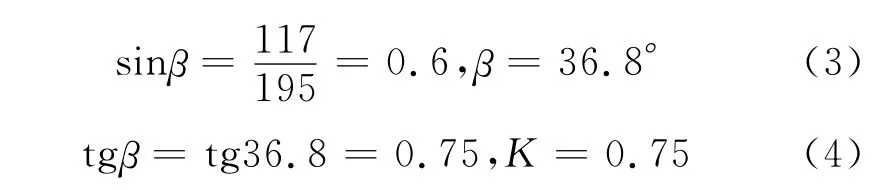

式中:β为钢中超声横波折射角;r为筒体的内半径;R为筒体的外半径。

以壁厚T=78mm计算,即以φ390mm×78mm筒体为例,则此时的内半径r=(D-2T)/2=117mm,外半径R=D/2=195mm

此K值即为主声束扫查壁厚为78mm筒体时所需的K值。

3.2 临界角α临计算

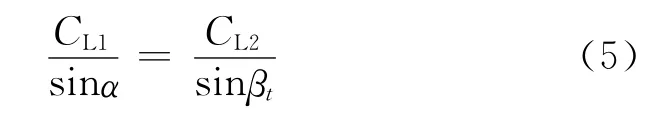

式中:CL1为有机玻璃声速,2700m/s;CL2为钢中纵波声速,5900m/s;α为有机玻璃中超声纵波入射角;β为钢中超声横波折射角。

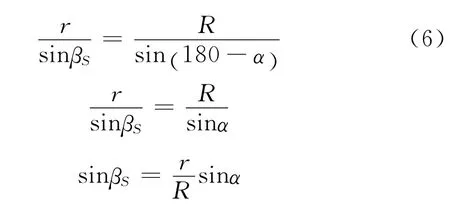

3.3 最大折射角条件下的入射角α'计算

仍以φ390mm×78mm为例:CS2为钢中横波声速3200m·s-1

此时α'>α临,钢中只有纯横波。

采用2.5MHz,晶片13mm×13mm,K0.75横波探头,楔块底面加工成与工件相吻合的弧面,使用PXUT-320数字超探仪,以φ390mm×78mm试样上的内、外壁人工槽调整灵敏度,然后在筒体上进行直射波轴向缺陷的扫查。若有缺陷回波,重点确定其深度是否小于等于78mm(此时无内壁反射波),若是则按纯横波扫查方法定位、定量即可。若大于78mm,则移动探头继续周向扫查,确定其缺陷的最大位置及波幅。如图2所示。

图1 横波折射角β示意

图2 纯横波接触法扫查示意图

第四种检测方式。筒体壁厚为97.5mm,即直射纯横波不能扫查的余下部分壁厚为97.5-78=19.5mm。该范围必须依靠特殊变形横波法进行探测。方法为:具有一定入射角的斜探头将在有机玻璃/钢界面产生能量较大的折射纵波,此折射纵波到达筒体外壁时会产生反射波,该反射波是一种有聚集效应的变形横波,并以45°左右的折射角向内壁入射。若该范围存在因缺陷导致的异质界面,就会将该声波沿原路反射回来,从而使缺陷得到检测,如图3所示。

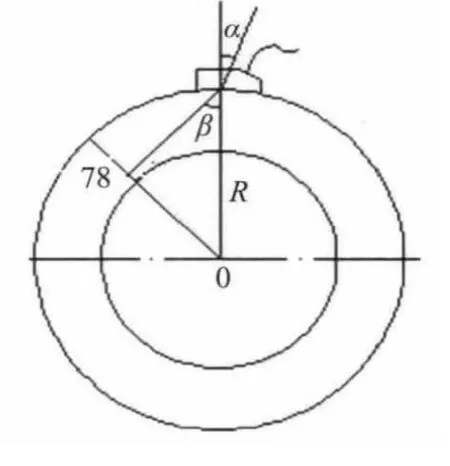

R、r为筒体的外、内半径;有机玻璃声速为CL1;筒体纵波声速为CL2;横波声速CS2;变形横波与内壁法线夹角α,见图3。

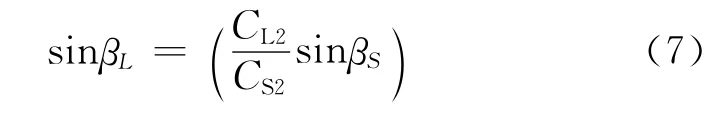

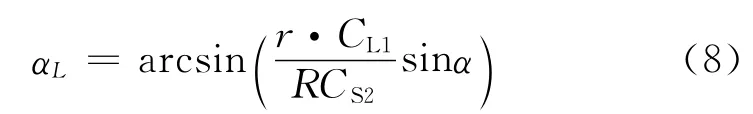

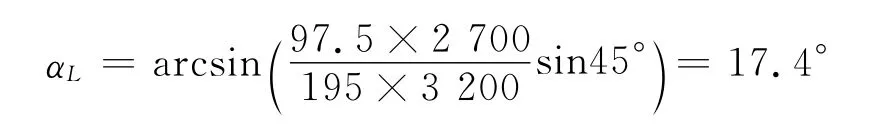

则根据正弦定理:

因为反射变形横波的纵波入射角为:

式中:βL为折射纵波的折射角;βS为通过外壁反射后的横波反射角。

则此时的斜探头入射角为:

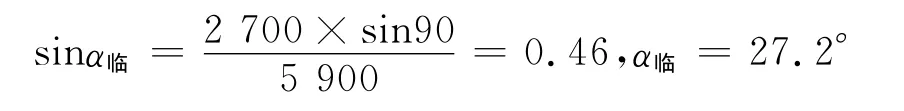

式中:r为筒体内半径,97.5mm;R为筒体外半径,195mm;CL1为有机玻璃声速,2700m·s-1;CS2为钢中横波声速,3200m/s;α为特殊变形横波与内壁法线夹角,45°。

则以筒体φ390mm×φ195mm为例

从声学的原理来讲,当入射的横波在33°~57°范围内,界面会产生全反射,如图4所示。

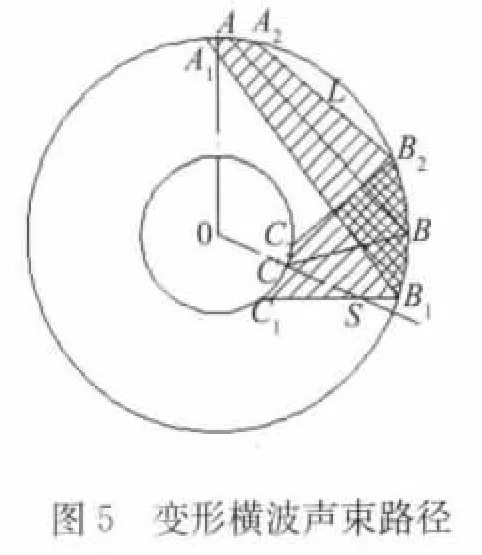

此时,在凹形或凸形的界面上产生的折射与反射就会有聚集或发散现象。在筒外壁的声波折射与反射也有这种聚集或发散作用。那么声束从有机玻璃斜入射进入工件的传播过程中,首先由外壁对与之相交的纵波声束进行扩束(纵波在到达圆弧面时,由于声束扩散角导致的纵波声程不同,并分成可以产生折射横波的范围),同时产生反射的特殊变形横波束,该反射横波束由于外壁圆弧的作用而会出现类似聚焦的情况,使得传播到内壁的特殊变形横波不仅波束聚集且能量增强,达到了对筒体近内壁范围缺陷检测的目的,如图5所示。

基于此理论,采用αL=17.4°,2.5MHz,晶片13mm×13mm斜探头,使用PXUT-320数字超探仪。在φ390mm×97.5mm对比试样上分别设置外、内壁人工伤报警闸门,进行灵敏度调整(此时外壁伤的回波应由入射的纵波产生,而同时入射的横波因能量较弱,且不会达到外壁,故区分较为容易),方法为:仪器扫描比例按声程设置,先使外壁人工槽回波F外波幅达满屏80%基准波高,记下仪器增益读数(dB值)。在仪器增益不变情况下扫查内壁人工槽,此时内壁人工槽回波内壁人工槽回波波幅远高于满屏的100%(这就是特殊变形横波的聚集作用)。将内壁人工槽回波波幅降至满屏的80%,记下此时的仪器增益读数(dB值)(目的是为了对缺陷进行可比性评定),然后将仪器恢复到增益读数(dB值),灵敏度调整完毕。即可在筒体外表面进行整个壁厚的轴向缺陷扫查。

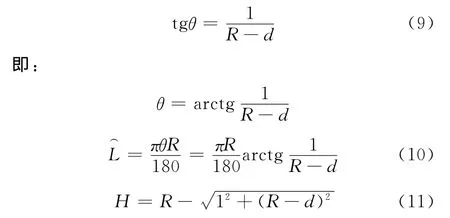

4 缺陷定位

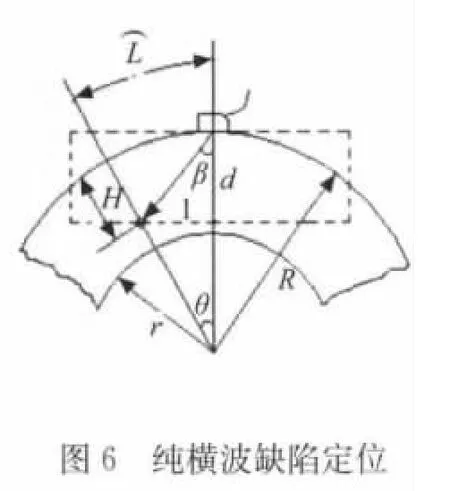

检测方式3的探测如图2,由于该方式检测时纯横波不能达到内壁,无二次反射回波,故只能依靠一次波进行检测,且有效检测壁厚为不大于78mm。按常规的纯横波外圆周向扫查方法对轴向缺陷定位,如图6所示,缺陷位置由H和确定[3]。

图7 特殊变形横波缺陷定位

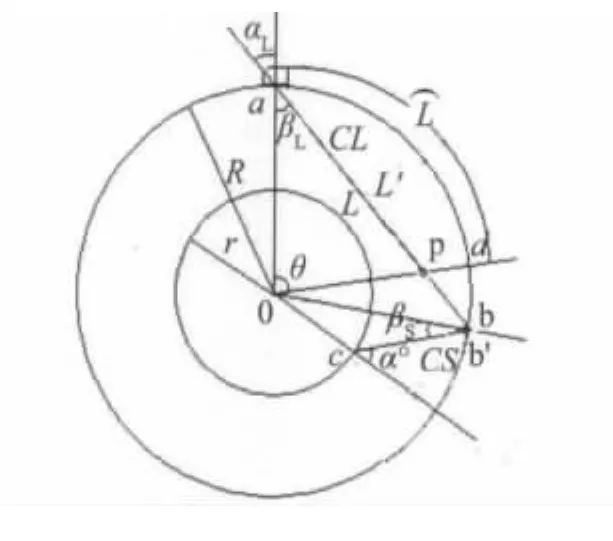

检测方式4的探测如图7所示,由于该方式检测时主要是利用了变形横波对纯横波无法企及的余下壁厚(即大于78mm至内壁)范围进行扫查,且该变形横波是由探头声束入射后的折射纵波产生的,故用该法检测时对缺陷的定位分二种情况进行。横波发现的缺陷。此时固定探头不动,先用尺从探头入射点量出已记录的弧长在外圆周上对应的位置b(b’),此点即为变形横波在工件外圆周上的入射点(或称为折射纵波在此处的反射点,也是标注缺陷外圆弧长的参考点),再以仪器读数ζ’减去ζ值,得出ζ“,即为变形横波到达缺陷处的声程值,再可按检测方式3对缺陷进行计算定位。

5 结果分析

在对比试样上用折射纵波先找到外壁人工伤(图7中的b点),并使其回波达最高,用尺量出探头入射点至外壁人工伤的弧长和弦长L,记下此、L值。在仪器上按L值调整声程扫描比例,使仪器上折射纵波在外壁人工伤处的回波位置为ζ。继续移动探头扫查内壁人工伤,由于此时是利用变形横波进行扫查,按纵波与横波二者波速之比约1∶2经实际计算后确定横波对内壁人工伤处的回波在仪器上的位置。

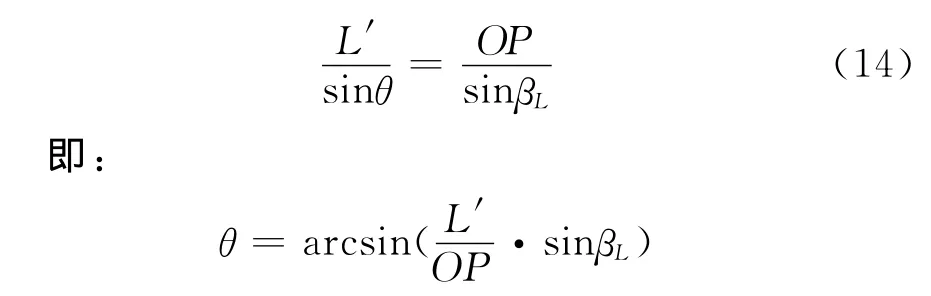

实际检测中:若发现仪器读数小于等于ζ的回波时,则可确定是折射纵波发现的缺陷,该缺陷的定位方法为:设仪器读数为L’,缺陷位于图7中的P点,依余弦定理有:

式中:OP为缺陷至圆心的距离;R为工件的外半径;Pd为缺陷至外表面的实际深度。

则缺陷距外圆表面深度为:Pd=R-OP

依正弦定理:

缺陷的外圆弧长为:

当仪器回波读数大于ζ时,则可确定是由变形

第一种、第二种检测方式均与常规的锻件检测无异,不存在特别的变化因素,故不再赘述。

第三种检测方式主要考虑缺陷的取向与入射波的角度,为尽可能的使缺陷回波得到较高的反射。即使入射波的角度在(33°~57°)之间,且利用纯横波扫查,提高缺陷的检出率。但由于此时筒体内不能形成有效地内壁反射波,所以对外壁近表面缺陷的检测有一定的局限,只能依靠入射的一次波对一定壁厚范围(不大于78mm)进行扫查。但好处是对相应的缺陷定位、定量较容易。

第四种检测方式是关键的步骤。该方式能以一次波(折射纵波)探测外表面的缺陷,通过入射纵波在外壁反射的横波聚集作用,使入射到内壁的声束能量增强(与小角度纵波切内壁法和变形横波切内壁法相比检测灵敏度高出12dB左右),提高了对内壁缺陷的检出率,保证了对整个壁厚范围的质量控制,但缺陷的定位、定量较为麻烦。

第四种检测方式中在对比试样上调整灵敏度,内槽回波要高于外槽回波,出现这种现象的原因有:① 与折射纵波与外壁槽的相对倾斜角有关;② 折射横波在内壁上有会聚作用。

采用该法在实际检测中,在距筒体端头280mm处发现内壁表面两处缺陷,轴向长度分别为11,20mm。其反射波高均与试样的内壁人工伤(槽长25mm,槽宽1.5mm,槽深1.5mm)波幅相等,经内窥镜检查及测量,确定是加工不慎导致的轴向拉刀槽,尺寸分别为长13mm,宽1.8mm,深1.3mm及长17mm,宽2.1mm,深1.1mm。造成缺陷波高与人工伤波高相等而尺寸不符的原因可能有:①拉刀槽的形状、与声束的夹角不完全与人工伤一致、②对比试样与筒体表面光洁度存在差异有关。

综上所述,对于壁厚/外径比τ不小于0.2的厚壁管件类探伤,目前常用小角度纵波切内壁法和变形横波切内壁法,从超声原理分析及试验情况来看,均存在由于声束折射角度的原因而导致的缺陷检出率及检测灵敏度不足的现象,采用特殊变形横波法进行检测的好处是在对比试样上能分别得到内、外壁刻槽的清晰回波,在工件中传播的声束折射角为45°且信号的信噪比满足检测要求,检测灵敏度得到提高,使检测结果的可信度得到保证。

6 结论

手工方式检测相对来讲成本较低、检测的准确性、可靠性较好、使用灵活。需批量检测宜采用半自动或全自动的检测设备,配置多通道超探仪,检测信息电子化处理。不仅可减少漏检的概率,避免繁琐的缺陷定位计算,还可提高检测效率、减轻检测劳动强度。至于相控阵检测,可以利用扇扫的功能尽可能实现对各不同角度、深度缺陷的扫查,实现检测的全覆盖,但对超出纯横波检测范围的区域,仍需辅助非常规扫查方式。

[1]杨世维 大口径厚壁无缝钢管超声波探伤[J].无损探伤,1984(2):31-33.

[2]李建军 厚壁无缝管纵向裂纹超声波探伤[J].无损探伤,1991(2):16-19.

[3]胡天明.超声探伤[M].武汉:武汉测绘科技大学出版社,1994:213-222.