基于有限元的挖掘机动臂性能优化分析

2013-10-22杨彩红马永杰

杨彩红,马永杰

(1.河南农业职业学院 电子信息工程系,河南 郑州 451450;2.河南农业职业学院机电工程系,河南郑州 451450)

0 引言

随着科学技术和计算机技术的快速发展,在产品的设计过程中,优化分析技术已得到越来越广泛的应用和发展。如何在设计方案过程中找到一组最合适的设计变量,在性能最优的范围内,使所设计的产品结构最合理、质量最高、成本最低,同时又能快速满足客户的个性化需求,是本文所要解决的问题。借助于有限元分析系统能够准确又快捷地对所设计的产品进行性能的优化分析,并直接决定产品的最终设计结果,因此,快速、有效地建立有限元模型,将对产品的性能优化设计起到积极的作用。

液压挖掘机是现代工程机械的重要设备,挖掘机工作装置中的动臂结构直接决定了机器的整体性能、工作可靠性和安全性能。本文以挖掘机工作装置的动臂为目标进行了性能优化,在满足结构要求的同时,降低了应力,提高了局部刚度。

1 参数化建模

在产品设计和开发过程中,如果在设计阶段就能够对产品性能有深入的了解,并在此基础上建立合理的有限元模型,在随后的优化分析过程中就能达到事半功倍的效果。优化分析时若对相关设计点单独建立几何模型,工作量大,故需要采用参数化建模方法以满足产品的快速设计过程。参数化建模一般应用在有限元技术上,其最终目标是能使模型按照产品的设计意图进行灵活的修改。结构参数的提取是参数化建模的基础,包括长、宽、高、关键点、边界条件、板材厚度、型材截面积、材料及相关物理特性、不同载荷下的工况等。

参数化建模方法主要有两种:①在CAD软件中建立参数化模型,然后导入有限元分析软件中并利用电子表格等方式对主要参数进行系统的管理;②通过编写脚本形式直接建立参数化模型,在有限元分析软件中进行相应的优化分析。

2 基于有限元技术的性能优化过程

2.1 有限元分析技术

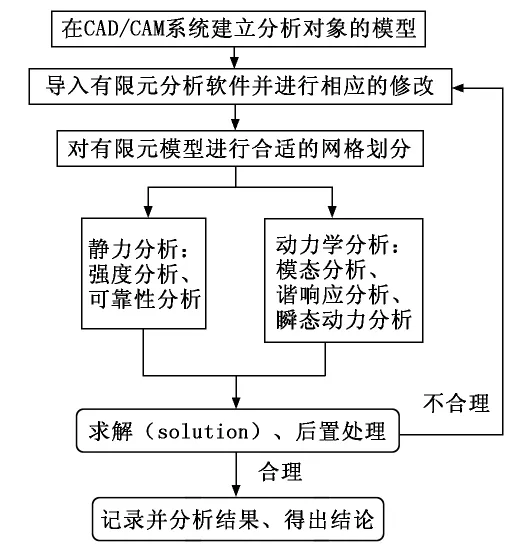

随着CAD技术、参数化建模和有限元分析技术的发展,运用有限元法对产品的结构进行设计、计算、分析、优化已经有了很大的进步。有限元法在我国应用较晚,并主要集中在力学领域,因此对挖掘机这类复杂的工程机械进行有限元分析还存在一定的局限性。本文主要在ANSYS环境下利用有限元技术对挖掘机动臂结构进行分析,并以性能为目标在后处理过程中完善和优化产品整体结构。图1为在ANSYS软件中的有限元分析过程。

2.2 性能优化设计与有限元技术的结合

优化设计是在计算机技术基础上发展起来的一门先进技术,它能够保证产品具有最优性能、减轻产品重量或体积、降低成本。首先需将工程实际问题转化为优化设计的数学模型,然后根据数学模型的特性,选择适当的结构参数、约束、特征等建立模型,通过计算机求得最优解。

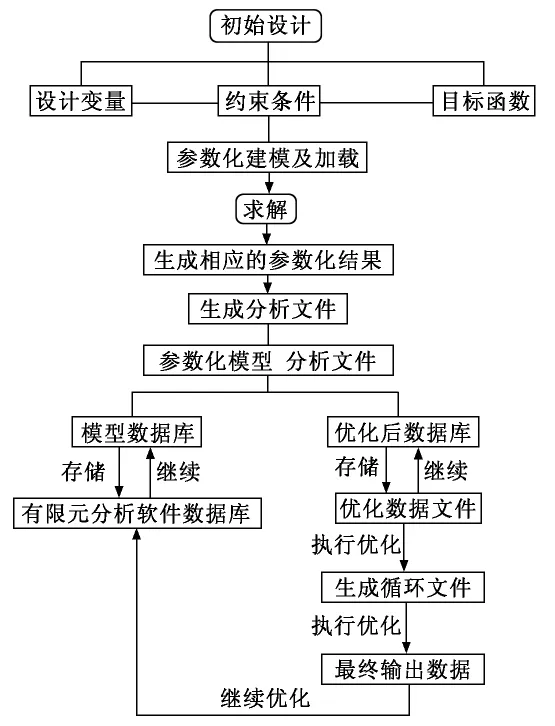

功能是反映客户对于产品个性化需求的某种行为的能力,性能则成为对实现功能的程度和持久性的度量。性能驱动的优化设计是一个循环收敛的过程,通过分析产品生命周期不同阶段的性能需求,进行产品结构的重组及多次分析以求得最合理设计。有限元分析软件的优化设计功能在参数化建模的基础上能及时发现设计过程中的约束机制和初始参数设置的不合理性,并通过提取产品结构的参数及约束重新组织层次结构,反驱动优化过程,形成一个模型优化的循环过程,从而得到最优的模型,提高优化效率,以达到快速响应客户个性化需求、缩短设计周期的目的。图2为以性能为目标的优化设计流程图,其中的设计变量、约束条件、目标函数均是围绕产品性能而设定,并在优化过程中不断改进以求得最优解。

图1 有限元分析过程

图2 性能优化设计流程图

3 挖掘机动臂性能优化分析

液压挖掘机的工作装置主要由动臂、斗杆、铲斗、油缸和一组连杆机构组成,在工作过程中承受着很大的外载荷,在不同的工况下会产生不同的应力及变形,其性能的优劣将直接决定挖掘机的可靠性和安全性。本文以动臂为分析对象,其主要由侧板、盖板、动臂油缸、吊耳等组成,在建模过程中,为了适应有限元分析系统对模型简化的要求,省略了不影响分析结果的圆角、螺纹孔、倒角等特征。

3.1 动臂强度分析

在挖掘机工作过程中,工作装置的三组油缸变化会形成很多种工况,最具代表性的工况有3种:最大挖掘半径、最深挖掘位置和最大作用力臂位置。

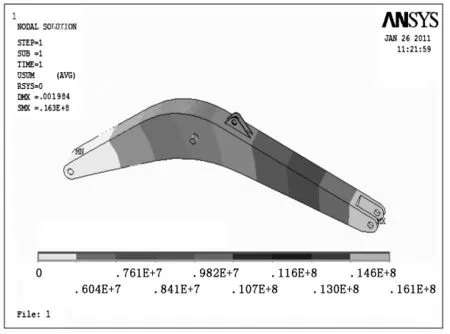

在不同工况下挖掘机工作装置承受的载荷及着力点各有不同,其应力集中部位、危险截面位置也不同,在施加载荷和约束时要具体问题具体分析。工况三工作装置的状态是动臂油缸全缩,在对其施加载荷时,各铰点处均是通过销轴连接的,载荷难以确定,因此,采用通过销轴传递载荷的加载方式,同时选择受力物体的内圆柱面,且方向只能沿径向。图3为优化前动臂的应力图。由图3可以看出,动臂的最大应力为18.4 MPa,发生在与斗杆的连接处,在后续工作的优化过程中要着重考查这一部分的性能变化。

图3 优化前动臂应力图

3.2 动臂优化设计

对于挖掘机动臂的优化方案就是寻找一个能够最节省材料且强度能够符合工作要求的方案。根据相应的性能要求,在ANSYS辅助下进行了优化分析,根据优化分析结果,动臂的宽度对应力及变形的影响不大,从节省材料方面考虑,将宽度适当减小20%;动臂上销轴的直径相应增大10 mm,以满足强度要求;与斗杆相连接的耳板厚度增加5 mm,以减小应力集中影响。

优化完成后再次对动臂进行强度分析,得到的应力及变形云图如图4所示。优化后最大应力值为16.1 MPa,小于优化前的数值,仍在工作安全范围内,并且应力集中现象明显减弱,最大应力均布在与斗杆连接的耳板部分。可以看出,经过优化后,大大减少了动臂的材料及质量,但其危险截面的应力却相应减小,符合性能优化设计的“最优化”设计思想。

图4 优化后动臂应力图

4 结论

(1)本文采用参数化建模方式建立了挖掘机动臂模型,当在后续优化过程中需要更改结构尺寸时,只需要根据分析结果输入相关数据即可以快速重生成模型,缩短了设计过程。

(2)利用有限元技术以强度性能为目标对挖掘机的动臂结构进行优化分析,最终结果显示优化后节省了材料,减轻了整机重量,同时性能却更符合实际工况,使动臂结构达到了一个最优的设计组合,为设备制造企业降低了成本,加快了设计过程,能快速满足客户的个性化需求,提高产品可靠性。

[1]杜平安,王豪才.产品CAD中的参数化建模方法[J].计算机辅助设计与制造,1996(6):83-87.

[2]魏喆,谭建荣,冯毅雄.一种广义性能驱动的机械产品方案设计方法[J].机械工程学报,2008,44(5):1-10.

[3]刘尔烈.有限单元法及程序设计[M].天津:天津大学出版社,1999.

[4]谢友柏.现代设计与知识获取[J].中国机械工程,1996(6):36-41.