桥式起重机主梁快速设计系统的研究与应用

2013-10-22徐伟军刘慧星

徐伟军,刘慧星,刘 峰

(河南卫华重型机械股份有限公司,河南 新乡 453400)

0 引言

桥式起重机作为实现生产过程机械化、自动化的重要工具和设备,广泛应用于工业生产的各个领域。在经济快速发展的今天,起重机的种类和个性化需求也随之增加,给起重行业带来了新的挑战。而其机构形式较为稳定的特点,又导致设计师将大部分时间花在重复产品的设计上,延长设计周期[1]。

在三维软件的支承下研究变型设计、参数化快速设计,开发相应的软件,将设计师的知识经验编制成相关的程序与三维软件相结合开发基于知识的参数化快速设计系统,能很好地解决企业所面临的问题。设计计算是产品设计的关键依据,将CAD技术应用于机械零件的设计计算中,避免了人工干预设计经验的加入,改变了繁琐的人工计算和检索,使缺少设计经验的设计师设计出来的产品和经验丰富的设计者相差无几,提高了产品的开发效率和质量。

建立桥式起重机主梁的设计计算与校核程序,通过对Solid Works的二次开发,将从人机交互界面获得的设计参数导入模型并对其驱动,得到新的三维模型,然后对生成的工程图进行调优,最终用于指导主梁的生产过程。

1 主梁的设计计算

1.1 组合梁的截面设计

当型钢梁不能满足承载能力或使用条件时,应采用组合梁。工程机械中箱型组合梁是应用最多的,当梁的跨度比较大时,采用变截面设计。其中截面高度、腹板尺寸、翼缘板尺寸是设计关键[2]。

梁的最大高度应满足机械总体布置的要求,根据给定值确定,如果未给出则不受限制。梁的最小高度应满足由静挠度控制的刚性条件,即与载荷(集中载荷或分布载荷)、截面尺寸和跨度有关。实际选用梁的高度时,还要满足经济梁高,即按经济条件确定的截面高度应使梁的翼缘和腹板的总重量最小,最终使梁高h与经济高度h j相差不超过20%,这样对总重量的影响最少[3]。

腹板的高度h0稍小于梁高h,一般为h=1.03h0,并依据钢板规格,一般取10的倍数。腹板厚度应根据经验公式计算,使其满足抗剪强度和局部稳定性的要求。

确定了腹板尺寸后,通过从梁截面惯性矩中减去腹板部分的惯性矩得到翼缘所需的惯性矩,从而求得翼缘所需截面积,而该截面积是由翼缘的宽度和厚度决定的。翼缘宽度要根据整体和局部稳定性的条件确定。

1.2 加劲肋的布置及其构造设计

加劲肋的布置方式应根据《钢结构设计规范》中提供的有关腹板局部稳定性的验算方法来确定。针对腹板高厚比符合的条件来分析相应的情况,加劲肋分为间隔加劲肋和支承加劲肋。前者作用是加强腹板,在平面平稳的前提下,要求具有较大的宽厚比以提高抗屈曲能力;后者为了承受固定集中载荷作用处和梁的支座处的集中力[4]。

1.3 计算载荷类型及载荷组合

计算载荷分为常规载荷、偶然载荷和特殊载荷,针对起重机的工作环境与要求,在计算载荷时应考虑相关的载荷系数,包括自重振动载荷系数、起升动载系数和运行冲击系数。应根据起重机工作时遇到的实际情况考虑不同的载荷组合类型[5]。

1.4 强度、刚度、稳定性和疲劳校核计算

在起重机主梁的设计中,主梁的强度和刚度至关重要,计算时,将主梁简化为简支梁,将简化后的公式编入程序,对先前计算的数据进行校核优化,提高了正确性,缩短了计算时间。

2 快速设计系统

2.1 参数化模型的建立

参数化模型的建立是快速设计的基础和关键,零件草图要完全定义,不可欠定义也不可过定义,同时通过添加方程式的方法对有关联的尺寸进行关联,采用基于特征的建模方法。而装配体则要用草图进行装配以方便模型驱动,在参数化建模过程中应遵守以下原则:①草图的绘制要完全定义,不能出现过定义与欠定义;②尽量使用最少的线条控制装配位置,通过添加关系的方式约束;③采用全息建模的原则,制作模板时尽可能地将可能出现的各种情况全部考虑进去,以满足产品变化的需求;④根据实际情况选择零件的定位方式,不是所有的零件都需要草图完全定位;⑤为避免驱动过程中出现的问题不好查找,零件间最好不要添加方程式。

2.2 参数化设计流程

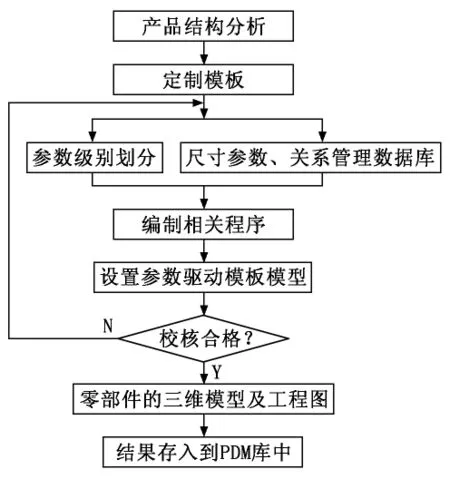

根据参数化设计特点,首先要对用户提供的参数进行分析,通过设计计算程序计算出其他所需参数;其次进行建模(包括材料明细表模板、零件模板、装配体模板、工程图模板等);用所计算好的参数驱动零件模板和装配体模板模型,从而生成新的模型;对新模型链接的工程图中出现的视图位置不合理、尺寸线重叠、零件序号交叉等问题进行调优;将结果保存到PDM库中。参数化设计流程如图1所示。

图1 参数化设计流程

2.3 二次开发技术

二次开发包括进程内开发和进程外开发。前者是将所开发的程序作为应用软件的一个工具来使用,使用时需要将其内嵌到应用软件中;后者所开发的程序是作为一个单独的软件使用的,程序运行时根据程序要求自动调用其他各种软件来完成工作。由于本系统对 Wor d、PDMWorks、Excel、Solid Works都进行了二次开发,整个系统涉及到多个软件,无法单独在一个软件中实现多功能,因此采用第二种方式。根据程序运行的步骤依次打开相应的软件并执行相应的动作,从而实现系统的全部功能。Solid work提供了强大的二次开发接口,对其所有的操作都可以用程序来控制。工作人员通过Visual Basic创建的人机交互界面输入相关数据,并利用Visual Basic调用数据库文件执行对Solid work、Excel等一系列的操作。

3 系统应用实例

该系统由参数化设计计算和PDM文件管理集成。通过人机交互界面输入用户给定参数,设计计算出其他参数并保存到数据库中。通过相应的程序,用工作站提取出数据实现对模型的驱动、工程图的调优、工艺信息的统计等。

在进入参数化系统之前,先保证各软件按要求进行设置,随后对系统初始化(包括数据库的初始化、PDMWorks的初始化),完成以上操作后进入参数化设计系统主界面对基本参数进行设置,包括主梁的截面计算(见图2)、主梁主参数设计计算(见图3)和主梁校核界面(见图4)。

图2 主梁截面设计计算界面

图3 主梁主参数设计计算界面

图4 主梁校核界面

4 总结

针对目前桥式起重机金属结构设计中存在的问题开发的本系统,与传统方法相比,能很好地减少重复计算,提高设计效率,减少人工干预,建立了人性化、稳定性高的设计系统,为起重机主梁的快速设计提供了理论方法,同时也对其他金属结构的设计提供了一种有效的方法。

[1]黄启良,王宗彦,吴淑芳,等.参数化变形设计中工程图调整技术优化研究[J].工程图学学报,2011(1):168-173.

[2]孙民,王志远,付为刚.桥式起重机起吊过程的动力学分析[J].设计与研究,2010(5):12-14.

[3]卢耀祖,郑惠强,张氢.机械结构设计[M].上海:同济大学出版社,2009.

[4]胡宗武,汪西应,汪春生.起重机设计与实例[M].北京:机械工业出版社,2009.

[5]李鑫.桥式起重机钢结构参数化设计系统研究与开发[D].大连:大连理工大学,2008:29-31.