进油嘴设计不合理引发涡轮冷却器失效分析

2013-10-22陈星,刘松,姜涛

陈 星,刘 松,姜 涛

(1.北京航空材料研究院中航工业失效分析中心,北京 100095;2.中航工业南京机电液压工程研究中心,南京 211106;3.中航试金石检测科技有限公司,北京 100095)

0 引言

涡轮冷却器(以下简称涡轮)是环控系统最后一级制冷附件,其原理是由发动机引出的高温高压空气,经前级散热器初步降温之后流入涡轮的蜗壳,在蜗壳内空气均匀地散布至进嘴环四周,而后流入进嘴环,经过进嘴,压力能转换为动能,气体变为高速气流流入涡轮盘内,冲击涡轮叶轮高速旋转。气体在其内膨胀做功,从而使得流出涡轮叶轮的气体温度降低,温度降低后的冷空气被送至座舱或设备舱,以供人员或设备冷却之用[1-2]。根据制冷原理的不同,目前制冷系统主要有蒸汽循环制冷系统和空气循环制冷系统;根据涡轮负载输出功率的不同,分配形式分为两轮升压式(涡轮—压气机)、三轮升压式(涡轮—压气机—风扇)、四轮升压式(涡轮—涡轮—压气机—风扇)和电动式;根据除水方式的不同可以分为低压除水和高压除水2种方式[3]。

飞行员在一次飞行过程中闻到有烧焦的气味进入座舱,稍后关掉涡轮冷却器紧急迫降,分解后发现涡轮冷却器风扇叶片和轴承严重损坏,且影响到发动机附近的构件。涡轮冷却器使用时间约55 h,蜗壳、壳体、涡轮叶片、风扇叶片等材料均为铝合金,轴、轴承内外圈和钢球材料均为ZGCr15钢,保持架为铜合金表面镀银。

涡轮冷却器的好坏直接关系到飞行员的人身安全,讨论其失效原因关系重大,特别是应从结构入手进行分析。本研究对涡轮冷却器结构设计和进油工艺进行分析,以确定其失效原因和后续改进方案。

1 试验过程与结果

1.1 涡轮冷却器宏微观观察

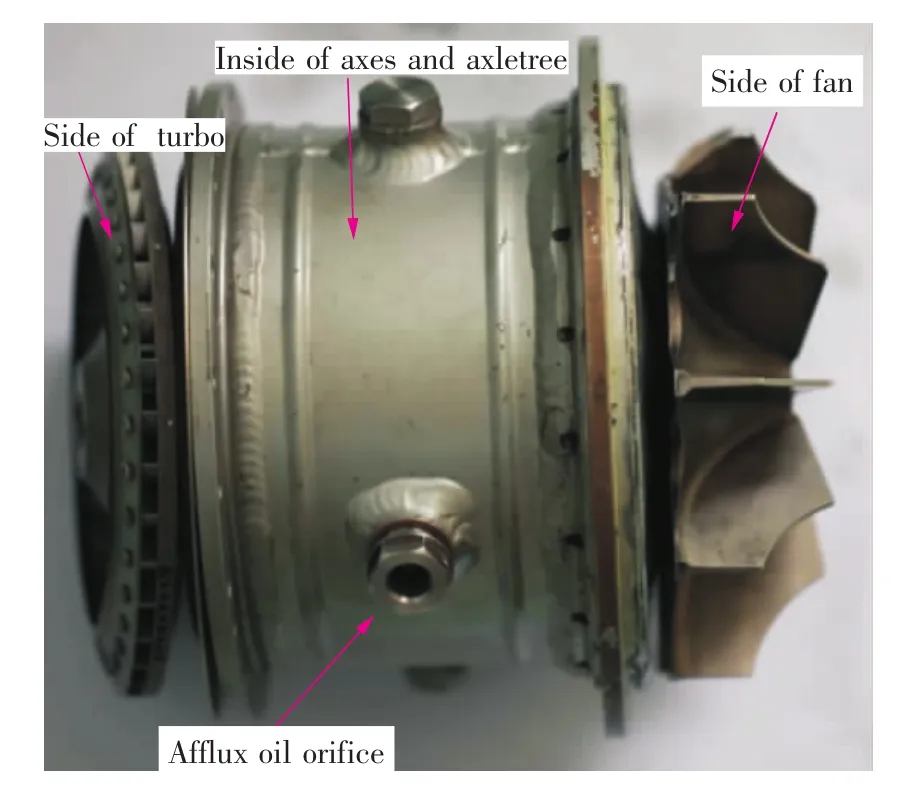

涡轮冷却器分为涡轮端、轴及轴承部件和风扇端(图1)。

1)涡轮端主要包括:涡轮蜗壳、涡轮盘、涡隔板。涡轮蜗壳中进嘴环内壁可见周向擦伤,其余部分完好。涡轮外观完整,外圆可见轻微刮伤。涡轮盘轮背与挡气圈配合面有轻微刮蹭。取下涡隔板,隔板内壁可见大面积焦糊状附着物(图2),隔板上面密封组件结构完整,能活动且弹性尚好,未见明显损伤。

图1 涡轮冷却器各部件外观形貌Fig.1 Appearance of turbo cooler

图2 壳体内壁远离进油嘴大面积区域可见烧焦形貌Fig.2 Great area adust apart from shell wall

涡轮端轴承损伤相对较轻,可正常拆卸,轴承未散架,转动也相对较灵活,可见较轻微的卡滞,轴承外圈可见明显的轴向磨损痕迹,内圈远离涡轮端的侧面可见局部发蓝。对9粒钢球进行观察,各钢球磨损相对较均匀,几乎未见明显磨小。对钢球进行测量,其直径由5.953 mm变为5.945 mm。

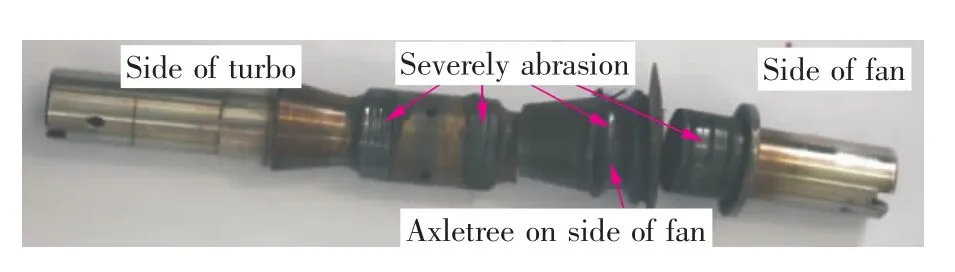

2)轴及轴承部件主要包括:壳体、轴承壳体及热电阻部件、轴及2个轴承、隔离衬套、挡油环、垫圈、2个油芯。安装于轴承壳体上的热电阻导线绝缘外层已熔化,且导线也断裂成多段。轴已发生明显的弯曲变形,在沿着轴线方向可见周向严重的损伤和刮蹭痕迹。靠近风扇端轴及轴承呈黑褐色,烧伤较严重,中间靠近弹簧处表面呈黄色,在涡轮端轴表面呈淡黄色(图3)。

图3 轴承外观Fig.3 Appearance of axletree

3)风扇端轴承呈黑褐色,外圈外表面可见多处周向损伤痕迹,保持架兜孔均严重磨损和变形,翻边呈近似椭圆形,钢球也散落出来,9粒钢球均被磨小,且其中有2粒钢球磨损相对较严重,对钢球进行测量,其直径由5.953 mm变为5.7 mm。内圈严重磨损,并与轴烧结为一体,隔离衬套、挡油环、垫圈已与轴烧结为一体,无法正常分解开(图3)。

油芯与轴承接触部位大面积呈黑色,且可见碳化断裂现象,包裹油芯的棉花大面积碳化呈片状,其中风扇端尤为严重(图4),用力挤压棉花球,仅有2~3滴黑色状润滑油滴出。

风扇转子已严重卡滞,风扇叶轮2片叶片断裂,对风扇叶片断口微观观察为过载断裂。与风扇接触的壳体外表面壳体密封齿已严重磨损缺失,挡板表面有周向严重刮蹭痕迹并伴有金属材料粘连。

综合以上外观分析可知,涡轮冷却器的风扇端较涡轮端损伤严重。壳体内部润滑油已消耗殆尽。

1.2 组织检查

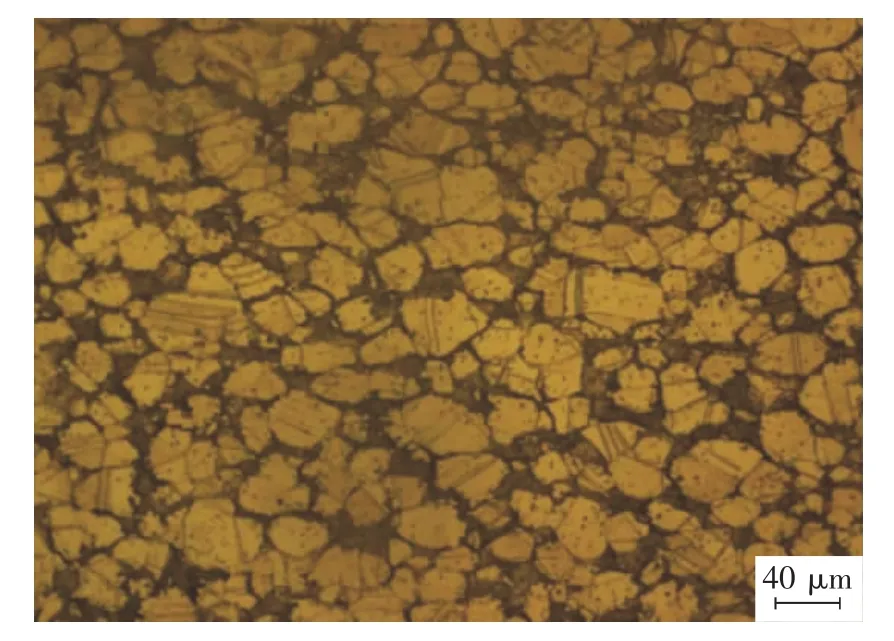

在涡轮端轴承和风扇端轴承垂直于内外滚道和保持架方向截取金相试样,磨制抛光腐蚀后进行金相组织观察。涡轮端内外滚道和钢球近表面可见轻微的组织粗大形貌(图5),未见其他明显异常,保持架组织未见明显异常,组织形貌见图6。风扇端内外滚道表面组织粗大,心部也可见部分组织粗大特征(图7),保持架组织粗大,组织形貌见图8。轴表面和心部组织、风扇叶片组织均未见明显异常。

图4 油芯外观形貌Fig.4 Appearance of oil core

图5 涡轮端轴承内、外圈金相组织形貌Fig.5 Metallographic appearance of side of turbo axletree

图6 涡轮端保持架金相组织形貌Fig.6 Metallographic appearance of side of turbo holding frame

图7 风扇端轴承内、外圈金相组织形貌Fig.7 Metallographic appearance of side of fan axletree

图8 风扇端保持架金相组织形貌Fig.8 Metallographic appearance of side of fan holding frame

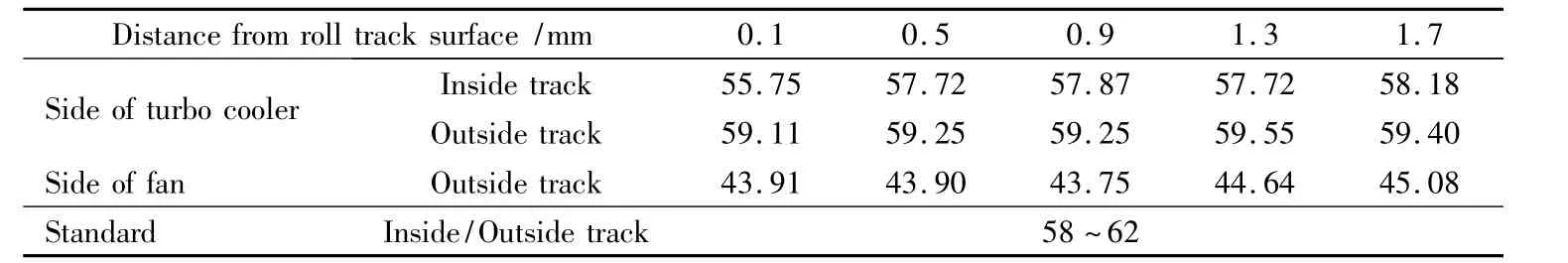

1.3 硬度测试

在涡轮端轴承和风扇端轴承垂直于内外滚道和保持架方向截取硬度试样,磨制抛光后进行洛氏硬度(HRC)和维氏硬度测试(HV200),结果见表1和表2。由表结果可知,涡轮端轴承内外圈滚道近表面硬度有轻微变化,心部硬度符合技术要求,钢球表面和心部硬度均低于技术要求。风扇端轴承外圈滚道近表面和心部硬度、钢球表面和心部硬度均远低于技术要求,由此说明风扇端轴承受温度的影响较大。

表1 轴承内外圈硬度测试结果Table 1 Hardness testing result of axletree inside and outside track HRC

表2 钢球及保持架硬度测试结果Table 2 Hardness testing result of ball and holding frame

2 分析与讨论

涡轮冷却器内部靠近风扇端轴承部分损伤最严重,且该区域表面形貌和损伤特征与剧烈磨损产生高温后的形貌较符合;因此,涡轮冷却器的失效主要是高温和干磨损作用的结果。

对以上构件材质进行对比分析,风扇端各构件表面和心部的组织和硬度有较大的变化,主要是由于高温对其作用的影响。涡轮端除滚道表面硬度和组织可见微弱变化,心部的组织和硬度均符合技术要求。由滚珠测量结果可知滚珠相对磨损较均匀,由此可排除材质的影响。

2.1 涡轮冷却器的失效过程分析

纵观涡轮冷却器的分解结果和试验分析结果,对该起故障的失效顺序进行判断[4-7]。一方面,从损伤最严重的角度进行分析,可知靠近风扇端轴承为主要肇事件;另一方面,风扇叶片断口为过载打坏形貌,轴的偏心损坏应先于叶片的过载打坏;而轴的弯曲变形部位也正好处于靠近风扇端轴承部位,该处轴承内圈与轴已发生严重熔化于一体;因此,可确定靠近风扇端轴承部位为首先发生破坏位置。在风扇端轴承处的保持架和钢球均有不同程度的损伤,保持架为铜合金,受温度较严重;而钢球为轴承钢,在工作过程中受内外圈磨损较严重,钢球的磨损和保持架的变形两者互相作用加剧了轴承的失效。结合轴承各部件烧焦和损伤形貌,可知温度起主要作用,高温的产生与剧烈摩擦(干磨)有直接关系,可大致判断钢球和内外圈的剧烈干磨产生的高温为故障的直接原因;因此,该零件的失效过程:首先靠近风扇端轴承部位钢球由于剧烈磨损而产生高温和保持架变形,随后导致轴承内圈与轴发生干涉摩擦熔化粘连,继而促使轴在轴承处发生弯曲变形,引起了风扇与壳体偏磨和破坏损伤。

2.2 失效原因分析

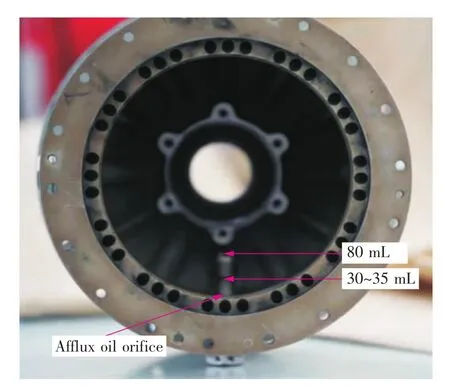

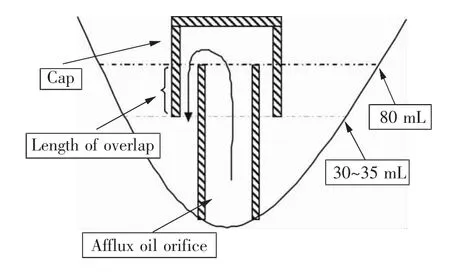

轴承属于精密转动组件,对各方面的技术要求均较高,一旦发生故障,整个系统将受到影响。该轴承失效呈现高温大面积烧伤及粘连,产生该失效模式的原因可从以下几个方面进行分析,例如轴承转速较快、保持架开裂、钢球尺寸不符合要求、异常应力或者润滑油缺少等等。1)当轴承转速较快,轴与轴承的摩擦、钢球与轴承内外圈的摩擦均较激烈,在同等条件下,风扇端的轴承和涡轮端的轴承损伤程度均会较严重,这与试验结果涡轮端轴承相对较完好,磨损也较轻,且钢球直径由5.953 mm 变小为 5.94 mm 或 5.95 mm 不符;因此,可基本排除轴承转速过快对涡轮冷却器失效的影响。2)保持架开裂。通过对2个轴承的保持架宏观和体式镜观察,保持架只可见由于变形产生的裂纹,未见其他异常,因此也可排除保持架的裂纹问题。3)从钢球的尺寸测量结果可知,除了风扇端保持架中有2个钢球尺寸稍小外(可能是由于轴发生弯曲变形后轴承内外圈对钢球的挤压),而其他钢球尺寸较均匀,可大致排除钢球尺寸的影响。4)当风扇端承受异常应力,致使风扇与壳体发生偏磨、轴与轴承发生偏磨,那么在轴承内圈和轴上应留下相对应的一圈周向磨损痕迹,与实际观察轴在沿着轴线方向,只有宽度约1/3圆周上可见严重磨损,其他位置几乎未见损伤情况不符,也可排除异常应力对风扇的作用。5)润滑油缺失。首先从轴和轴承表面颜色呈黄色和黑褐色来看,风扇端轴承的钢球与轴承内外圈有明显的剧烈磨损痕迹,分析认为与润滑油的缺失关系较大。当润滑油缺失,轴与轴承、钢球与轴承内外圈均会产生干磨,继而产生短时高温。其次涡轮冷却器内部几乎未见润滑油倒出,挤压棉花也只可见2~3滴,可判断轴承内的油已是消耗殆尽,普查外场同型号飞行时间相当的飞机存油量也较少。最后采用从底部进油嘴充油方式,最高的储油位置处于进油嘴帽子的下边缘,该处所存储的油量约为30~35 mL(图9),达不到规定值(80 mL)。按照实验室阶段的润滑油消耗速率数据(进油40 mL、工作75.5 h),该故障件涡轮冷却器的工作时间约为55 h,那么冷却器共消耗的平均润滑油量约为29 mL,而在仅剩的约6 mL的油量下油芯能否进行正常工作有待验证,也就是说,此时油量所剩不多甚至就消耗殆尽;因此,润滑油的缺失是造成轴承激烈干磨的主要原因。接下来对润滑油缺失的原因做详细分析。

2.3 进油嘴设计及加油方式分析讨论

冷却器的进油嘴采用倒置方式安装,进油嘴在结构的下部,且在进油嘴的顶部有一个帽子,润滑油通过进油嘴到达壳体的外部,再通过壳体外壁分布的包裹棉花油芯毛细作用给轴承润滑。

首先讨论进油嘴长度的设计,进油嘴上部即为轴及轴承组件,进油嘴的长度受结构空间的限制已达最大值,也就是说在此进油嘴长度情况下能加油的最大值为80 mL,可以达到技术要求值。

其次讨论帽子的作用和对加油的影响,帽子位于进油嘴的顶部,其作用主要是防止飞机在进行复杂动作时润滑油倒进进油嘴而影响润滑效果和寿命。对于涡轮冷却器自身的注油工艺问题,每次往进油嘴注入20 mL,然后再抽出进油嘴内留存的润滑油,当抽出的润滑油小于20 mL时表明内部油量未能加到规定值。接着再往进油嘴注入20 mL,然后再抽出进油嘴内留存的润滑油,循环往复,直到最后一次抽出的润滑油大于20 mL为止。由于进油嘴顶部的帽子的存在,进油嘴与壳体之间联通的界面为30~35 mL水平线,润滑油在涡轮冷却器自身的加油工艺指导下最后定格在30~35 mL。也就是说,顶部的帽子无形中减小了润滑油的装载量。为了实现进油嘴帽子的功能,又能最大限度的注入润滑油,关键是减小帽子的下边缘与进油嘴重叠长度(图10)。

图9 涡轮冷却器进油内部结构图Fig.9 Inside configuration about afflux cooler

2.4 预防措施

针对涡轮冷却器润滑油缺失的问题可采取以下几个预防措施:1)加大进油频率,针对缺油最简单有效的方法当然就是加大进油的频率,减小定检周期,可通过试验确定涡轮冷却器具体工作润滑油的消耗速率,并且留有一定裕度,进而确定进油周期;2)改变进油方式,从试验室条件来看,从上侧的进油嘴充油可保证充足的存储量,若是机载空间允许的条件下可改变进油方式;3)更改进油嘴结构设计,由于固定的进油嘴结构和固定的进油方式决定着固定的存储油量,存油量的极限条件为进油嘴帽子的下边缘。在结构允许的情况下,若能将进油嘴帽子的下边缘位置提高或将整个进油嘴适当加长,对涡轮冷却器的存油量有着重要的作用。

图10 进油嘴加油示意图Fig.10 Working sketch map about afflux oil orifice

3 结论

1)涡轮冷却器破坏是由于润滑油缺失,使风扇端轴承发生干涉磨损并产生高温,进而引起轴的弯曲变形、粘连和叶片的磨损、破坏;

2)造成涡轮冷却器润滑油缺失的原因主要是由于在现有的注油工艺下进油嘴设计不合理,未能注入到规定值。建议通过采取将进油嘴帽子的下边缘位置提高或将整个进油嘴适当加长等措施来适当减小进油嘴与帽子的重叠长度,以增大存油量。

[1]陈永富,陈兰芳.飞机环控涡轮冷却器轴承壳体制造工艺研究与应用[J].航空精密制造技术,2005,41(4):34-38.

[2]付杨,梅志光,曹晖,等.ACM综合试验台的研制[J].航空维修与工程,2009(5):78 -80.

[3]张兴娟,杨春信,袁修干,等.民用飞机大型座舱制冷技术的发展[J].国际航空,2009(6):70-71.

[4]宋海荣,赵爱国,刘元春,等.某发动机轴承失效原因分析[J].失效分析与预防,2006,1(2):49-52.

[5]陈康敏,罗启富,许晓静,等.柴油发电机组涡轮增压器主轴轴承失效分析[J].材料工程,2003(增刊):333-336.

[6]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:63 -65.

[7]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000:120-140.