航空发动机风扇叶片裂纹失效分析

2013-10-22佟文伟

佟文伟

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

风扇是航空涡扇发动机的关键部件之一,其主要作用是压缩发动机的工作介质——空气,提高其压力。风扇叶片是航空涡扇发动机最具代表性的重要零件[1-2],它的质量及工作好坏将对发动机的工作效率、安全性和可靠性产生直接的影响[3-4]。一旦风扇叶片出现断裂故障,其断片随气流向后飞出,会打坏后面流道内的零部件,造成极为严重的后果。由于工作转速高、形体单薄,以及受载荷状况严酷和工作环境复杂的影响,风扇叶片成为发动机试验和使用过程中故障率较高的零部件之一[5];因此,对风扇叶片的材料选择、设计方法和制造技术都提出了非常高的要求。钛合金的密度低、比强度高,具有较高热强性、持久强度和优异的耐腐蚀性能,对在振动载荷及冲击载荷作用下的裂纹扩展敏感度低,在航空发动机的风扇和压气机叶片、盘、机匣等零部件中都获得了重要应用[6-9]。随着钛合金在航空发动机上广泛的应用,钛合金零部件的失效问题也变得日益突出,必须对导致钛合金零部件失效的影响因素进行深入地分析,并采取有针对性的措施加以改进。

航空发动机风扇叶片所用材料为TC4钛合金,主要加工工序为:模锻→机械加工→表面喷丸。在经历较短时间的试车后,该叶片的叶尖部位产生了裂纹。本研究对风扇叶片故障件进行外观检查、裂纹断口分析、叶尖端面检查和叶片材质分析,明确故障风扇叶片裂纹的属性以及导致其过早产生裂纹故障的主要原因,并提出相应改进建议。为避免类似故障的重复发生提供重要的技术依据。

1 试验过程与结果

1.1 故障叶片外观检查

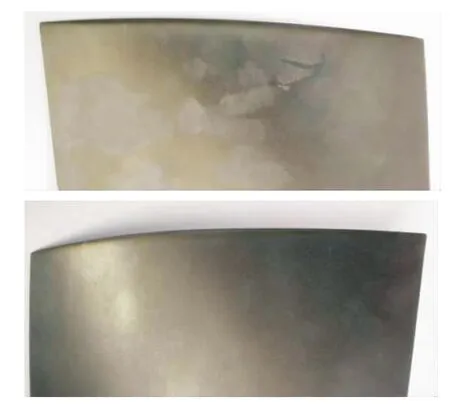

图1为故障风扇叶片局部外观形貌。整个叶片外形完好,没有明显的损伤痕迹;叶片表面大部分区域为亮白色,颜色正常,仅在叶尖边缘处有明显的氧化变色现象,且叶背侧的氧化变色重于叶盆侧。经荧光探伤检查,裂纹位于叶尖边缘的氧化变色区域内、距叶片进气边约31 mm处。图2为裂纹的宏观放大形貌,该裂纹已贯穿叶片厚度方向,在叶盆和叶背侧均清晰可见。

图1 故障叶片外观形貌Fig.1 Appearance of the failed blade

图2 裂纹宏观形貌Fig.2 Macro-appearance of the crack

1.2 断口宏观观察

裂纹打开后的断口宏观形貌如图3所示。断口较平坦,局部有明显的摩擦挤压痕迹,没有明显的塑性变形,大部分区域呈灰白色,边缘局部区域呈灰黑色。断面可见清晰的放射棱线和疲劳弧线特征,表明裂纹断口为疲劳断口。由放射棱线和疲劳弧线的方向可以判定,裂纹起源于叶背与叶尖端面相交的棱角处(图3箭头所指)。

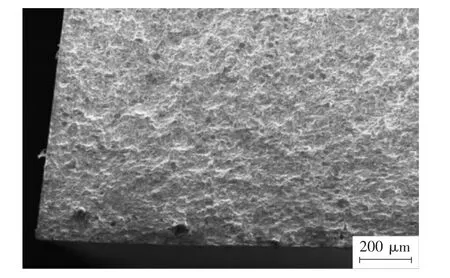

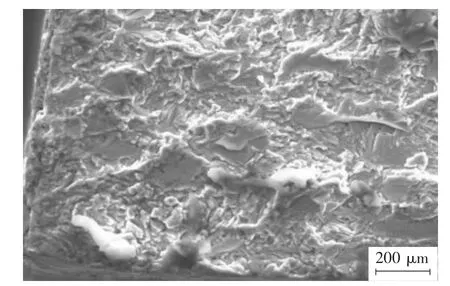

1.3 断口微观观察

在扫描电镜中观察,裂纹断口疲劳源区较平坦,放射棱线和疲劳弧线特征清晰可见(图4);放大观察,断口疲劳源区可见磨损痕迹,未发现有明显的冶金缺陷(图5)。进一步放大观察,裂纹断口的疲劳扩展区可见大量清晰、细密的疲劳条带,在疲劳扩展区末端才可见少量的二次裂纹(图6),进一步表明该裂纹断口为高周疲劳断口。

图3 裂纹断口宏观形貌Fig.3 Macro-appearance of the fracture surface

图4 裂纹断口疲劳源区低倍形貌Fig.4 Low-power appearance of the fatigue source region

图5 裂纹断口疲劳源区高倍形貌Fig.5 High-power appearance of the fatigue source region

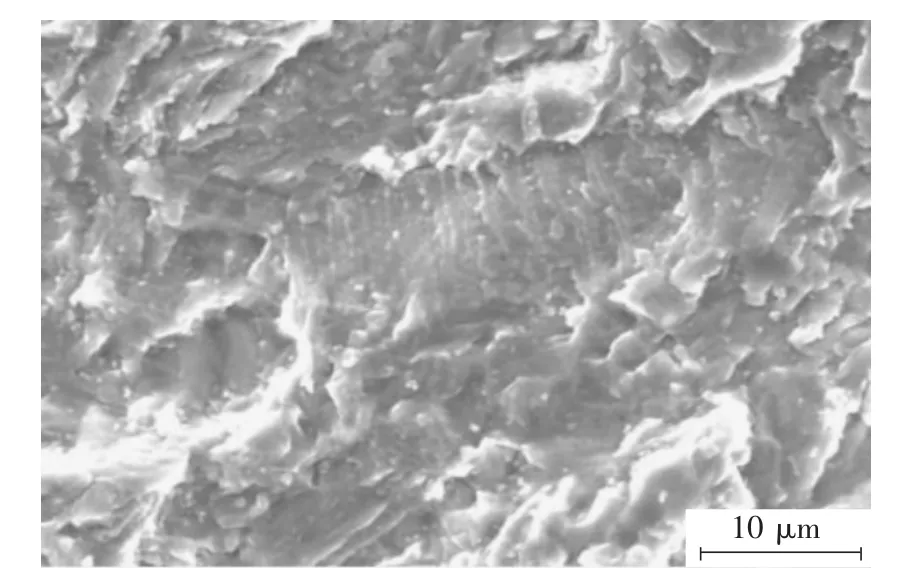

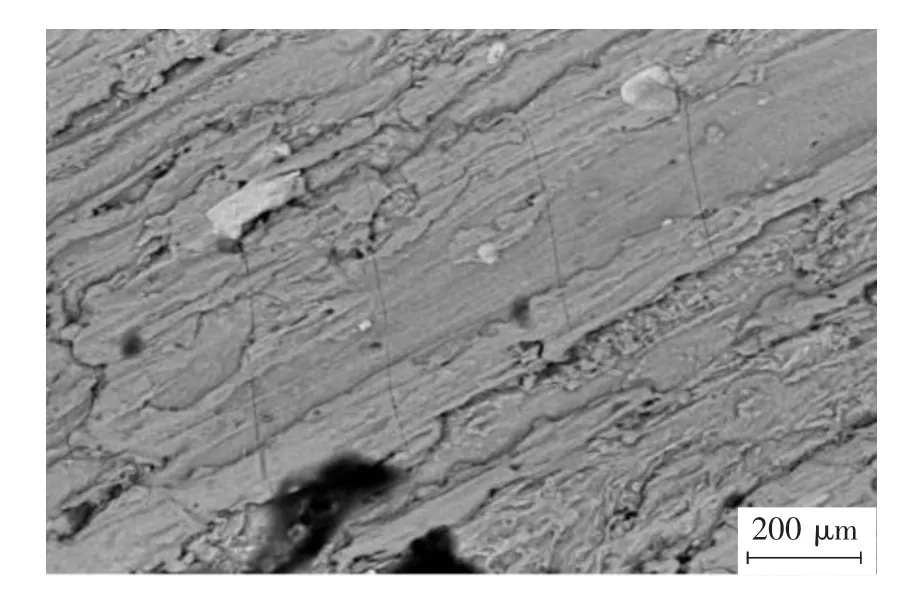

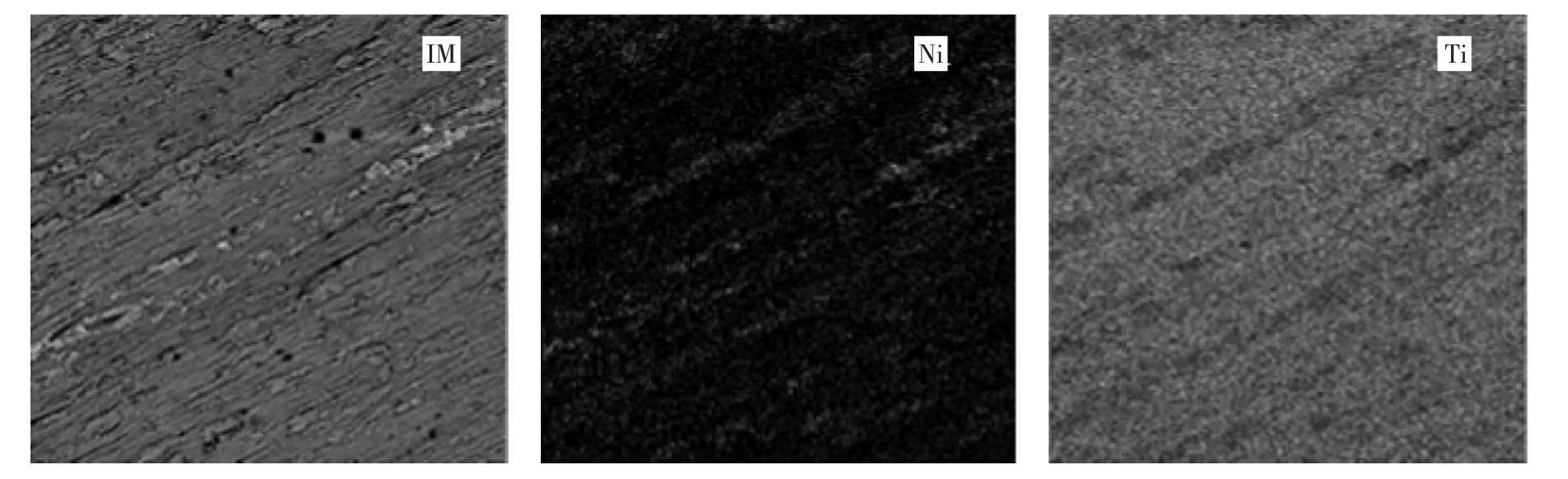

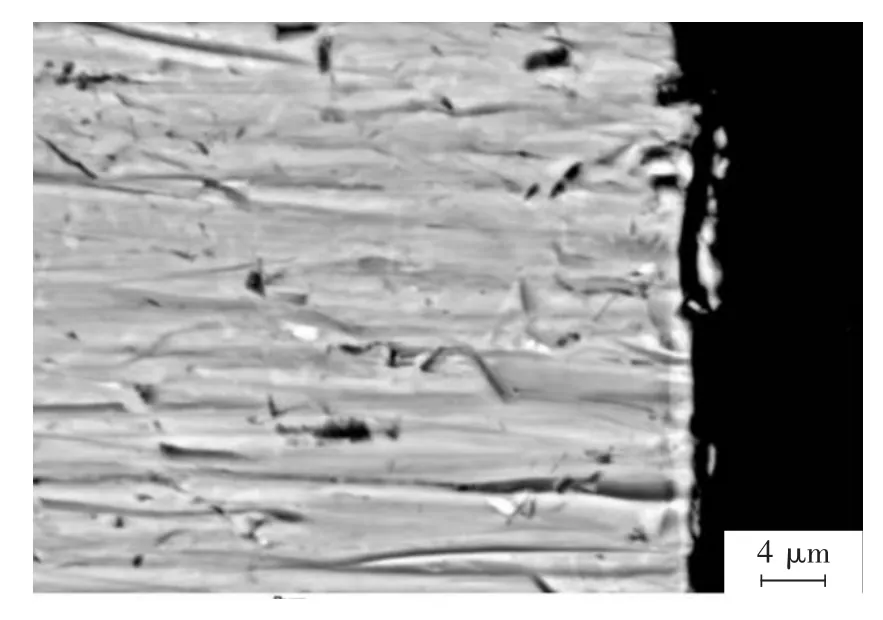

1.3 叶尖端面检查

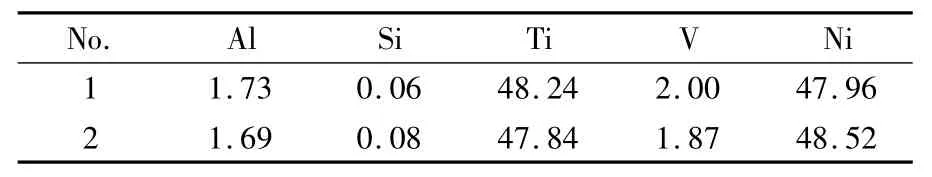

叶尖端面微观形貌如图7所示,可见明显的摩擦痕迹,局部存在清晰的微裂纹。对叶尖端面进行能谱分析,结果见表1,除故障风扇叶片基体材料(TC4钛合金)成分外,还含有较高的Ni元素;对叶尖端面进行元素面分布扫描,结果见图8,可见Ni元素沿着叶尖端面的摩擦痕迹分布。在叶尖处制取纵向截面试样进行金相分析,结果见图9,可见在叶尖端面存在摩擦产物。

表1 叶尖端面能谱分析结果(质量分数 /%)Table 1 EDS analysis results of the blade tip(mass fraction/%)

上述检查结果表明,在发动机工作过程中,钛合金风扇叶片与机匣镍包石墨封严涂层发生较严重的摩擦,会在叶尖端面生成硬而脆的摩擦产物层及微裂纹。

图6 裂纹断口疲劳扩展区微观形貌Fig.6 Micro-appearance of the fatigue extension region

图7 叶尖端面微观形貌Fig.7 Micro-appearance of the blade tip

图8 叶尖端面元素面分布Fig.8 X-ray mapping of the blade tip

图9 叶尖纵向截面微观形貌Fig.9 Micro-appearance of the longitudinal section of the blade tip

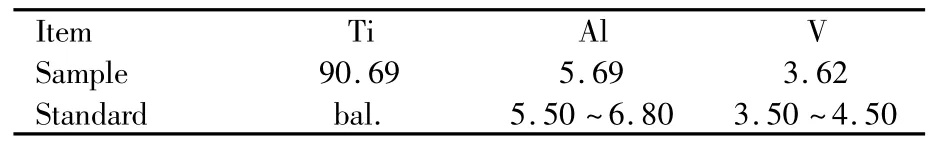

1.4 化学成分分析

在故障风扇叶片基体取样进行化学成分分析,结果见表2。可以看出,故障叶片的化学成分符合技术标准。

表2 故障叶片的化学成分(质量分数 /%)Table 2 Chemical composition of the failed blade(mass fraction/%)

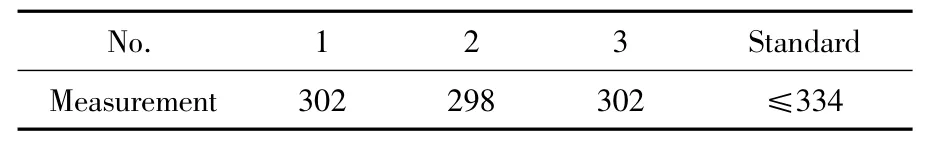

1.5 硬度检测

对故障风扇叶片进行布氏硬度测试,结果见表3。可以看出,故障风扇叶片的硬度符合技术标准的要求。

表3 故障叶片硬度测量结果Table 3 Hardness testing results of the failed blade HB

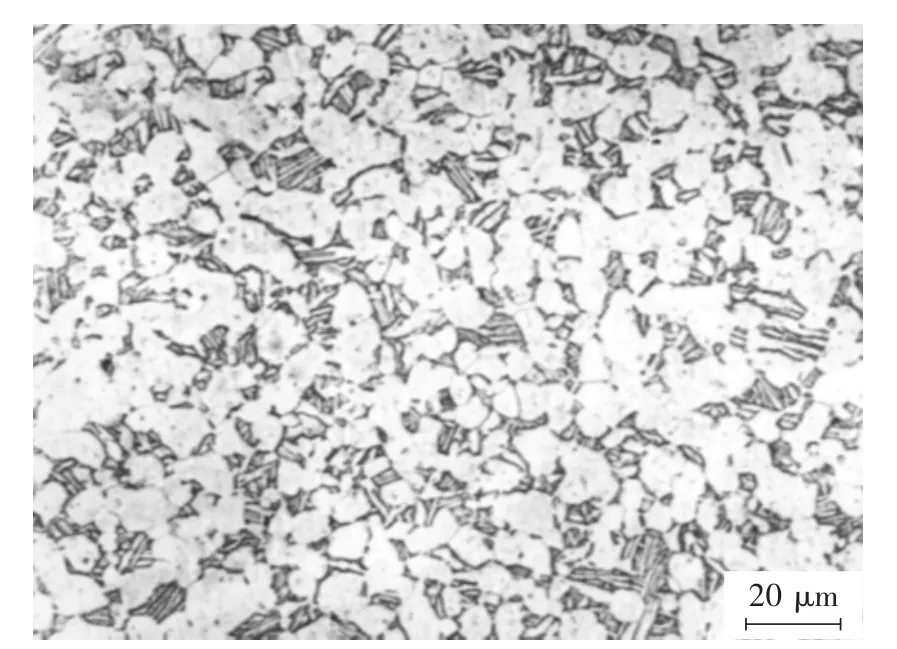

1.6 金相检验

在故障风扇叶片上取样进行金相组织检查,结果见图10,为典型的(α +β)双态组织[10],未见明显的异常现象。

图10 故障叶片显微组织Fig.10 Microstructure of the failed blade

2 分析与讨论

通过断口宏观分析可知,故障风扇叶片裂纹断口性质为疲劳断口,裂纹起源于叶背与叶尖端面相交的棱角处;断口微观观察发现,裂纹断口的疲劳扩展区存在大量清晰、细密的疲劳条带,仅在疲劳扩展区末端才可见到少量的二次裂纹,这进一步说明故障风扇叶片裂纹断口为高周疲劳断口,且裂纹扩展过程中所受到的振动应力较小。

对裂纹断口疲劳源区背散射观察可知,裂纹断口疲劳源区没有明显的冶金缺陷。故障风扇叶片化学成分符合技术标准的要求;金相组织为典型的(α+β)双态组织,未见明显异常;布氏硬度符合技术标准的要求,表明风扇叶片过早产生疲劳裂纹与冶金缺陷及叶片的材质没有直接关系。

航空发动机风扇机匣的内表面涂覆有可磨耗封严涂层,在发动机工作过程中,风扇叶片的叶尖会与封严涂层相互摩擦,在涂层表面形成很浅的凹槽,能够有效减小叶尖与机匣之间的间隙,提高发动机的效率;同时,涂覆封严涂层也能够避免叶片与机匣外环内壁刮碰,起到保护叶片的作用。在选用封严涂层时,不仅要求涂层本身要具有较好的可磨耗性能,而且封严涂层与叶片之间还要具有优良的摩擦相容性——在发动机工作过程中,封严涂层不能对风扇叶片造成损伤。由故障风扇叶片外观检查和叶尖端面检查结果可知:该风扇叶片的叶尖与机匣的镍包石墨封严涂层发生了较严重的摩擦,不仅使叶尖附近区域产生了明显的氧化变色,而且还在叶尖端面生成了摩擦产物层和微裂纹,对风扇叶片造成损伤。在发动机工作时,风扇叶片叶尖部位的线速度非常高,一旦高速旋转的叶片与机匣封严涂层相摩擦,会在叶尖端面和封严涂层近表面的局部区域形成异常高温区,在此摩擦高温的作用下,钛合金风扇叶片的基体将会与机匣封严涂层中的Ni元素发生反应,在叶尖端面生成硬而脆的摩擦产物层,并产生微裂纹,使得风扇叶片受到损伤,这表明镍包石墨封严涂层与TC4钛合金的摩擦相容性较差。由于钛合金具有较高的缺口敏感性,其零部件对表面损伤和缺陷非常敏感[11],许多表面因素,如划伤、烧伤、夹杂、腐蚀、微裂纹等,均能诱发疲劳裂纹的萌生和扩展,导致钛合金零件发生早期疲劳失效;因此,风扇叶片与机匣封严涂层严重摩擦所致的叶片氧化、叶尖端面摩擦产物层及微裂纹等因素会破坏风扇叶片的表面完整性[12],大大降低叶片基体的抗疲劳性能。

在本故障中,风扇叶片裂纹的产生位置在叶背与叶尖端面的转接处,该部位棱角较尖锐,极易产生应力集中[13];同时,在发动机工作过程中,风扇叶片将不可避免地受到振动应力的作用。这些因素都会促进疲劳裂纹的萌生及扩展。

综上所述,在风扇叶片与机匣镍包石墨封严涂层摩擦相容性差且发生严重摩擦、叶背与叶尖转接棱角尖锐引起应力集中以及发动机工作过程中不可避免的振动等因素的共同作用下,致使风扇叶片过早产生了疲劳裂纹故障。

3 结论

1)风扇叶片叶尖裂纹为高周疲劳裂纹,裂纹起源于叶背与叶尖端面的转角处。

2)风扇叶片与机匣镍包石墨封严涂层摩擦相容性差,在发动机工作过程中叶片与封严涂层发生严重的摩擦,是导致叶片产生早期疲劳裂纹的主要原因;叶片叶背与叶尖转角棱边尖锐引起的应力集中以及发动机工作过程中的振动会促进疲劳裂纹的萌生。

3)风扇叶片疲劳裂纹的产生与冶金缺陷及叶片材质无关。

4)选用与钛合金叶片摩擦相容性较好的AlSi系列封严涂层代替镍包石墨封严涂层,可有效防止发动机工作时机匣封严涂层对钛合金风扇叶片造成的损伤,进而避免在叶片的叶尖部位过早萌生疲劳裂纹。

[1]刘家富.涡扇发动机风扇叶片及其成形工艺[J].航空制造技术,1999(2):21-22.

[2]吴欢,赵永庆,葛鹏.航空发动机用关键钛合金部件先进设计及制造技术[J].材料导报,2011,25(4):101-105.

[3]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006:340-341.

[4]余小鲁,李付国.TC4钛合金风扇转子叶片模锻工艺和性能研究[J].锻压技术,2010,35(3):19-21.

[5]苏清友.航空涡喷、涡扇发动机主要零部件定寿指南[M].北京:航空工业出版社,2004:111.

[6]赵树萍,吕双坤.钛合金在航空航天领域中的应用[J].钛工业进展,2002(6):18 -21.

[7]佟文伟,王理,张开阔,等.某型航空发动机散热器支架断裂失效分析[J].航空发动机,2011,37(6):43-44.

[8]曹春晓.航空用钛合金的发展概况[J].航空科学技术,2005(4):3-6.

[9]宋国明.燃气轮机低压压气机转子叶片断裂分析[J].失效分析与预防,2012,7(1):29 -32.

[10]张宝昌.有色金属及其热处理[M].西安:西北工业大学出版社,1993:105 -108.

[11]陶春虎,刘庆瑔,曹春晓,等.航空用钛合金的失效分析及其预防[M].北京:国防工业出版社,2002:230-231.

[12]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009:550-551.

[13]张栋.机械失效的实用分析[M].北京:国防工业出版社,1997:143-144.