航空发动机低压压气机三级盘裂纹分析

2013-10-22刘军和张银东杨树林

刘军和,张银东,李 明,杨树林

(1.驻沈阳黎明发动机制造公司军事代表室,沈阳 110043;2.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

0 引言

航空发动机是一种具有严酷气动负荷、机械负荷和高温负荷作用,又要求具有高耐久性的热动力机械[1]。压气机盘类零件是航空发动机的关键部件,在高速旋转状态下工作,承受高离心负荷和振动负荷,还要承受环境介质的腐蚀与氧化作用,工作条件比较恶劣,在工作中出现失效的概率较高[2]。疲劳断裂是盘件失效的主要表现形式;而振动应力、离心应力等复杂应力状态叠加导致应力过大以及应力集中往往是疲劳失效的内在原因[3-5]。制定的预防措施则注重于减小应力集中,减小和控制使用过程中的振动。深入研究分析盘类零件的失效模式和机制,采取针对性措施,对于提高航空发动机的使用性能、可靠性和安全性有十分重要的意义。航空发动机低压压气机三级盘采用BT9合金(国内牌号TC11),属于马氏体型α+β钛合金,可在500℃以下长时期工作和550℃短时工作[6]。BT9在俄制航空发动机上应用较为成熟,广泛用于制造压气机的盘、叶片及轴类零件等,国内对该合金也做了大量的研究工作[7-12],从变形机理、变形工艺、热处理制度等方面入手,优化合金及其盘锻件的加工工艺,提高其力学性能尤其是抗疲劳性能。

某台航空发动机在地面试车过程中出现报警信号,振动值突然增大,检查发现低压压气机三级盘有一条周向裂纹。本研究对故障件进行尺寸测量、材质检查、性能测试、组织分析和断口观察,综合分析故障性质和产生原因。

1 试验过程和结果

1.1 形貌观察

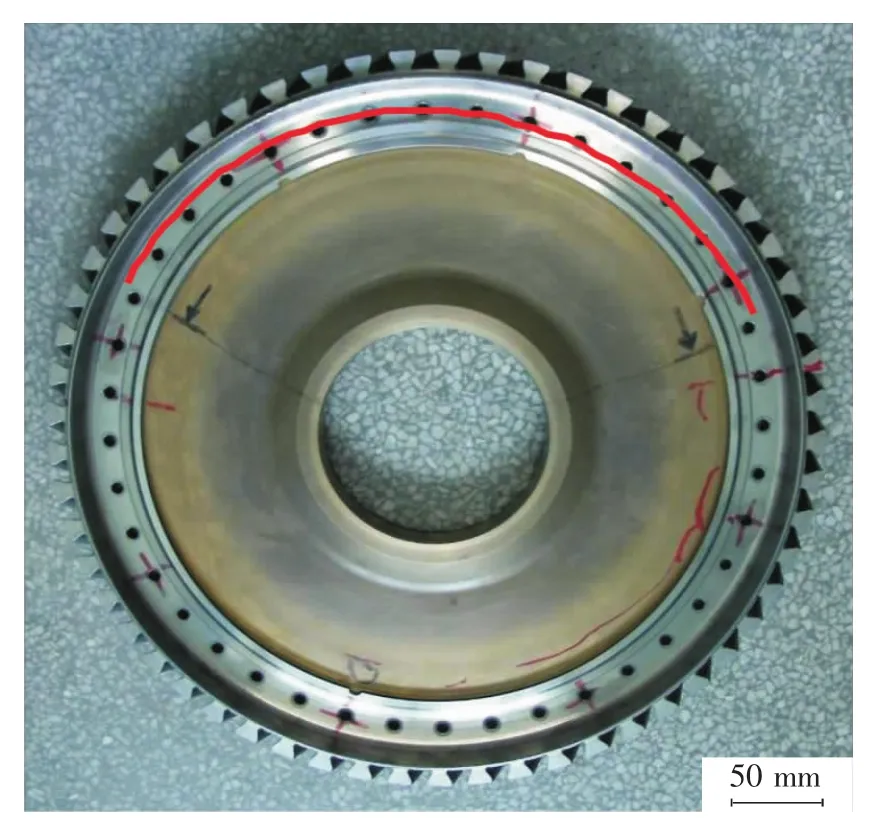

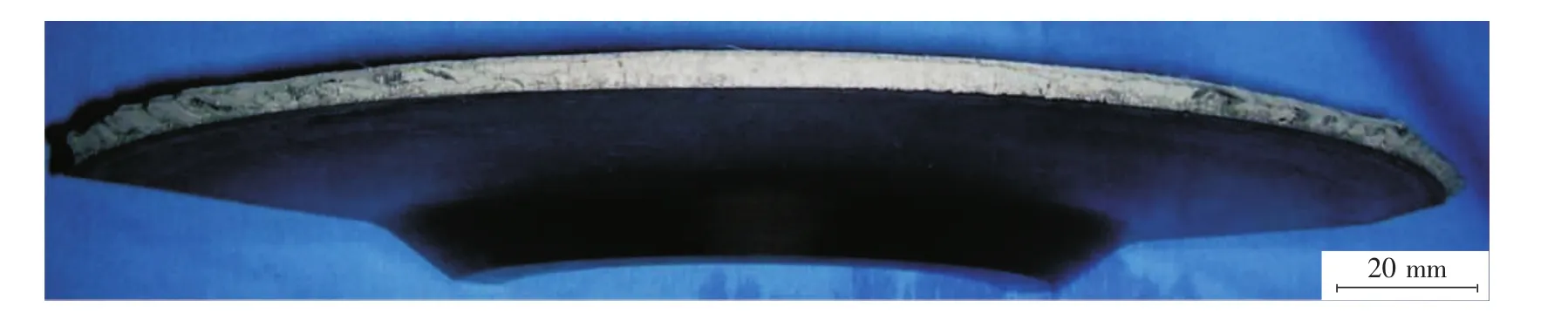

故障发动机三级盘宏观形貌如图1所示,从排气侧目视观察,可见辐板上存在一条周向裂纹,裂纹弧长约470 mm(图1红线所示),距圆心约200 mm,中间部位已经错位、开口。裂纹位于盘的辐板与轴颈的转接R处(图2),该处存在较为明显的加工痕迹。与三级盘相连的低压压气机叶片存在不同程度的刮磨,三级静子机匣也存在相应的刮磨痕迹,刮磨深度超过规定值要求。

图1 故障盘形貌(排气侧)Fig.1 Appearance of failed disk(seen from the outlet side)

图2 裂纹位置Fig.2 Diagram of position of crack on the disk

1.2 尺寸测量

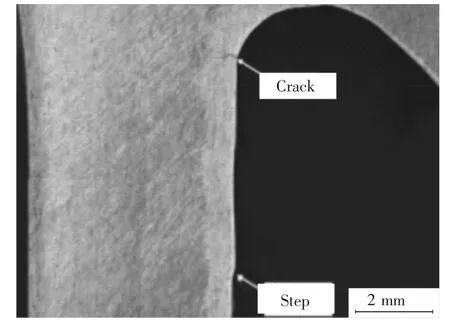

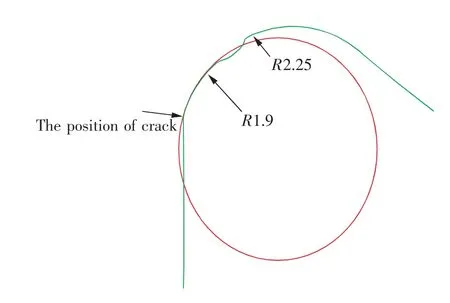

采用三坐标测量机及打样膏测量故障三级盘的主要尺寸,重点检查辐板厚度、辐板与轴颈转接R处尺寸及表面粗糙度。与辐板厚度的设计要求相比,实际零件厚度略大,且尺寸不均,从轮心到轮缘沿径向方向辐板厚度减薄,呈一定锥度,在裂纹圆周附近出现台阶(图2)。按图纸要求,辐板与轴颈转接R2.5,故障盘实际出现了2个R,分别为 R1.9、R2.25(图 3)。R2.25 圆弧与后轮缘相切,R1.9圆弧与辐板相割,形成一周的棱线。转接 R处粗糙度图纸要求为1.25 μm,实测为0.58 ~1.39 μm。

图3 转接R部位超差示意图Fig.3 The measurement of the transit radius between the former and the rim of the disk

1.3 断口分析

人为打开断口,在排气侧目视可见裂纹附近表面有明显的加工痕迹,裂纹沿加工痕迹开裂。对断口表面清洗后利用体视显微镜对断口形貌进行观察。裂纹断口呈灰色,中间区域有长度约为105 mm、最大深度约为4.5 mm的弧形区,该区域断口相对平坦,为主断口区(图4);主断口区两侧断口粗糙,呈人字纹形貌。排气侧边缘在圆周方向还存在宽窄不等的小裂纹区。

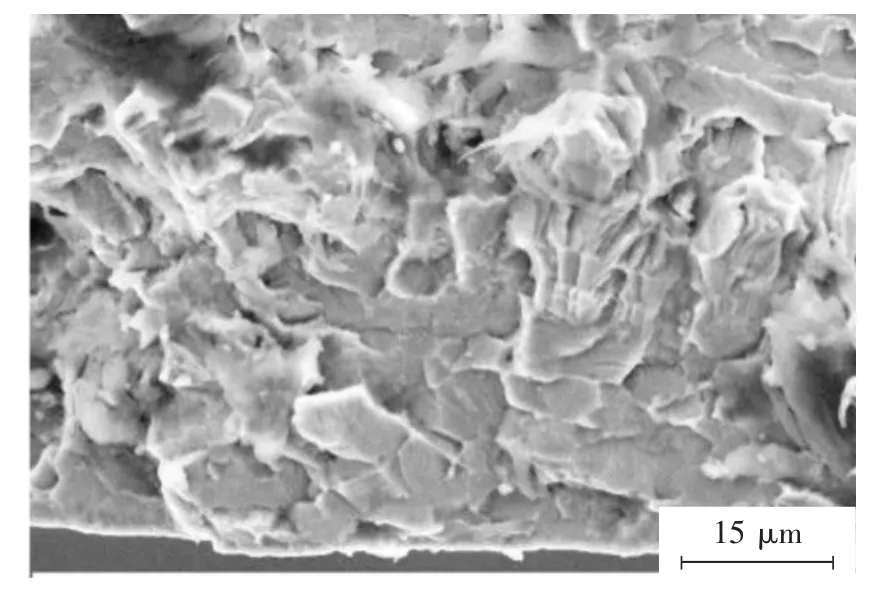

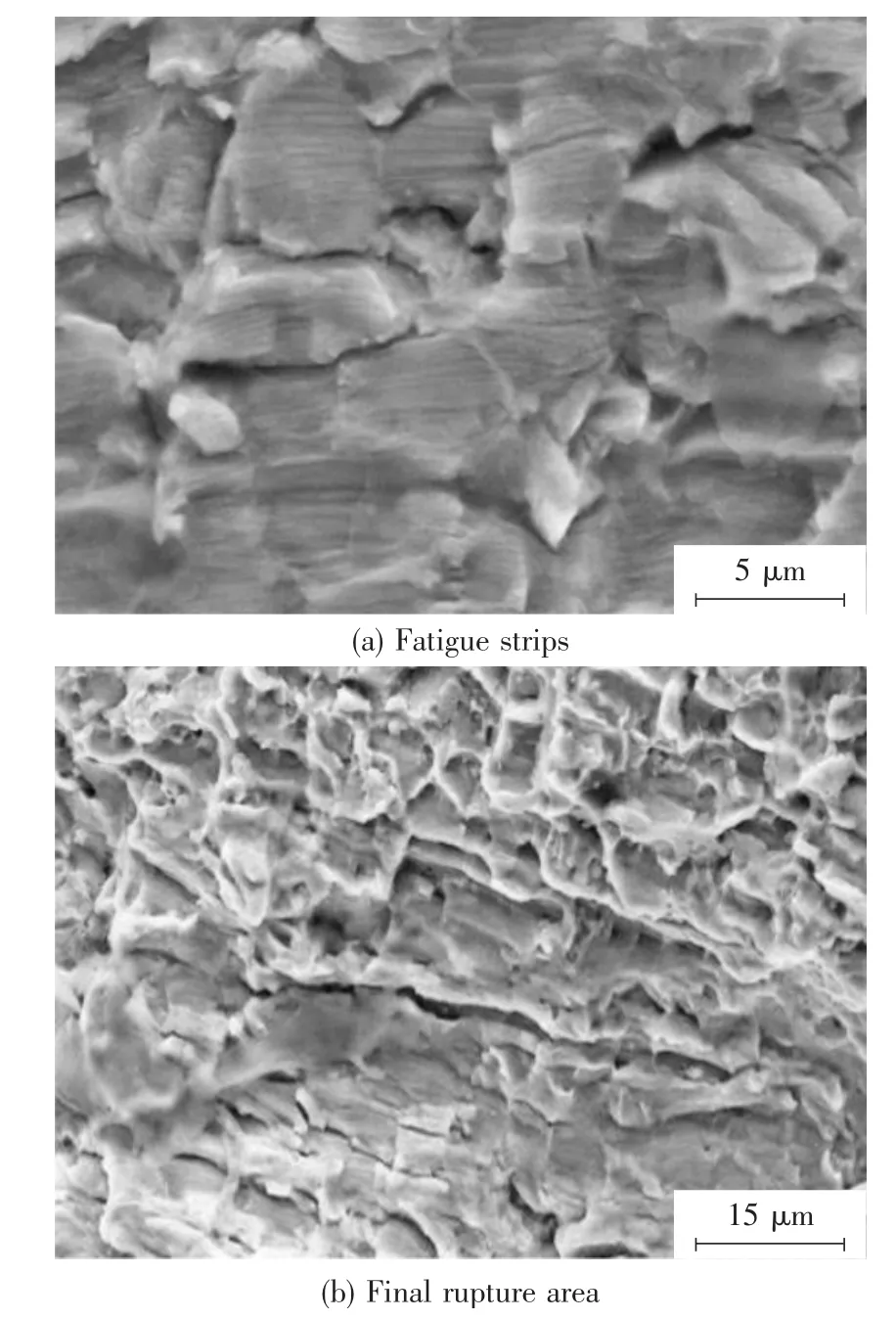

利用扫描电镜对主断口区进一步观察,可见裂纹起始于排气侧边缘,在源区附近可见疲劳弧线,见图5。在裂纹扩展区疲劳条带清晰细密,条带间距小于0.5 μm,具备高周疲劳特征(图6a);在疲劳扩展后期可见二次裂纹与韧窝的混合形貌(图6b)。对主断口区两侧的小裂纹观察,仍可见细密的疲劳条带(图7),说明该处小裂纹也是疲劳裂纹。据此可以判断,故障盘断口为多源疲劳引起的裂纹。源区未见明显的冶金缺陷。

图4 断口全貌Fig.4 Morphology of the crack

图5 疲劳源区形貌Fig.5 Fracture initiation area of the crack

图6 疲劳扩展区形貌Fig.6 Fracture propagation area of the crack

1.4 材质检查和性能测试

在盘辐板取样,进行化学成分和金相组织分析;在轮毂处弦向取样,测试室温拉伸、室温冲击、500℃拉伸和500℃/620 MPa持久性能。

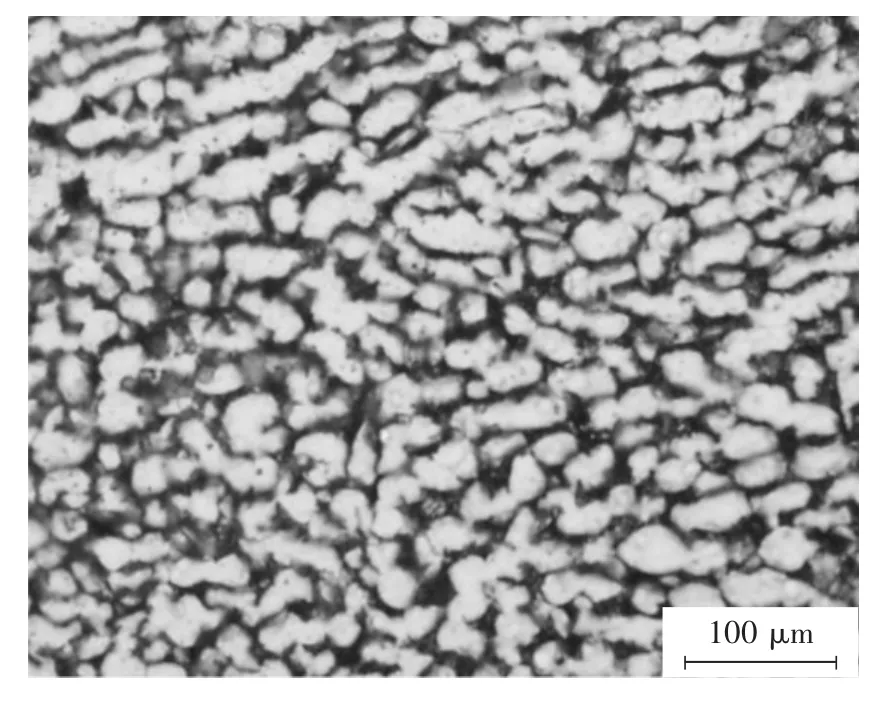

分析化学成分为:ω(C)=0.015%,ω(H)=0.00263%,ω(O)=0.109%,ω(N)=0.0120%,ω(Si)=0.28%,ω(Mo)=3.43%,ω(Al)=6.41%,ω(Fe)=0.11%,ω(Zr)=1.68%。符合BT9材料标准要求。金相组织为等轴或拉长α+β转组织,α相含量约为60% ~70%(图8),符合标准要求。

图7 小裂纹区的疲劳形貌Fig.7 Fatigue morphology of the minor crack

图8 辐板处的金相组织Fig.8 Microstructure of the failed disk

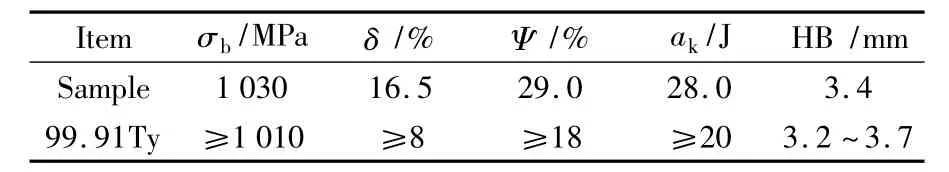

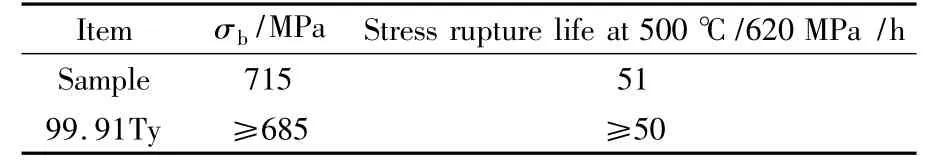

力学性能测试结果见表1和表2。各项性能均符合标准要求,但从数据上看,室温拉伸强度、500℃拉伸强度和500℃/620 MPa持久性能富裕度都不高。

表1 故障盘的室温力学性能Table 1 Mechanical properties of the failed disk at room temperature

表2 故障盘的500℃力学性能Table 2 Mechanical properties of the failed disk at 500℃

2 分析与讨论

从材质检测结果看,其化学成分、力学性能、金相组织均符合俄99.91Ty标准要求,也符合航标HB 5263—1995。疲劳源区未见明显的冶金缺陷,说明裂纹的产生与材质无关。钛合金的性能与组织状态密切相关,不同的组织对应的性能存在着很大的差异。一般说来,钛合金呈现等轴组织时室温塑性好、冲击性能较高;而呈现双态组织时高温瞬时性能、断裂韧性和疲劳性能相对较好。该故障盘组织为等轴或拉长α+β转组织,α相含量约为60% ~70%,所以强度富裕度不高;而近年来该发动机的三级盘组织更接近于双态的等轴α+β转组织,α相含量约为40% ~50%。

针对辐板厚度(相对原结构减小到4.85 mm)、辐板与后轮缘转接半径(由R2.5 mm减小到R1.9 mm)、局部缺陷(圆角与辐板连接处增加圆弧缺陷0.05~0.08 mm)3个尺寸超差因素,考虑转速、温度载荷、离心载荷等因素,运用ANSYS软件,分别进行了故障部位应力计算,计算结果见表3。

由表3可知,单一结构超差因素中,应力值增大对凹陷0.08 mm最为敏感,其径向应力增加了23.59%;其次为辐板厚度减薄和圆角尺寸变小。辐板厚度减小到4.85 mm时,径向应力增加了17.97%,圆角尺寸变小到R1.9时径向应力增加了10.89%,凹陷为0.05 mm时,应力水平与辐板厚度减小到4.85 mm时相当。可见3种超差情况下故障部位的应力值均低于材料的屈服极限值,从静强度储备看,单一因素的局部尺寸超差不足以造成盘件断裂破坏。断口上表现出比较明显的高周疲劳特征;而且出现突然振动后,还能工作一段时间,也说明盘件的静强度能够满足承力要求。虽然如此,考虑转速、温度载荷、叶片及轮缘凸块引起的离心载荷,在设计点转速下故障部位的应力计算达到了733 MPa,存在明显的应力集中。

表3 超差因素对故障部位应力的影响Table 3 Effect of out-of-tolerance on the stress at the failed position

由于结构布局的需要,航空发动机零部件上过渡转角、沟槽、截面过渡区不可避免;而这些部位容易引起应力集中,在振动应力作用下,诱发疲劳裂纹萌生并扩展。钛合金零件疲劳抗力对表面加工状态非常敏感[13],零件表面加工质量不好时在过渡转角等部位尤其容易引起应力集中[14-16],导致零件疲劳抗力的下降。故障三级盘在排气侧辐板与轴颈转接R处可见加工接刀痕,存在应力集中,当受到较大气流、振动作用或盘表面材质性能降低时,该处应力集中系数相应增大,会形成疲劳源。主疲劳源扩展后,应力得到释放,其余小裂纹源没有充分扩展。从裂纹扩展微观特征看,疲劳条带细密,具备高周疲劳特征,说明裂纹扩展应力不大;但疲劳多源起始,说明裂纹起始应力较大,一般与源区受到较大外力或性能降低有关。从图1上可以看出三级盘上连接孔较多,由于这些孔及与其相关的叶片和键的存在,在盘腔内形成压力脉动,一旦轮盘发生共振,将产生较大的应力响应。当盘腔激振力的阶次和轮盘节径数互为倍数关系时,容易发生后行波共振。有关计算表明,在常用工作转速条件下,存在共振裕度小于10%的共振点,有发生共振的可能性。综合分析,故障盘疲劳裂纹的产生与使用过程中特定条件下的振动有关。

3 结论

1)断口为多源疲劳裂纹,裂纹起始于三级盘排气侧辐板与轴颈转接R表面;

2)故障盘疲劳裂纹的产生与使用过程中特定条件下的振动有关;

3)三级盘辐板与轴颈转接处R尺寸偏小,转接不圆滑,存在应力集中,促进裂纹的产生。

[1]陶春虎,刘新灵.航空发动机材料和工艺的安全性评估[J].失效分析与预防,2007,2(4):14 -20.

[2]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000:102-164.

[3]徐锐,李鸿,张宗林,等.TC25钛合金四级压气机盘失效分析[J].失效分析与预防,2012,7(1):33 -37.

[4]郭勇,齐野,李伟,等.航空发动机高压涡轮盘辐板裂纹分析[J].失效分析与预防,2008,3(3):37 -40.

[5]赵荣国,罗希延,蒋永洲,等.航空发动机涡轮盘用GH4133B合金疲劳损伤和断口分析[J].机械工程学报,2011,47(6):92-100.

[6]中国航空材料手册编辑委员会.中国航空材料手册(第四卷钛合金铜合金)[M].北京:中国标准出版社,2002:147-173.

[7]Li M Q,Zhang X Y.Optimization of TC11 alloy forging parameters using processing maps[J].Rare Metals,2011,30(3):222-226.

[8]Song H W,Zhang S H,Cheng M.Subtransus deformation mechanisms of TC11 titanium alloy with lamellar structure[J].Transactions of Nonferrous Metals Society of China,2010,20(11):2168-2173.

[9]史科,单德彬,吕炎.TC11合金高温变形行为及其机理[J].宇航材料工艺,2008(2):52-56.

[10]张海燕,张士宏,李臻熙,等.TC11钛合金压气机盘的模锻工艺优化[J].兵器材料科学与工程,2009,32(1):41-44.

[11]张海燕,张士宏,程明,等.TC11钛合金压气机盘闭模锻造过程中的缺陷预测[J].精密成形工程,2009,1(1):62-65.

[12]林海峰,曹继敏,杨宏进,等.热处理制度对航空发动机用TC11合金组织和性能的影响[J].材料开发与应用,2011,26(2):7-9.

[13]陶春虎,刘庆瑔,曹春晓,等.航空用钛合金的时效分析及其预防[M].北京:国防工业出版社,2002:186-194.

[14]刘庆瑔.航空发动机叶片制造技术及失效分析[M].北京:航空工业出版社,2011:259-264.

[15]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:168-173.

[16]钟群鹏,张铮,骆红云.材料失效诊断、预测与预防[M].长沙:中南大学出版社,2009:65-79.