液压作动筒裂纹分析

2013-10-22刘丽玉何玉怀胡春燕

李 佳,刘丽玉,何玉怀,胡春燕

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.北京航空材料研究院中航工业失效分析中心,北京 100095)

0 引言

液压作动筒是发动机的关键件,由盖、衬筒、活塞、橡胶密封圈等零件组成,组件的组装是将盖和衬托筒焊接在一起的。由于液压作动筒的特殊结构,焊接时要求焊接变形小、接头附近区域温升小、焊后作动筒内腔不能有飞溅物;因此,目前主要采用真空电子束焊接方法解决上述问题[1];但在环境温度下,焊接热影响区存在残余应力和硫化物,会造成焊缝应力腐蚀[2]。应力腐蚀是金属材料在固定拉应力和特定介质的共同作用下所引起的破裂,应力集中的部位成为阳极而遭受腐蚀,在腐蚀过程中,材料先出现微裂纹然后再扩展为宏观裂纹,微裂纹一旦形成,其扩展速度比其他类型局部腐蚀快得多,它所引起的破坏在事先往往没有明显的预兆而突然发生脆性断裂,是破坏性和危害性最大的一种腐蚀[3-4]。

发动机液压作动筒须先通过打压试验再试车使用,打压试验压力为30 MPa,试车使用时压力为20 MPa。有2批次液压作动筒中的3件分别在打压和试车阶段发现泄漏,检查发现此3件液压作动筒均在焊缝处发现裂纹,焊接方法为真空电子束焊,液压作动筒材料为1Cr11Ni2WMoV马氏体不锈钢。本研究对裂纹外观、裂纹断口进行宏微观观察,并对组织及硬度进行检测,以确定作动筒裂纹性质及失效原因,从而为此避免产生类似故障提供借鉴。

1 试验过程与结果

1.1 外观观察

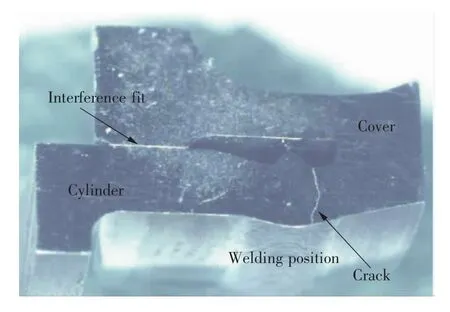

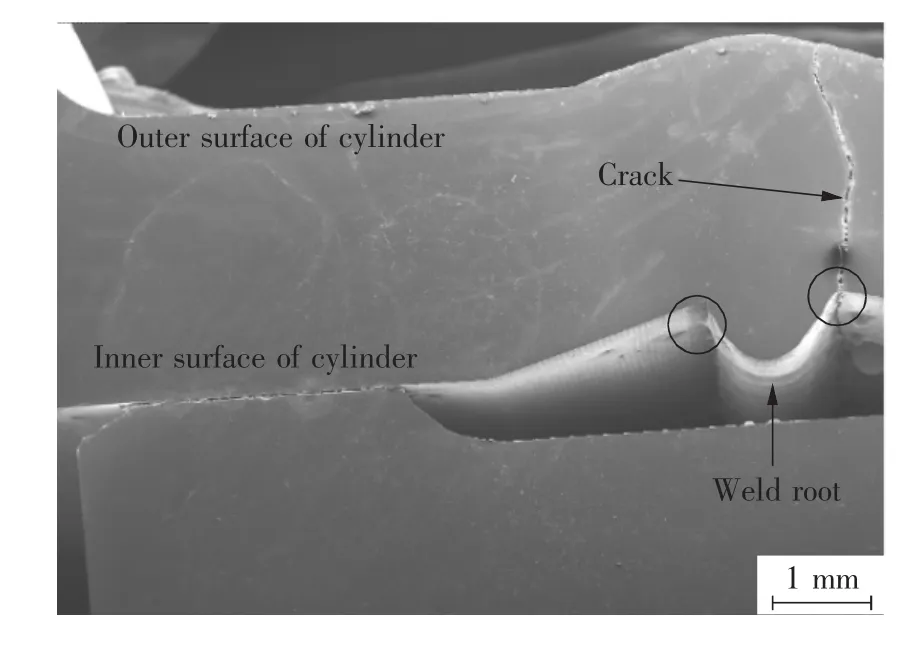

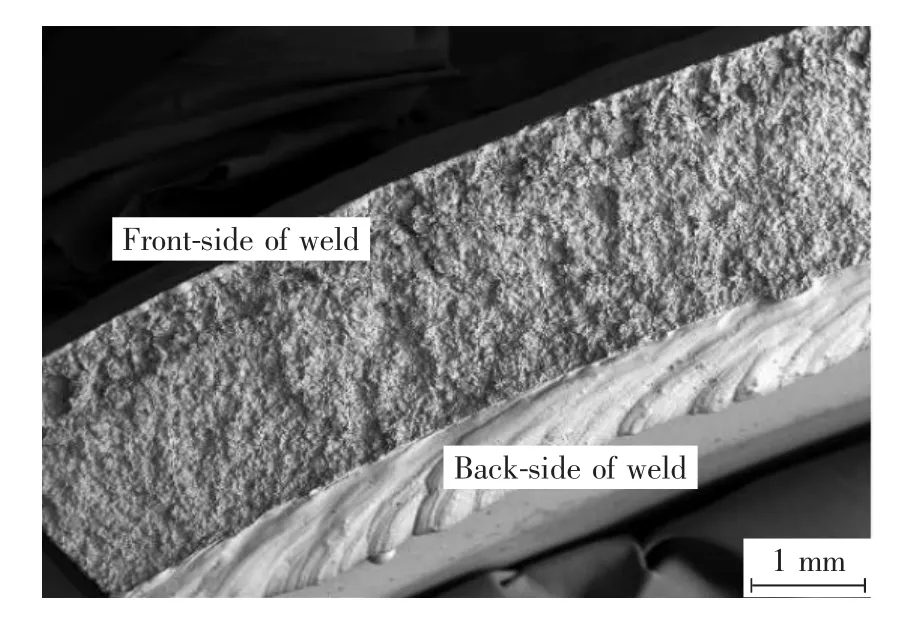

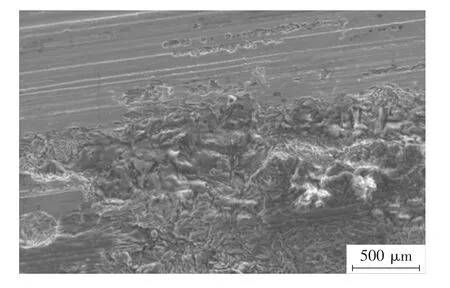

液压作动筒失效件裂纹截面宏观形貌见图1,作动筒分为筒体和盖体两部分,通过电子束自筒体外表面往内焊接而成,过盈配合处位于筒体和盖体之间。在扫描电镜下观察裂纹截面,裂纹位于筒体和盖体焊缝区域,呈穿透性,焊接背面可见焊缝根部(技术要求余高≤0.8 mm),筒体结构上存在一变径过渡,使得内表面与焊接根部形成一尖角(图2)。图3为焊缝正面裂纹形貌。

图1 作动筒裂纹截面宏观形貌Fig.1 Appearance of hydraulic cylinder section

图2 裂纹截面形貌Fig.2 Morphology of crack section

1.2 断口观察

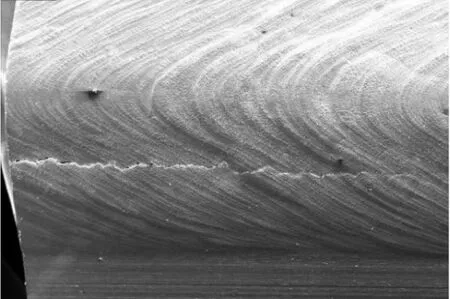

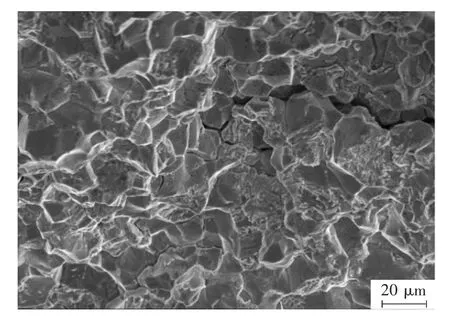

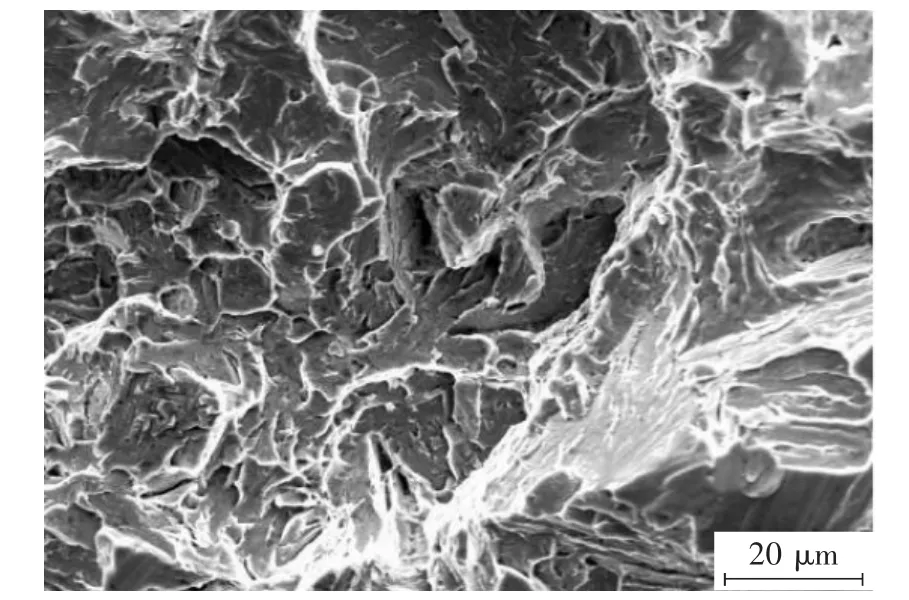

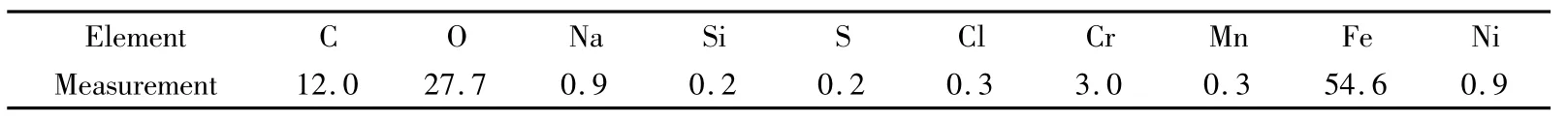

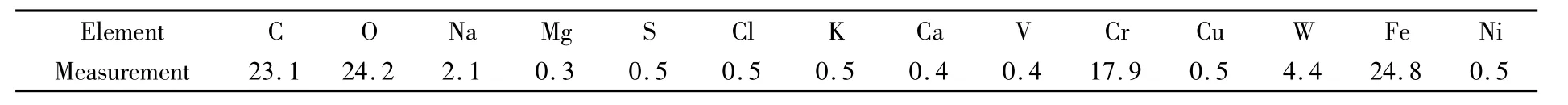

人为打开裂纹,用丙酮清洗后放入体视显微镜和扫描电镜下对断口进行观察。断口侧表面可见焊缝根部,裂纹断口呈暗灰色,断口较平齐,无明显塑性变形,局部可见一弧形界面(图4)。靠近焊缝背面一侧断口为典型的沿晶形貌,且局部存在二次裂纹(图5)。沿晶面可见腐蚀产物(图6),对此区域进行能谱分析可检测到S、Cl等腐蚀元素(表1),但断口整体腐蚀情况不是很严重。靠近焊缝正面为准解理断裂特征,可见裂纹由焊接背面往正面扩展(图7)。

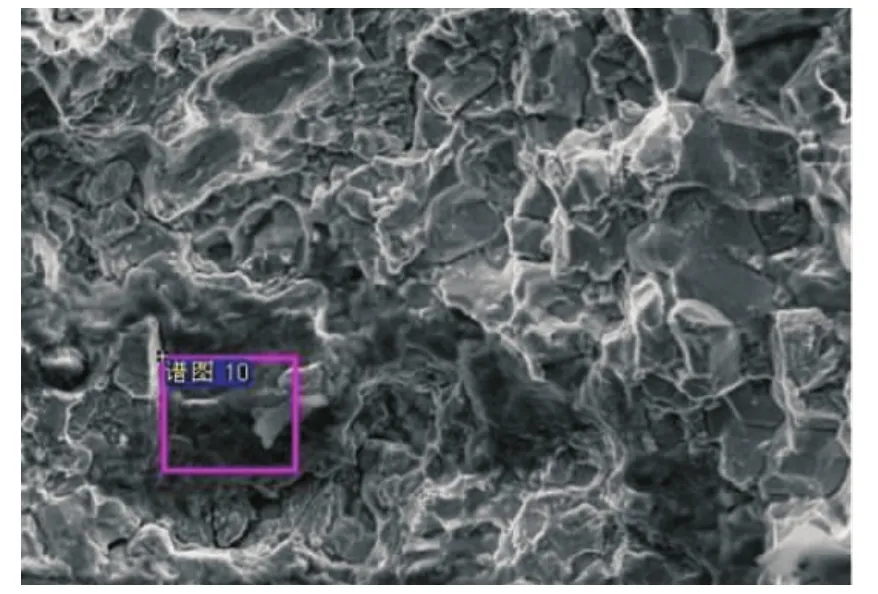

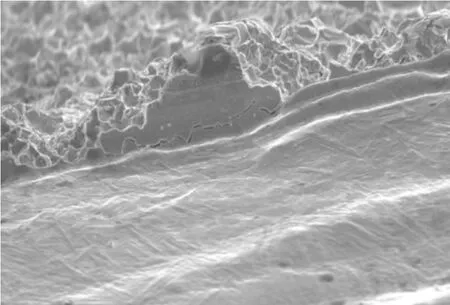

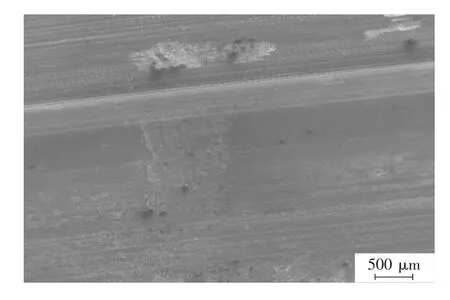

对焊缝背面筒体内表面形貌进行观察,断口附近可见微裂纹,靠近断口侧面可见受焊接热影响的机加表面(图8),已发生局部塑性变形,而稍远离焊接区域为正常的机加表面;但局部存在少量的腐蚀坑(图9),腐蚀坑内可见腐蚀组织形貌及腐蚀产物(图10),对此区域进行能谱分析可检测到S、Cl等腐蚀元素(表2)。

图3 焊缝正面裂纹外观Fig.3 Crack appearance of front-side of weld

图4 裂纹断口形貌Fig.4 Low-power feature on fracture surface

图5 沿晶形貌及二次裂纹Fig.5 Morphology of intergranular fracture and second crack

图6 沿晶面上的腐蚀产物Fig.6 Morphology of corrosion products

图7 焊缝正面一侧准解理特征Fig.7 Morphology of quasi-cleavage fracture

表1 X射线能谱分析结果(质量分数 /%)Table 1 X-ray energy spectrum analysis results(mass fraction/%)

1.3 金相检验

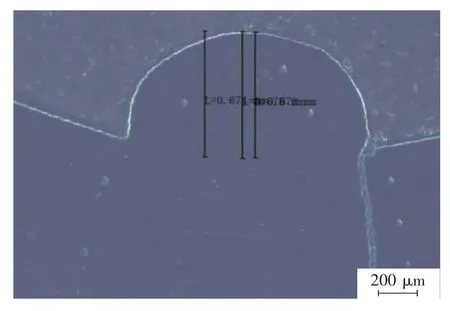

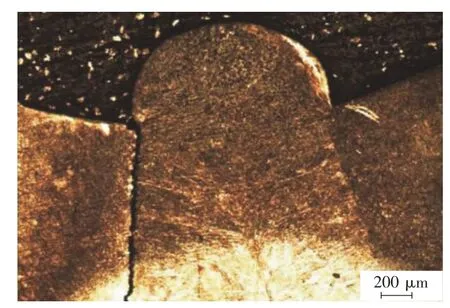

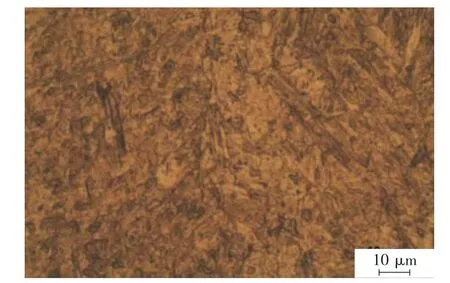

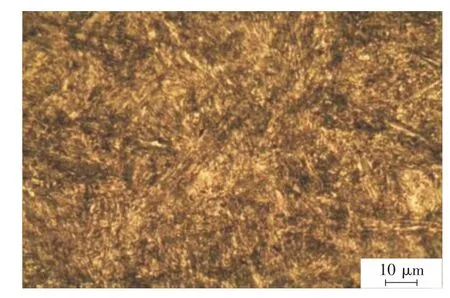

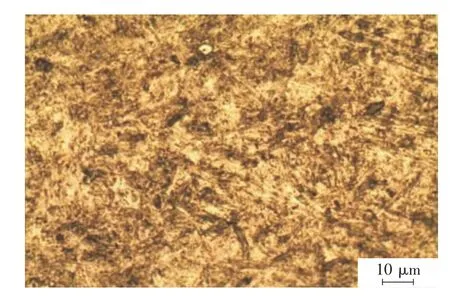

从失效件沿裂纹截面切取金相试样,进行焊缝余高及组织检查。测量焊缝背面余高约为0.674 mm,满足标准规定的焊缝根部余高≤0.8 mm(图11)。裂纹起源于焊缝背面与盖体内表面形成的尖角处(称为焊趾)(图12),往焊接正面扩展。焊缝区、热影响区以及基体组织为回火马氏体,组织未见异常(图13~图15)。

图8 裂纹起源处内表面形貌Fig.8 Morphology of the side of source zone

图9 正常的机加表面及局部腐蚀坑Fig.9 Morphology of normal maching surface and corrosion pits

图10 腐蚀坑内腐蚀组织和腐蚀产物Fig.10 Morphology of the corrosion pits

表2 X射线能谱分析结果(质量分数 /%)Table 2 X-ray energy spectrum analysis results(mass fraction/%)

图11 焊缝背面余高Fig.11 Weld reinforcement

图12 裂纹起源处Fig.12 Crack initiation position

图13 焊缝组织Fig.13 Microstructure of weld zone

图14 热影响区组织Fig.14 Microstructure of heat-affected zone

图15 基体组织Fig.15 Microstructure of matrix zone

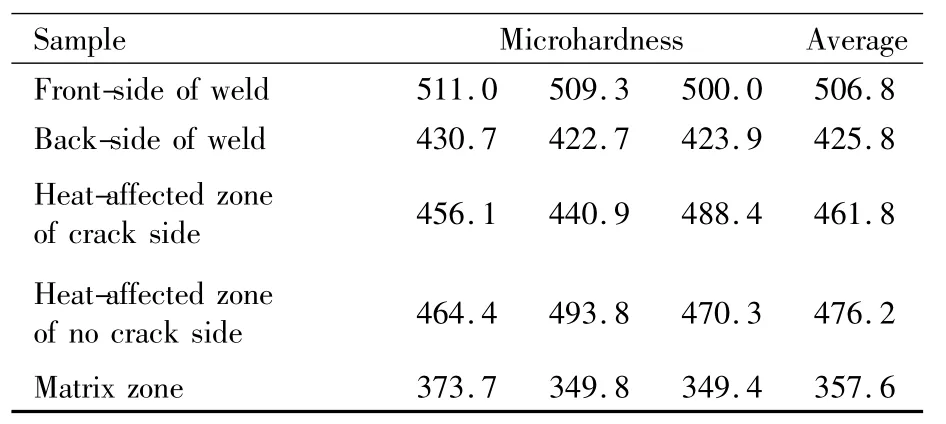

1.4 硬度检测

对焊接截面各部位进行硬度检测,结果见表3,焊缝区域硬度明显高于基体。技术条件要求基体布氏压痕直径3.15~3.45 mm,换算为HV:317~385,基体硬度满足技术条件要求,焊缝两侧热影响区硬度无明显差异。

2 分析与讨论

从液压作动筒裂纹的宏微观检查、断口分析结果看出,裂纹起源于焊缝背面与盖体内表面的尖角焊趾处,往焊接正面扩展;裂纹断口平齐,呈暗灰色,无明显塑性变形;断面微观可见沿晶断裂形貌,局部存在二次裂纹;沿晶区域可见腐蚀产物,内表面局部位置可见腐蚀坑,能谱检测有S、Cl等腐蚀元素存在。通过金相组织和硬度检验,可知液压作动筒的材质符合相关标准要求;焊缝根部余高也满足技术条件要求;因此,液压作动筒裂纹性质为应力腐蚀裂纹。

表3 显微硬度检测结果Table 3 Microhardness testing results HV

应力腐蚀是指零件在拉应力和特定的化学介质共同作用下所产生的低应力脆性断裂现象[5]。产生应力腐蚀,一般需要以下条件:1)存在一定的拉应力。该拉应力可能是冷/热加工、热处理、焊接或者机械束缚引起的残余应力,也可能是使用条件下的外加应力或者是腐蚀产物引起的残余应力;2)纯金属不发生应力腐蚀破坏;但几乎所有的合金在特定(敏感)的腐蚀环境中都会引起应力腐蚀,添加非常少的合金元素都可能使金属发生应力腐蚀;3)金属材料只有在特定的活性介质中才会发生应力腐蚀开裂,即要存在能引起金属发生应力腐蚀的介质,对于特定的金属材料而言,需要有一定特效作用的离子、分子或络合物才会导致构件应力腐蚀开裂。应力腐蚀断裂速率为(0.0001~3)mm/h,比机械快速脆断慢得多,但比点蚀等局部腐蚀速率快得多,如钢在海水中应力腐蚀的速度比点蚀速度快106倍。

液压作动筒采用真空电子束焊将筒体与壳体连接起来,文献[6-8]表明,焊接背面形成的焊缝余高使得焊趾处产生应力集中点,同时焊接本身也存在残余应力;因此,很容易使焊趾处应力集中导致存在应力腐蚀的应力源;作动筒打压试验以及试车时使用的是航空燃油,正常情况下不应该存在S、Cl等腐蚀环境;但裂纹断口以及筒体内表面均存在腐蚀特征,经能谱分析检测有S、Cl元素存在,说明作动筒受到了硫化物和Cl-的侵蚀。事实上作动筒从锻件成型到焊接过程,中间经历了机加(冷却液)、组装、清洗等工序,特别在焊接前液压作动筒内腔要求超洁净度[1],如果这些工序中有S、Cl等腐蚀介质污染,且在后续清洗工序清洗不干净造成S、Cl等腐蚀介质在内表面残留,为应力腐蚀提供了条件。应力腐蚀速率比点蚀等局部腐蚀快得多,造成作动筒在打压试验或试车前期就萌生裂纹,造成早期失效。

文献[2]中提及在焊接超级马氏体不锈钢时,残余应力所引起的应力腐蚀占60%以上,所以最大限度地消除焊接残余应力,对耐应力腐蚀开裂具有极为重要的意义。消除残余应力主要基于2种机理[9-11]:1)改善焊趾处残余应力状态,即将原始焊态时的残余拉应力改变为压应力,如采用锤击、针击、喷丸等工艺;2)改善焊趾几何形状,降低应力集中程度,从而改善焊接接头承载时焊趾处的应力应变分布,如采用焊趾打磨、TIG熔修等工艺。

由于此零件要求完全焊透,对于电子束焊接工艺,在焊缝背部存在一定的背部余高,余高和焊趾处最大应力间存在线性关系,焊趾处的最大应力随余高增加而线性增加,将焊接接头的余高除掉,可以消除余高在焊趾处产生的应力集中[12],一般采用工艺垫板再经后续加工消除焊缝背部余高;筒体内表面结构上存在一变径过渡使得与焊缝背部形成尖角(焊趾),一般对焊趾进行打磨能改善焊趾处的几何不连续性,使焊趾处得以平滑过渡,降低应力集中程度;但此零件结构使其焊缝背部位于筒体和盖体的间隙处,无法通过后续加工去除背部余高、改善焊趾尖角;因此,建议从焊接工艺及结构设计上来控制焊缝背部余高和尖角过渡,避免此处应力集中。

3 结论

1)液压作动筒裂纹为应力腐蚀裂纹,萌生裂纹的原因与焊趾处应力集中较明显有关;

2)材料组织和焊接组织正常,均为回火马氏体,未见焊接缺陷;

3)建议严格控制焊缝背部余高,尽量使焊趾处平滑过渡,避免出现尖角,从而降低焊趾处的应力集中系数。

[1]梁养民.液压作动筒真空电子束焊[J].航空制造技术,2004(z1):150,236.

[2]王斌,栗卓新,李国栋.超级马氏体不锈钢焊接的研究进展[J].新技术新工艺,2008(5):57-61.

[3]蔡秀光.应力腐蚀的危害及控制[J].化学工程与装备,2006(2):37-39.

[4]顾玉丽,刘昌奎,刘德林,等.1CR17Ni2钢制气瓶瓶体裂纹原因分析[J].失效分析与预防,2013,8(1):35-40.

[5]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:189 -197.

[6]赵智力,杨建国,刘雪松,等.低匹配对接接头应力集中系数计算及回归分析[J].焊接学报,2008,29(7):109-112.

[7]赵智力,杨建国,刘雪松,等.强度失配对接接头残余应力分布的优先元预测[J].焊接学报,2009,30(8):97 -100.

[8]宋建民,王有祁,王冬生,等.焊接残余应力的测试及研究[J].兵器材料科学与工程,2007,30(2):59-63.

[9]薛刚,邓晚平,王任甫.焊趾处理工艺对10Ni5CrMoV钢低周疲劳性能的影响[J].焊接学报,2010,31(3):105-108.

[10]薛刚,王任甫.焊趾TIG熔修10Ni5CrMoV钢焊接节点疲劳性能的影响[J].焊接学报,2008,29(6):77-80.

[11]王祺,王大为,赵文侠,等.3Cr13不锈钢弹片断裂分析[J].失效分析与预防,2011,6(4):257 -260.

[12]吕晓春,李爱民,王跃旗.余高对焊接接头疲劳强度的影响[J].全国材料检测与质量控制会议论文集,2010:1-6.