瞬变电磁法检测埋地金属管道腐蚀模型的ANSYS仿真

2013-10-22吴莉佳于润桥郝延松

吴莉佳,胡 博,于润桥,郝延松

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

埋地金属管道在工业生产和工业运输中广泛使用。由于其具有腐蚀泄漏甚至爆炸的潜在危险性,对其腐蚀性检测确保安全运行意义重大。埋地金属管道的腐蚀性检测可分为管道内腐蚀检测和管道外腐蚀检测。管道内腐蚀检测技术主要包括智能清管器超声波法[1]和智能清管器漏磁法[2]。清管器超声波法检测准确度高,但不适合在输气管线和含蜡高的输油管线上进行检测;清管器漏磁法检测精度不如清管器超声波法高,且对管道上的轴向裂缝检测有一定难度。内检测方法均无法在非开挖不停输的条件下进行检测,且易出现内置爬行器卡壳堵塞现象。管道外腐蚀检测主要是通过对阴极保护系统进行检测[3-6],而即使在良好的阴极保护下,管道有时也会发生腐蚀或泄漏。所以,仅通过对防腐层的检测判断管道的腐蚀状况并不是最理想的方法。

瞬变电磁法是一种人工源的时间域电磁法,它是利用阶跃波形电磁脉冲激发,利用不接地回线向地下发射一次场,在一次场的间歇期间,测量出地下介质产生的感应二次场随时间的变化,来达到探测地下地质体的目的[7]。该技术具有简单易行、信息丰富、精度较高、投资小、见效快等优点。目前,瞬变电磁法在地质矿产、石油、煤矿、考古、工程物探等行业中已被广泛应用[8-12]。瞬变电磁法检测埋地金属管道是一个比较新的应用技术:黄桂柏[13]在大庆油田开展了瞬变电磁法检测管体腐蚀状况的探索性试验;高永才等[14]对瞬变电磁法金属管道腐蚀检测模型进行了理论分析;石仁委[15]研究了基于瞬变磁场对理地管道腐蚀地面检测技术,并在胜利油田进行了工程检测。但以上都是使用对电磁场的反演拟合方法来检测埋地金属管道,用瞬变电磁检测埋地金属管道的正演研究成果甚少。

在国外,R.U.Börner等[16]提出了在磁偶极源和电偶极源下三维瞬变电磁场的数值计算方法;A.Swidinsky等[17]计算了埋在层状地质下电阻薄板的三维电磁场响应。在国内,闫述等[18]在时间域对负阶跃脉冲激发的二维瞬态场进行了数值分析;章飞亮[19]研究了考虑激电效应的瞬变电磁场正演理论,并探讨了不同模型下激电效应对瞬变电磁响应的影响规律;徐凌华等[20]用有限单元法计算了二维大地电磁响应。由于三维正演问题本身的复杂性,以及计算量、计算速度、存储量的限制,目前二维反演方法仍是实际资料定量解释的主要手段。正演问题作为瞬变电磁检测埋地金属管道的理论基础和研究瞬变电磁场响应特征的基本手段,对其进行深入研究有着重要意义。

本研究利用ANSYS有限元仿真软件建立二维模型,对比计算地下埋有金属管道后地面磁场分布,计算不同腐蚀程度的埋地金属管道地面磁场分布;从理论上验证瞬变电磁法检测埋地金属管道腐蚀失效的可行性,分析瞬变电磁法对埋地金属管道腐蚀的探测能力。

1 模型参数

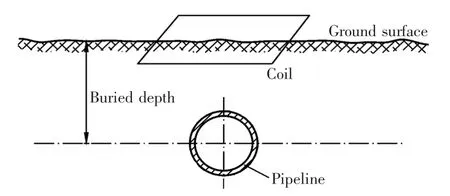

埋地金属管道模型瞬变电磁场仿真的实际问题是三维的,但三维计算复杂、计算量大、模拟难度非常大。鉴于本研究仅考察某个检测点剖面的磁场,设管道中心轴方向上的磁场不变,从而将三维问题简化为二维模型(图1)。二维模型中,埋地金属管道在某个检测点的剖面简化为圆环,管壁缺陷简化为环状缺陷[21]。分别模拟计算壁厚为10、8、4、2 mm的埋地金属管道的瞬变电磁场。激励线圈简化为等效磁偶极形式的环向电流。地表简化为水平地面。管道内填充空气,地表上方填充空气,地表下方与管道之间填充土壤。

图1 埋地金属管道示意图Fig.1 Diagram of buried metal pipeline

用ANSYS模拟埋地金属管道模型的瞬变电磁场时,整个模型采用基于节点的磁场单元plane53建立二维模型,设置4种材料:空气、管道、线圈、土壤。4种材料的属性见表1。由于实际问题属于开域问题,但有限元仿真只适用于封闭的边界区域电磁场计算,所以仿真中需要对开域情况做一定处理。本模型对最外层所有空气施加磁力线平行边界条件,用来模拟无限远场状态,来满足电磁场的有限元计算的要求。模型计算范围设定为2 m×2.3 m的长方形。其中,上半部分2 m×0.3 m的区域为空气,下半部分2 m×2 m的区域为埋有金属管道的土壤,土壤覆盖的范围达到管道外径的3~5倍,可以认为边界的影响很小。模型原点设在管道横截面的中心,设管道轴心为y轴,横截面为x-z面。管道的埋深即管道横截面的中心距地面1 m,管道内径为18 mm。激励线圈水平放置于地表面,为1 m×1 m方形线圈,线圈横截面积为10 mm×20 mm,共30匝,填充率为0.95。激励信号加载在线圈上,激励信号电压有效值为12 V。当t=0时激励信号关断,关断时间为10 μs。线圈耦合自由度CURR(电流),模型计算求解后可获得其磁场强度及磁力线图等结果。仿真模型网格划分等级为2(可选1~10,1最细,10最粗),且采用自由划分方式。

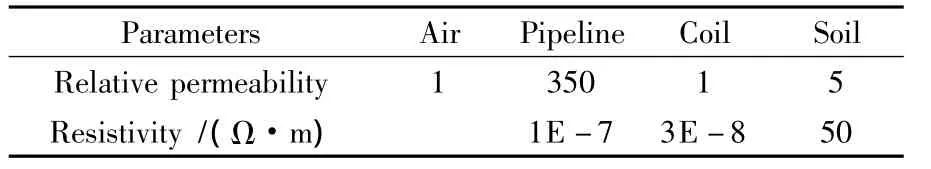

表1 材料的参数表Table 1 Parameters of materials

2 结果与讨论

2.1 有无管道的瞬变电磁场对比

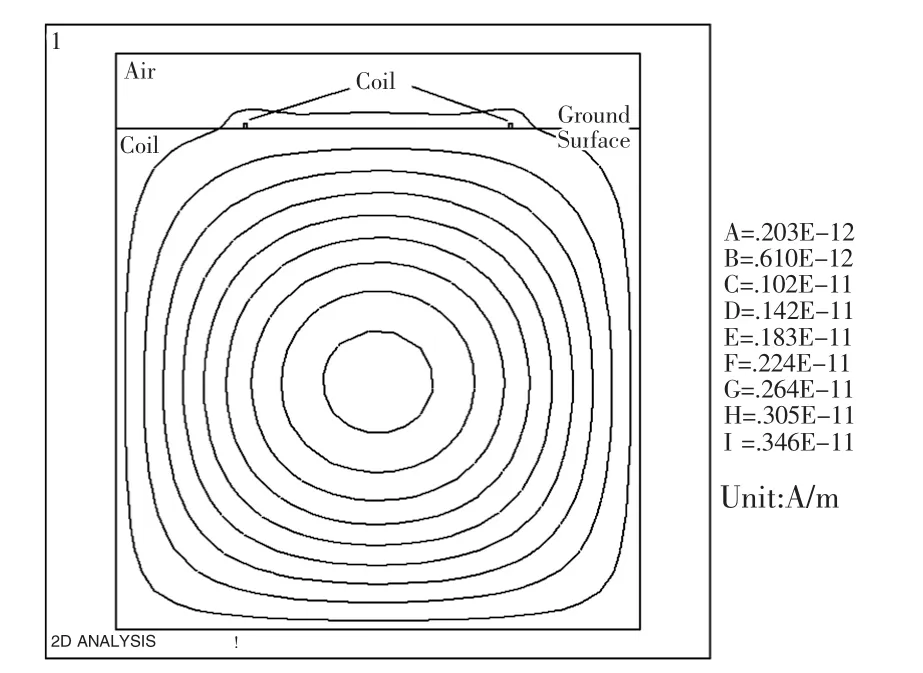

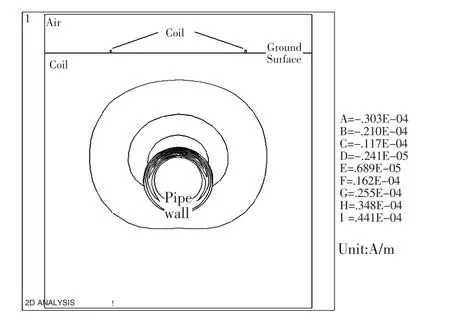

利用ANSYS仿真软件中POST1通用后处理器,可以对某一模型查看任意时刻的磁力线分布图。图2为信号关断后t=0.18 s时地下没有金属管道的磁力线图,图中模型分为上、下2部分,上半部分为空气,下半部分为土壤。交界处为地表面,激励线圈水平放置在于地表面,在图中为上下部分交界处的2个小矩形。图3为信号关断后t=0.18 s时金属管道埋深1 m、壁厚8 mm的磁力线分布图,图右侧A~I的数值从外至里依次表示图中9条磁力线上磁场强度的大小。

图2、图3中最里层磁力线数值最大,最外层磁力线数值最小,说明土壤中磁场强度从里至外逐渐减小。从磁力线分布分析,图2中地下没有金属管道,磁力线均匀分布在土壤中;图3中金属管道埋深1 m、壁厚8 mm的9条磁力线中有6条集中在管壁上。说明当地下没有金属管道时土壤中磁场强度依次均匀减弱,当地下埋有金属管道时管壁上磁场强度较强,土壤中磁场强度较弱。从数值上分析,地下埋有金属管道的磁场强度比地下没有金属管道的磁场强度强约3倍。综上得出:信号关断后,地下没有金属管道时磁场较弱且由内至外均匀减弱;地下埋有金属管道时埋地金属管道上磁场较强,土壤中磁场较弱。

图2 地下无管道的磁力线Fig.2 Magnetic lines of no pipeline in the underground

2.2 不同时刻的瞬变电磁场

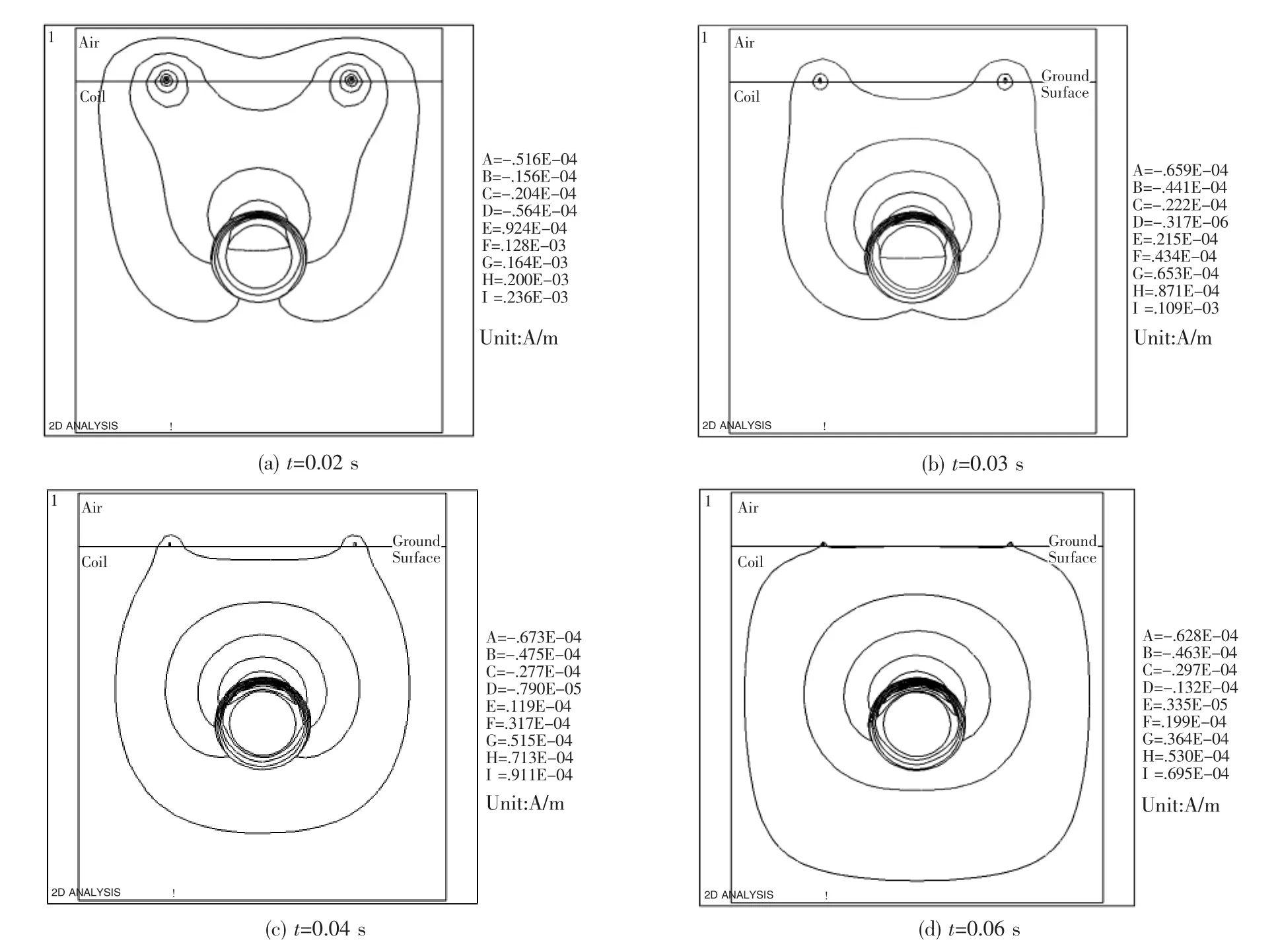

为了查看在激励信号关断后磁场变化情况,实验利用ANSYS仿真软件中POST 1通用后处理器查看埋地金属管道壁厚8 mm的模型中不同时刻磁力线分布图。图4为埋深1 m壁厚8 mm的管道在激励信号关断后 t分别为 0.02、0.03、0.04、0.06 s磁力线分布图,图中共 9 条磁力线,图右侧A~I的数值从外至里依次表示图中9条磁力线上磁场强度的大小由图可见,信号关断后,随时间线圈周围的磁力线随时间增加逐渐减少,埋地金属管壁上磁力线随时间增加逐渐增多。说明信号关断后,线圈周围的磁场强度随时间逐渐减弱,管壁上的磁场强度随时间逐渐增强。

图3 管道埋深1 m壁厚8 mm的磁力线Fig.3 Magnetic lines of 8 mm thickness and 1 m in buried depth pipeline

2.3 不同腐蚀程度的瞬变电磁场

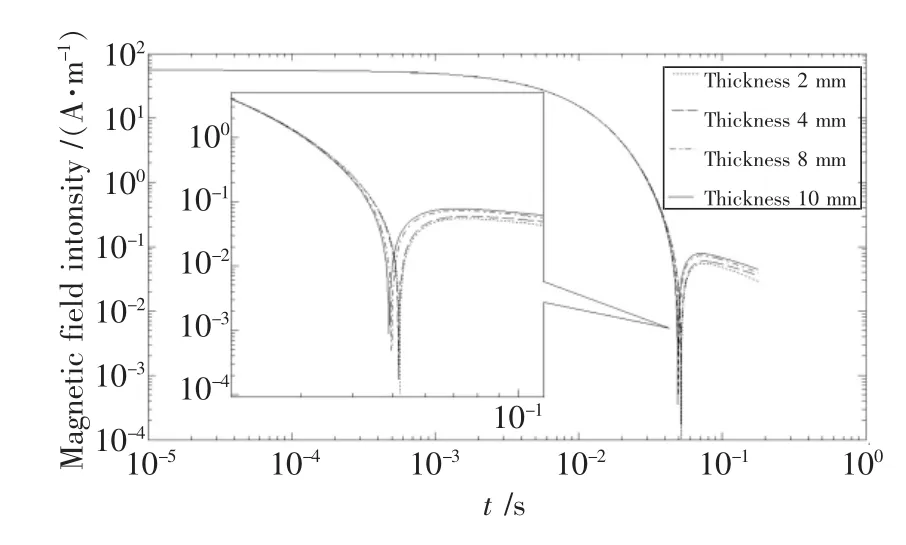

管道腐蚀后壁厚发生变化,腐蚀程度不同即壁厚不同。为比较激励信号关断后管道腐蚀程度不同的磁场强度,对壁厚为10、8、4、2 mm埋地金属管道分别建立4个模型,并计算激励信号关断后管道中心z轴磁场强度(Hz)的大小。计算时间从信号关断后 0.000 01 s到 0.180 01 s,历时0.18 s,每 100 μs取一个值,共取1800 个值。

利用POST26时间历程后处理器将各模型计算出的管道中心z轴磁场强度(Hz)的大小列表,再用MATLAB画出图像,见图5。图中横坐标为时间的自然对数;纵坐标为管道中心z轴磁场强度(Hz)幅值的自然对数。图中拐点前半部分为负值取反后所得,拐点后半部分为正值直接得出。从图中可以看出,4条曲线尾支明显分离。说明管内径相同时,壁厚不同的脉冲瞬变响应曲线是可分的。

图4 磁力线分布图Fig.4 Magnetic force line distribution

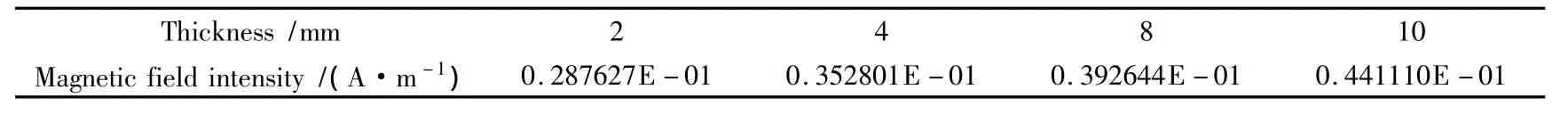

表2 不同壁厚的磁场强度(Hz)Table 2 Magnetic field intensity(Hz)of various metal pipeline wall thicknesses

图5 管内径18 mm不同壁厚仿真瞬变响应幅值对比Fig.5 Amplitude comparison of TEM field response with various metal pipeline wall thickness of 18 mm inner diameter

将t=0.18 s时各模型的磁场强度计算结果列表,见表2。由表可见,各模型磁场强度相差1E-3 A/m以上。说明当线圈中心点磁场强度差值大于1E-3 A/m时,能在激励信号关断0.18 s后检测出管道埋深在1 m以内,壁厚相差大于2 mm的埋地金属管道。

3 结论

1)地下没有金属管道时,土壤中磁场较弱且由内至外均匀减弱;地下埋有金属管道时,埋地金属管道管壁上磁场较强。

2)激励信号关断后,随时间增加,激励线圈周围磁场强度逐渐减弱,埋地金属管道管壁上的磁场强度逐渐增强。

3)当金属管道埋深一定、腐蚀程度(即壁厚)不同时,磁场强度曲线尾支明显分离,且管壁越厚磁场强度越大。

4)当线圈中心点磁场强度大于1E-3 A/m时,能在激励信号关断0.18 s后检测出管道埋深在1 m以内,壁厚相差大于2 mm的埋地金属管道。

[1]Hartmut G.Ultrasonic or MFL inspection:which technology is better for You?[J].Pipeline & Gas Journal,2003,30(10):342-371.

[2]Vijay B,Lynann C.Residual magnetic flux leakage:A possible tool for studying pipeline defects[J].Journal of Nondestructive Evaluation,2003,22(4):117-125.

[3]Segall S M,Reid R G.Use of an Integrated CIPS/DCVG Survey in the ECDA Process[C]//NACE International.Corrosion 2006.San Diego Ca:NACE International,2006:12-16.

[4]郑耿铂,余越泉,王健健,等.PCM管道电流检测系统介绍及应用[J].腐蚀与防护,2002,23(1):21-23.

[5]董宝山.变频—选频技术在防腐层检测中的应用[J].石油规划设计,2002,13(1):38-39.

[6]周琰,靳世久,孙墨,等.埋地管道防腐层缺陷DCVG检测技术研究及应用[J].管道技术与设备,2001,9(5):38-40.

[7]李貅.瞬变电磁测深的理论与应用[M].西安:陕西科学技术出版社,2002:1-4.

[8]牛之琏.时间域电磁法原理[M].长沙:中南大学出版社,2007:1-6.

[9]吴克峰,樊建华.四维瞬变电磁法油藏监测正演模拟[J].内蒙古石油化工,2006(5):179-181.

[10]薛国强,秦克章,李貅,等.西藏沙让特大型钼矿的发现与瞬变电磁法探查[J].地球物理学进展,2011,26(3):954-960.

[11]Zhdanov M S.Electromagnetic geophysics:Notes from the past and the road ahead[J].Geophysics,2010,75(5):A49-A66.

[12]Xue G Q,Yan Y J,Li X.Control of the waveform dispersion effect and applications in a TEM imaging technique for identifying underground objects[J].Journal of Geophysics and Engineering,2011,8(1):195-201.

[13]黄桂柏.瞬变电磁法在埋地钢质管道腐蚀检测中的应用[J].石油化工腐蚀与防护,2001,18(4):39-42.

[14]高永才,李永年,王绪本,等.瞬变电磁法金属管道腐蚀检测理论初探[J].物探化探计算技术,2005,27(1):29-33.

[15]石仁委.埋地管道壁厚的瞬变电磁检测技术研究[J].石油化工腐蚀与防护,2007,24(2):10-13.

[16]Börner R U,Ernst O G,Spitzer K.Fast 3D simulation of transient electromagnetic fieldsby modelreduction in the frequencydomain using Krylov subspace projection[J].Geophysical Journal International,2008,173(3):766-780.

[17]Swidinsky A,Edward R N.The transient electromagnetic response of a resistive sheet:An extension to three dimensions[J].Geophysical Journal International,2010,182(2):663-674.

[18]闫述,陈明生,傅君眉.瞬变电磁场的直接时域数据分析[J].地球物理学报,2002,45(2):275-284.

[19]章飞亮.考虑激电效应的瞬变电磁二维正演研究[D].北京:中国地质大学,2012:198-263.

[20]徐凌华,童孝忠,柳建新,等.基于有限单元法的二维/三维大地电磁正演模拟策略[J].物探化探计算技术,2009,31(5):421-425.

[21]张路根,胡智,葛建明,等.管道缺陷宽度对涡流检测信号影响的仿真研究[J].失效分析与预防,2011,6(4):232-235.