三维光栅位移测量系统的硬件设计与实现*

2013-10-22李深德张向利韦礼凯

李深德,张向利,陶 晗,韦礼凯

(1.桂林电子科技大学信息与通信学院,广西桂林 541004;2.桂林机床股份有限公司,广西 桂林 541001)

0 引言

在机械加工过程中,传统检测机床刀具位移量的方法是靠读取机械标尺上的刻度,这种方法的测量精度低。若在工作台上安装高精度位移传感器,通过相应的仪器将位移量实时显示出来,将使加工精度大幅提高。

当前,基于光栅位移传感器(光栅尺)的位移测量技术广泛应用于数控机床的伺服系统和传统机床的数字化改造。光栅位移测量系统的设计方案中主要包括[1~5]:光栅位移信号处理电路、控制单元、显示电路及功能键。这些方案都是测量一维或二维坐标,并没有提出三维的测量方案。另外,这些方案的实现各不相同,也存在不足的地方。例如:对于光栅位移信号处理电路,文献[1]使用的是4个D触发器、2个三输入与门和1个JK触发器构成,其不足点之一是没有细分功能[6],测量分辨率不够高;文献[2]的设计中使用4路数据选择器74HC153和4个D触发器74HC175构成判向与细分电路,但经实验验证,该方案的细分效果没有达到要求,遗漏了部分位移计数脉冲。

为了检测三维的光栅位移,本文先分析了光栅位移传感器的测量原理,随后给出三维光栅位移测量系统的设计构架,详细介绍了系统硬件的各功能电路的设计与实现,并通过实验验证了系统设计合理、运行稳定、测量精确。

1 光栅位移传感器测量原理

对于2块栅距相同的标尺光栅和指示光栅,将其刻线面相对叠合在一起,中间留很小的间隙,且使两者的栅线之间形成一个很小的夹角θ,形成一个光栅副。当光线照射光栅副时,在刻线重合处,光从缝隙透过,形成亮带;而在刻线错开的地方,栅线相互挡光,光线无法透过,形成暗带。这种亮带和暗带就形成明暗相间的条纹,即莫尔条纹[6~7]。在理想条件下,莫尔条纹的波形为等腰三角波,其周期为莫尔条纹间距L[6];实际情况下,由于光源发散角的影响和光栅衍射作用等,使莫尔条纹的三角波出现削顶和削底,形成近似的正弦波。

对理想的光栅莫尔条纹信号,其波形是以莫尔条纹间距L为周期的三角波(即以L为周期的非正弦信号),因此,可以用傅里叶级数来表示该信号。以f(x)表示此三角波的光通量,则有

其中

该信号经过光电转换后,形成以时间t为自变量的电压(或电流)信号

其中

式中 ω为光栅信号的角频(由标尺光栅和指示光栅间的相对速度决定),T为光栅信号的周期。

实际上,因为光栅莫尔条纹已经是近似正弦波的信号,其基波成分丰富,谐波成分很少。消除信号中的高次谐波和直流分量后,得

写成电压形式,得

式(4)即为光栅位移传感器中一个光电元件输出的位移信号表达式。

在相距为1/4莫尔条纹间距的2个点分别安放一个光电元件,每当标尺光栅移动一个栅距,将获得一个周期、相差90°的两路正弦信号,形如式(4)表示。此信号经过放大、整形后,输出一个周期、相差90°的两路方波信号。通过记录这两路方波脉冲的个数即可测量出位移的大小,利用其相位关系可检测出标尺光栅移动的方向[8]。

2 系统硬件设计与实现

本系统使用的光栅位移传感器为信和公司(SINO)的KA300—470。其正常工作时,将输出两路相差90°,TTL电平的方波信号(标尺光栅正移,A路信号超前B路信号90°;标尺光栅反移,B路信号超前A路信号90°),其波形如图1。

图1 两路相差90°,TTL电平的方波信号Fig 1 Dual square wave with 90°phase difference and TTL level

三维光栅位移测量系统的设计框图如图2所示。

图2 三维光栅位移测量系统框图Fig 2 Bolck diagram of three-dimensional grating displacement measurement system

系统的硬件设计中,主要包括了细分辨向电路(光栅信号处理电路)、主控电路、显示电路及控制电路的设计。

该系统的X,Y,Z三个坐标轴的光栅位移信号,输入到相应的细分辨向电路X,Y,Z。当标尺光栅正向移动时,细分辨向电路一输出端输出正向位移脉冲;反向移动时,其另一输出端输出反向位移脉冲。这正、反位移脉冲信号分别输入到对应单片机X,Y,Z的2个计数器T0,T1,以对正、反位移脉冲计数。由此得光栅尺的位移s为

其中,t0,t1分别为计数器T0,T1的计数值,d为输入到计数器的光栅位移信号的脉冲当量,μm。

单片机计算出位移量,由显示电路实时显示位移值。为了对系统进行必要的操控,设计了由单片机X,Y,Z共用的控制电路,它可以分别设定各坐标轴位移的初值,或者进行其它的操控。

单片机M和单片机X,Y,Z组成一个主从式单片机多机通信系统,M为主机,X,Y,Z为从机。主机M依次和3个从机进行通信,以提取各个坐标轴的位移值,再统一上传到上位机,进行相关的处理。

设计中,每个坐标轴设计了一个分辨率调整键,通过此键,可更改软件中的分辨率的值,使该系统可适用于不同的分辨率的光栅尺,所设定的分辨率由相应的指示灯显示。

2.1 细分辨向电路设计

光栅尺输出的位移信号,并不能直接送到单片机进行检测位移,需要先经过细分辨向电路后,再送到单片机进一步的处理。

细分电路的作用是提高位移测量的分辨率,对于方波的光栅位移信号,其细分数(倍频数)最多为4,称四细分。对于栅距为20 μm的光栅尺,其原位移脉冲当量为20 μm,经过四细分电路后,其脉冲当量将变为5μm,比原来提高了4倍,即分辨率提高了4倍。单片机无法直接从光栅尺输出的原始信号识别光栅尺的移动方向,需要通过辨向电路对原信号处理,得到单片机可以识别移动方向的位移信号。

图3 逻辑变量波形Fig 3 Waveform of logical variable

从图3可见,当光栅尺正向移动时,Y1输出原位移信号四倍频后的脉冲,Y2则无脉冲输出;反向移动时,Y2输出原位移信号四倍频后脉冲,Y1则无脉冲输出。由此可见,Y1,Y2就是所求的光栅位移信号经过四倍频和辨向后输出的两路正、反位移脉冲。

图4 四细分辨向电路Fig 4 Circuit for four-subdivision and direction discrimination

2.2 主控电路设计

主控电路主要由4片单片机(X,Y,Z,M)组成,它们构成一个多机通信系统,其中,X,Y,Z为从机,M作为主机。从机X,Y,Z处理各轴细分辨向电路输进来的位移脉冲信号,计算位移并把位移送显示电路显示,同时处理控制电路的控制信号。主机M依次和3个从机进行通信,以提取各个坐标轴的位移值,上传到上位机。

单片机的选型为STC12C5A60S2,其具有双串口。主机的串口1用于多机通信,串口2则与上位机通信。从机只使用串口1进行多机通信,P1,P2口分别和键盘接口和显示接口相接(P2口只需其中3个引脚分别与显示驱动芯片的片选、时钟、数据引脚相接)。主控电路示意图如图5。

图5 主控电路示意图Fig 5 Diagram of main control circuit

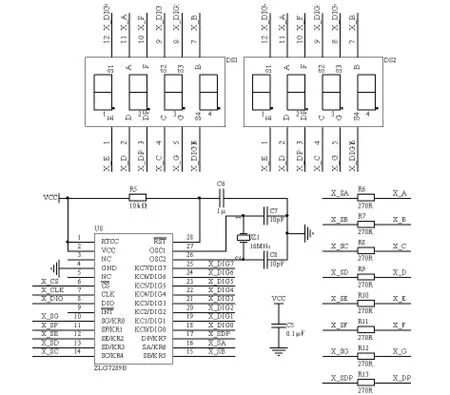

2.3 显示电路设计

每个坐标的显示电路采用2个4位连体共阴数码管作为显示器件,使用芯片ZLG7289B做为数码管驱动芯片。该驱动芯片可以直接驱动八位共阴数码管(1 in以下);具有左移、右移、闪烁、消隐、段点亮等功能;与控制器间采用SPI串行总线接口,操作方便,占用I/O资源少(只需3个I/O口)。八位数码管的最高1位显示符号,接下来的6位显示位移,最低一位留作分辨率小于1μm时位移显示使用。

图6 X坐标显示电路Fig 6 Display circuit for X-coordinate

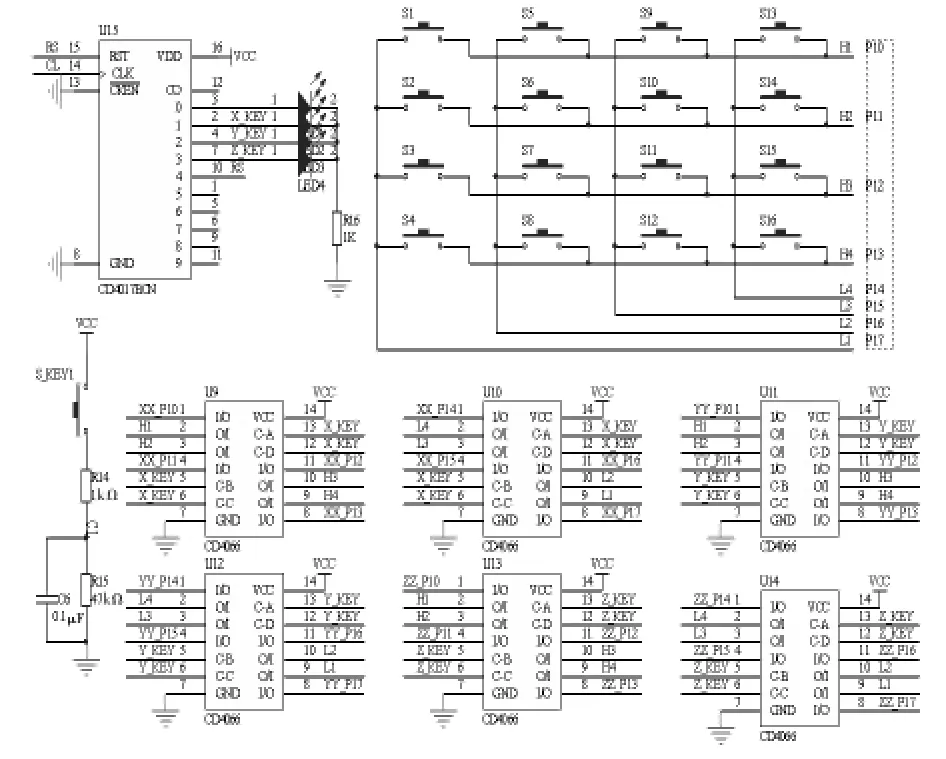

2.4控制电路设计

控制电路为从机X,Y,Z所共用,但并不能同时共用,某一时间只能是某一从机占用。通过一个坐标控制切换键选择其中一个从机占用键盘,另外2个则失去控制功能。控制电路的设计主要使用双向开关芯片(bilateral switch)CD4066和十进制计数器/脉冲分配器(decade counter/divider)CD4017构成,具体实现电路如图7所示。

图7 控制电路Fig 7 Control circuit

3 实验与结果

制作了3个模块化的电路样板,分别是细分辨向电路板、主控电路板和显示控制电路板,由这3个模块搭建成一个三维光栅位移测量实验系统。上位机使用串口调试助手接收下位机(主机M)上传到的三维光栅位移数据,表1给出了接收到的数据。经实验调试,电路工作正常,整个系统运行稳定、测量精确。

表1中收到的位移数据并没有连续变化,这是因为下位机延时上传的缘故,以缓解数据通信的压力。实验中只使用1把光栅尺,接入到X坐标,故实验数据只有X坐标的位移值,另外两坐标的全是0。当光栅尺接入Y或Z坐标时,也可测得相应的位移,也就是说该系统实现了三维光栅位移测量。

4 结束语

根据机床上精密测量的需求,设计了三维光栅位移测量系统。系统的各功能电路工作正常,整个系统运行稳定、测量准确。本系统除了测量三维的位移外,还可以直接用于测量一维或二维的位移,也可对其进行一些改动,制成专门用于一维或二维的测量系统。

[1] 刘翠玲,赵 权,刘天亮.基于AT89C52的多路光栅智能测控仪[J].仪表技术与传感器,2006(1):15 -17.

[2] 郑明远,林耿杰,许立梓.基于光栅的单片机精密测量系统[J].广东工业大学学报,2002,19(4):20 -24.

[3] 张百海,柴森春.数据采集系统中光栅尺信号处理方法的研究[J].机床与液压,2003(2):118-119.

[4] 屠恒海.嵌入式光栅数显测量系统的研究[D].哈尔滨:哈尔滨理工大学,2008:11-14.

[5] 绳红强,汪世益.基于AT89S51的数控机床光栅尺位移测量系统[J].机电工程技术,2006,35(6):47 -49.

[6] 谢文和.传感技术及其应用[M].北京:高等教育出版社,2004:168-174.

[7] 吕孟军.光栅莫尔条纹电子学细分技术研究[D].南京:南京航空航天大学,2008:1-2.

[8] 凌 睿,高富强.基于CPLD的光栅尺位移测量系统[J].自动化与仪表技术,2005(1):40-42.