降低抽油泵漏失率的措施

2013-10-21李成红

李 兵,韩 涛,李成红

(中国石油长庆油田采油三厂采油工艺研究所,宁夏 银川 750006)

一、前言

目前,采油三厂大部分油田已步入开发中后期,抽油泵漏失问题越来越严重。在2009~2012年总检泵15 150井次,其中泵故障6 528井次,占总检泵的43.1%,泵故障中漏失检泵3 962井次,占泵故障的60.1%,因此抽油泵漏失是影响检泵的主要因素。

二、抽油泵漏失原因

抽油泵工作原理如图1所示。从检泵情况可以看出,抽油泵漏失主要是单向阀球漏失,承受井压、液柱重力,经分析找出漏失原因如下。

图1 抽油泵工作原理图

(1)井筒状况差,井筒结垢、腐蚀严重,脏物多,在阀球及球座上形成坑点,或垢附着在球及球座上造成漏失。

(2)油井间歇出液产生“液击”,造成阀球及座产生毛刺,导致漏失。

(3)部分油井气油比高,气蚀造成刺漏和泵筒充不满导致阀球延迟关闭造成漏失。

(4)大丛式井组,井斜角较大,阀球和阀座线性接触不均,阀关闭时长期与一侧接触面发生碰撞,导致刺漏。

(5)泵挂深或井口回压高,造成活塞承受的压力大。在活塞下行中,由于液注压力,游动阀球不能及时打开,而挤压泵筒内的液体从固定阀球密封面流出,导致固定阀座刺漏。

(6)部分批次新抽油泵和修复泵的阀球和座材质存在硬度不够、密封配合存在偏差等问题,使用时间很短就出现阀球和球座刺槽导致漏失。

三、特殊阀副及双固定阀副应用及效果分析

1.特殊阀副

(1)特殊阀副性能。

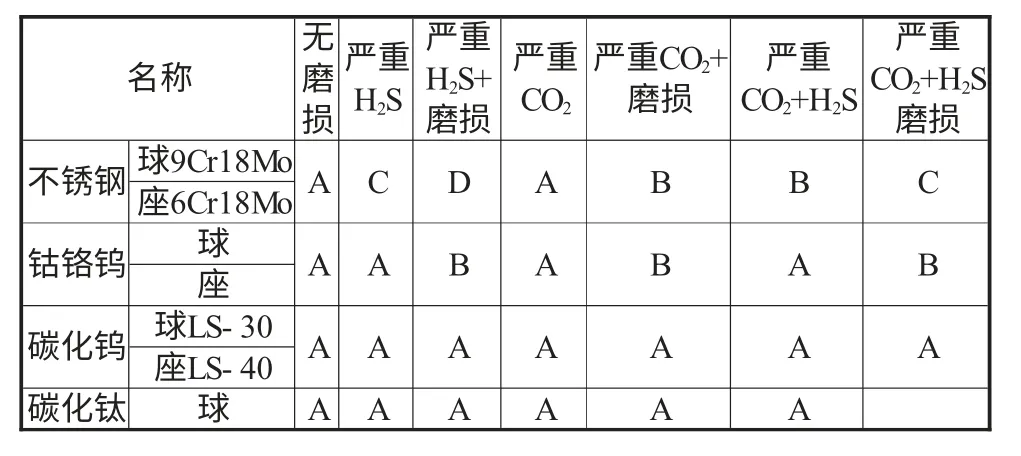

2010年引进了“钴铬钨球+座”、“碳化钛球+碳化钨座”、“碳化钨球+座”新型阀副进行抽油泵的漏失治理。其性能如表1、表2所示。

表1 阀球及阀座物理机械性能

表2 阀球腐蚀参照表

(2)特殊阀副应用效果。

2010~2012年,先后引进了上述三种新型阀副进行抽油泵的漏失治理。截止目前共使用特殊阀副1 086套,目前在用823套,治理效果明显。

①钴铬钨

在五一区、五二区、虎狼峁、吴起和新寨五个作业区试验应用钴铬钨阀副492套,该阀副平均故障率频次4.5%,与普通阀副对比使用天数增加59天(表3)。

表3 钴铬钨阀副使用情况统计表

②碳化钛球+碳化钨座

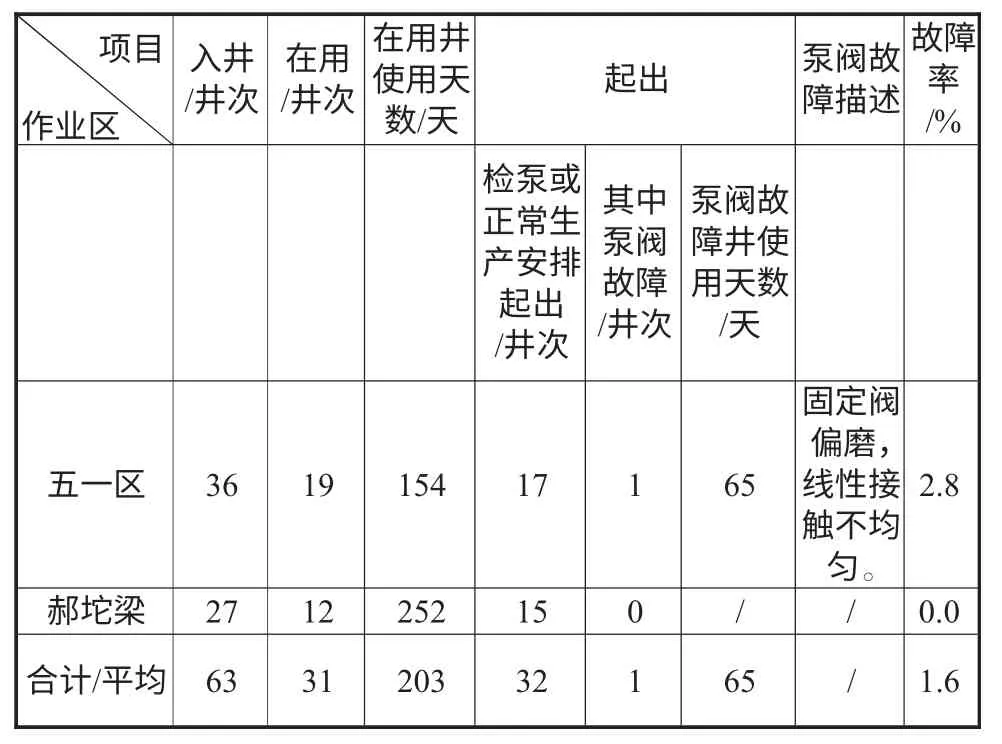

2011~2012年在五里湾一区和郝坨梁作业区共下入“碳化钛球+碳化钨座”63套,目前在用31套,出现阀副故障1套,故障频次为1.6%(表4)。

表4 碳化钛球+碳化钨座应用情况统计表

从表5使用情况可以看出,应用该阀副后,使用周期较普通阀副延长376天,效果明显。

表5 柳9-41效果对比

③碳化钨球+座

2012年在五里湾一区共下入“碳化钨球+座”178套,目前在用151套,阀副故障2井次,故障频次1.3%,从起出井看该阀副不宜在结垢井中下入,平均使用天数51天,在用井平均使用天数191天(表6)。

表6 “碳化钨球+座”阀福故障井统计

2.双固定阀副

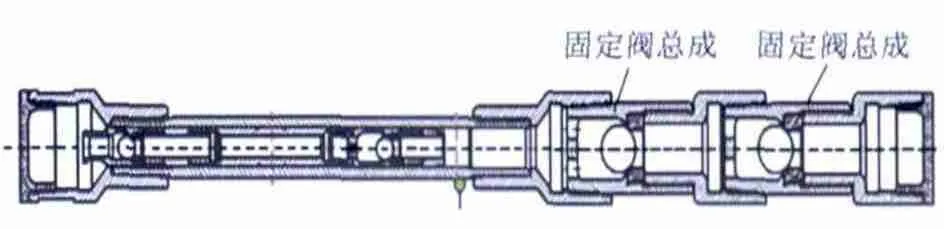

(1)双固定阀结构。

由于单固定阀产生漏失几率较高,加装双固定阀,提高固定阀的密封性能,同时提高抽油泵效,减低抽油泵的漏失率(图2)。

图2 双固定阀抽油泵结构示意图

(2)双固定阀应用效果。

2012年共应用双固定阀副1 508井次,其中因固漏、阀副问题检泵18井次,故障频次为1.2%,防漏失效果明显。

四、建议

从检泵情况可以看出抽油泵漏失问题仍然非常严重。由于抽油泵漏失情况受油藏、井筒状况、人为管理等多方面因素的影响,如何控制抽油泵漏失,仍需要进一步完善和优化。

下面根据采油三厂油田特点及生产实际情况,提出以下几点建议。

(1)井筒环境是抽油泵健康运行的基础保障,2102年井筒问题占总检泵的22%,仍然较高,需要不断加强油井的化学“三防”和井筒净化工作。

(2)双固定阀副是降低抽油泵漏失的有效手段,可在全面推广应用;频繁漏失的井中应用“钴铬钨球+座”阀副,腐蚀井中应用“碳化钛球+碳化钨座”阀副,可有效降低泵阀漏失机率。