螺杆泵万向节的改进与应用

2013-12-08杜胜利杨庆军顾永强

杜胜利,杨庆军,顾永强

(中国石化胜利油田孤东采油厂,山东 东营 257237)

一、问题提出

1997年以来,胜利油田孤东采油厂注聚系统采用的CS型螺杆泵主要用于聚合物母液低压外输、增压喂入。由于单螺杆泵故障多、运转不正常等问题,导致注聚泵供液不足,对生产造成影响。因此,延长螺杆泵的使用寿命对三次采油具有重要的意义。

二、CS型单螺杆泵万向节故障调查

孤东油田有CS型螺杆泵6台,螺杆泵经常发生损坏。据调查,原因是万向节故障所导致。1套万向节主要由2个拨叉、1个十字轴、4个轴套、1个橡胶皮套等组成(图1)。2组万向节通过中间轴相连接,统称为万向联轴节。万向联轴节(图2)位于单螺杆泵腔内,一端连接传动系统,另一端连接转子,其作用是传递动力和调整转子偏心距。

图1 万向节组成

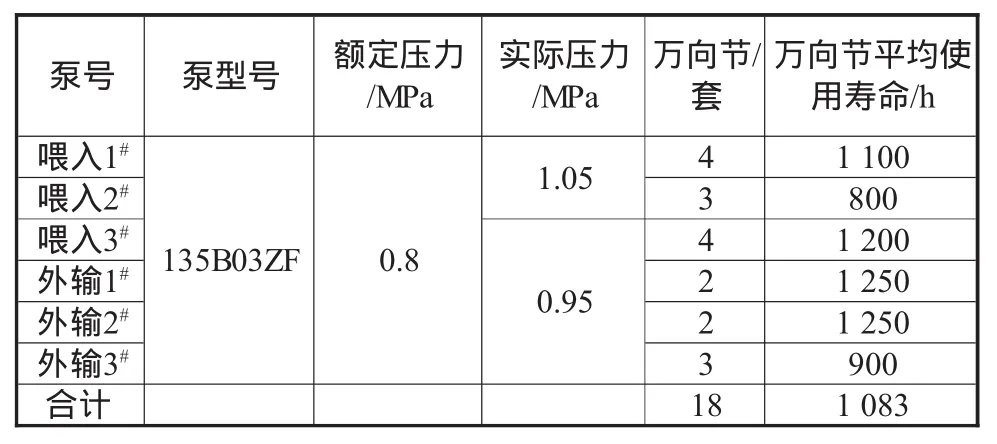

为了进一步确认存在的问题,对18套损坏的万向节使用寿命做了统计(表1)。

表1 注聚10#站年损坏万向节情况统计

对2011年损坏的万向节进行了调查后发现,其损坏的部位主要集中在十字轴轴头和拨叉顶部。主要原因是密封失效造成轴、套磨损加速,最终导至拨叉损坏,对此做如下分析。

(1)密封失效的原因

在外输泵电机的带动作用下,万向节在单螺杆泵腔内频繁变向运动。单螺杆泵采用橡胶皮套对万向节进行密封,以防止万向节与聚合物溶液直接接触。橡胶皮套两端靠钢带固定在拨叉密封槽内。受泵运转影响,橡胶皮套反复拉伸弯折,增大了钢带对皮套的磨损造成密封失效。由于橡胶皮套破损,导致聚合物溶液浸入,使万向节润滑失效而快速磨损。同时,万向节还受聚合物溶液(PH值7.5~8.5)腐蚀的影响,导致万向节锈蚀损坏。

(2)万向节拨叉损坏原因

对新的万向节进行了测量,得出两个拨叉之间的间隙为5mm,其最大允许偏转角度为5°,并通过计算,得出以下数据:万向节拨叉的装配间隙最大是5mm,在此间隙下,拨叉能发生的最大位移是7.07mm,转换角度为4.95°。当十字轴与轴套发生磨损,配合间隙超过0.08mm,将导致万向节转向角度发生变化,至使拨叉发生碰撞。

三、改进措施

通过对万向节拨叉的损坏原因分析,针对其存在的问题对万向节实施了相应的技术改进。

1.更改密封方式

密封橡胶皮套两端的不锈钢的钢带,使用时间一长,易破损,导致聚合物溶液浸入。而用油封来做轴端密封,可在延长橡胶套的使用期限基础上同时杜绝溶液进入到轴套内。

2.将轴套改为滚针轴承

原万向节的轴与轴套是滑动摩擦,易磨损,特别在润滑脂失效时。现将轴套改为滚针轴承,降低摩擦系数,使之寿命延长。

3.增大拨叉许用偏转角度

由于万向节轴、套发生磨损,当配合间隙大于最大允许值0.08mm时,导致两个拨叉在旋转时相互碰撞。只要改变拨叉之间的装配间隙,增大偏转角度,就可以避免2个拨叉在旋转时发生碰撞。由于受到单螺杆泵泵腔空间的限制,万向节的偏转角度不能大于5°,如果增大拨叉外径,由原来的φ160mm加大到φ180mm,将拨叉耳孔上移5mm,装配间隙加大到10mm,这样改动后,万向节的偏转量可增大,以满足现场需要。

四、应用效果

1.应用情况

2012年3月,在胜利油田孤东采油厂三采中心10#配液站对新型万向节进行安装实验。于2012年6月,对10#站试用的新万向节各配件进行了现场拆检,万向节没有明显的磨损现象。之后又对另外1台单螺杆泵万向节进行更换,安装后单螺杆泵运转平稳。

上述改进措施自2012年3月以来先后在4台泵上改造完成后,一直运转良好。无故障运行138天,平均无故障时间为92天。

2.效益分析

(1)直接经济效益

通过改进,年节省成本4.55万元。

(2)间接经济效益

经过近1年的推广应用,孤东油田三四区10#注聚站单螺杆泵的无故障运行时间有了较大的提高,事故发生率明显降低。可推广应用。

[1]金吴健.单螺杆泵使用中的几个问题及解决方法[J].水泵技术,2002.