约束阻尼悬臂梁阻尼特性与铺层厚度关系研究

2013-10-16徐亚楠

冯 龙,邓 琼,徐亚楠

(西北工业大学 航空学院,西安710072)

随着现代科技的进步和军事的发展,军事航空系统将成为现代战争制胜的关键之一.在飞机高速飞行过程中,由于气流等因素不可避免的会产生强烈振动,这种振动不仅会造成飞机操纵稳定性下降,还可能使部分结构产生疲劳破坏,以至于结构失效[1].针对这个问题,工程上一般通过使用阻尼材料的粘贴来控制振动的大小和频率.对于汽车,轮船等不需过多注重增重的对象,往往不会考虑阻尼贴片的质量或者厚度与减振的关系.但是对于飞机来说,每增重1克对于飞机都会造成很大的影响,所以研究阻尼贴片厚度和结构阻尼性能的关系是十分有必要的.

约束阻尼结构中的阻尼层不仅承受拉压应力,由于约束层的作用,还会承受剪切应力,这些应力会使材料内部产生拉压应变和剪切应变,从而将振动的动能转化成热能耗散掉[2].所以约束阻尼结构是一种阻尼效率很高阻尼处理方式.因此,只要在结构或设备变形较大的部位粘贴合适的约束阻尼,就能起到减振、降噪等作用.

1 阻尼材料参数测试及拟合

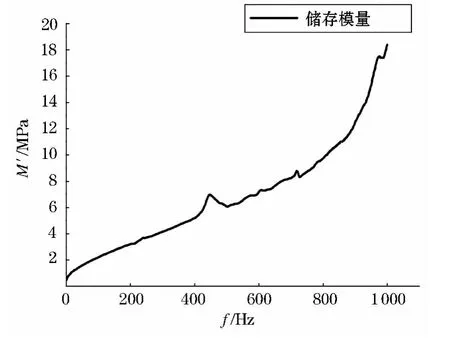

1.1 阻尼层材料的DMA测试

作为约束阻尼结构核心材料的阻尼层材料,一般使用损耗因子较大的黏弹性材料,阻尼材料的损耗因子大小将直接关系到减振降噪的效果.本文中,阻尼材料使用的是北京某航天研究所研制的高分子黏弹性材料,通过DMA/861e实验机在小剪切模式下对材料进行了扫频测试,采用以1Hz为单位的线性扫频模式,范围为1~1 000 Hz.共测试3次,结果重复性良好,取3次测试平均值作为测试结果,得到图1的储存模量曲线,及图2的损耗因子曲线.

约束阻尼层处理作为最典型的一种阻尼处理方式,如图3所示.一般采用黏弹性阻尼材料作为中间层,其两面分别由弹性面层所约束.

图1 阻尼材料储存模量曲

图2 阻尼材料损耗因子

图3 约束阻尼层处理示意图

1.2 阻尼层材料的Prony级数拟合

由于测试得到的是频率-损耗因子曲线,而锤击法模拟需要时域上阻尼材料的参数,参照文献[3]编写了Matlab程序对材料曲线进行了拟合,拟合结果见图4,表1.

图4 阻尼材料Prony拟合

表1 五阶Prony级数拟合结果

2 有限元软件的仿真模拟

2.1 扫频法的仿真模拟

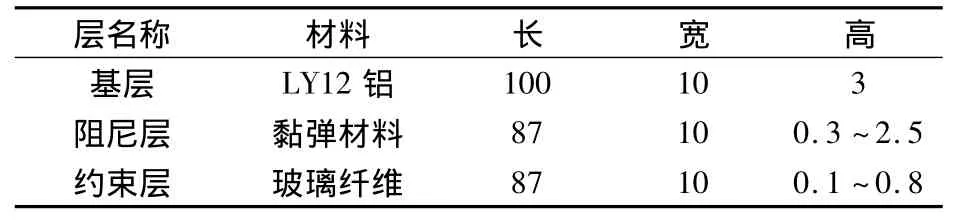

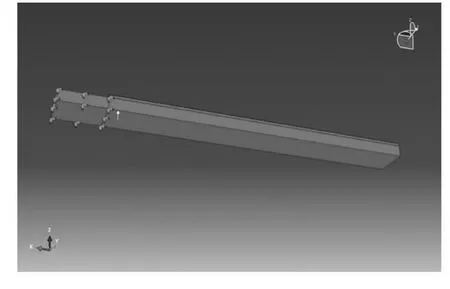

本文使用ABAQUS软件对约束阻尼悬臂梁结构进行了模拟,结构的尺寸和参数与见表2,图5.

表2 约束层及阻尼层尺寸(单位:mm)

图5 悬臂梁仿真示意图

依照实体,建立如下图的模型,基层的一端采用全固支约束,约束长度为13 mm,为了满足叠层间没有发生滑移,在定义接触的时候我们用tie(绑定)类型来定义每层间的接触方式.网格按0.5的全局尺寸进行布置,采用8节点线性减缩积分单元进行划分.

分析时,先通过线性摄动分析步中的Frequency分析结构的固有频率,再由得到的固有频率来确定后续直接模态分析法中的扫频范围.根据分析,结构的固有频率在300Hz左右,故设定扫频范围为1~1 000 Hz.测试结果取悬臂梁端部的某点Z方向的幅值,取点及输出设置如图6.

图6 悬臂梁仿真网格及幅值取点图

当阻尼层厚度为0.3 mm,约束层厚度为0.1 mm时,可得到如图7的频响函数.其中纵轴为扫频测试下结构的幅值.

图7 阻尼层3 mm,约束层1 mm时频幅曲线

得到频响曲线后,通过半功率带宽法,即可以计算得到此厚度下结构的损耗因子,当阻尼层厚度为0.3 mm,约束层厚度为0.1 mm时结构的损耗因子大小为0.012 49.

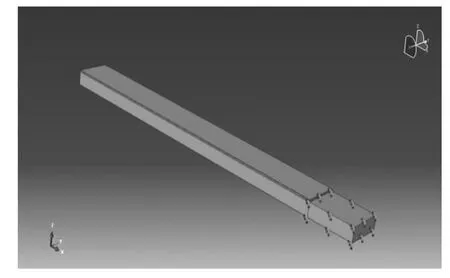

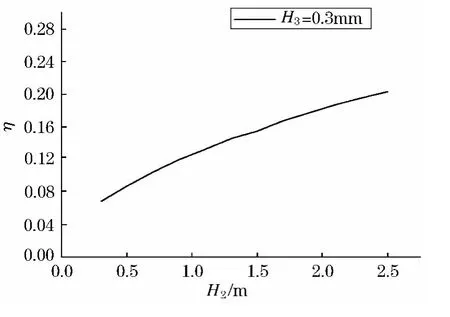

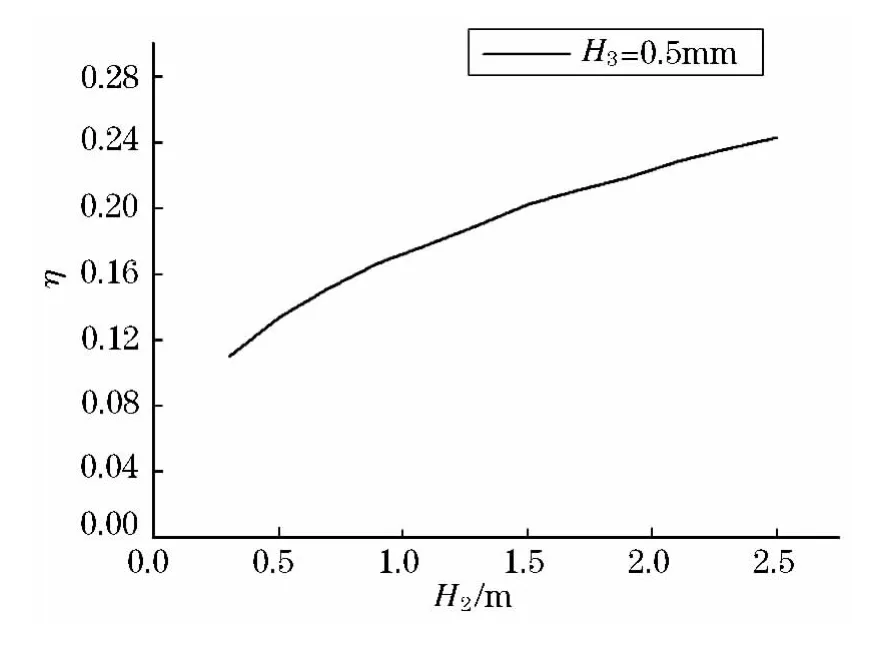

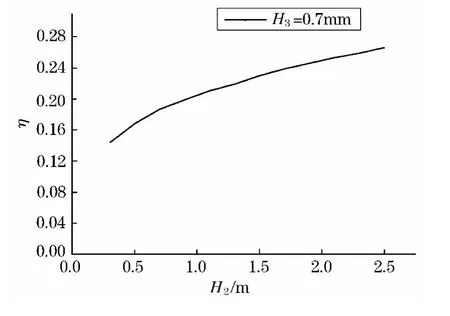

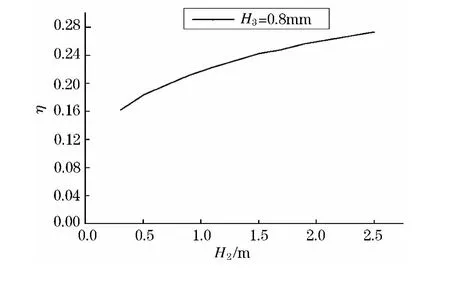

依照此方法,约束层厚度按0.1 mm增长,每个约束层厚度下,阻尼层厚度按0.1 mm变化,共在扫频测试法下建立模型8×23=184个,即取得184个厚度下的结构损耗因子.按照约束层厚度不同,对所得结果进行了制图,见图8~15.纵坐标为结构损耗因子,横坐标为阻尼层厚度.

图8 约束层1 mm时损耗因子随阻尼层变化值

图9 约束层2 mm时损耗因子随阻尼层变化值

图10 约束层3 mm时损耗因子随阻尼层变化值

图11 约束层4 mm时损耗因子随阻尼层变化值

图12 约束层5 mm时损耗因子随阻尼层变化值

图13 约束层6 mm时损耗因子随阻尼层变化值

图14 约束层7 mm时损耗因子随阻尼层变化值

图15 约束层8 mm时损耗因子随阻尼层变化值

从图中可以看出,随着阻尼层厚度的增加,结构的损耗因子增加,随着约束层厚度的增加,结构的损耗因子也呈增长趋势.

2.2 锤击法的仿真模拟

扫频法测量的是结构的损耗因子,为了验证实验数据,本文还对锤击法进行了仿真模拟.基层、约束层的材料属性均与之前相同,阻尼层使用如图4的Prony级数5阶拟合结果,网格划分,边界条件均与扫频仿真模拟相同,使用隐式分析步,并在结构的底部距离加持端3 mm处施加一集中力,力施加的位置如图16.采用100 Hz的半正弦集中力进行加载,大小为10 N.

图16 悬臂梁锤击法施力示意图

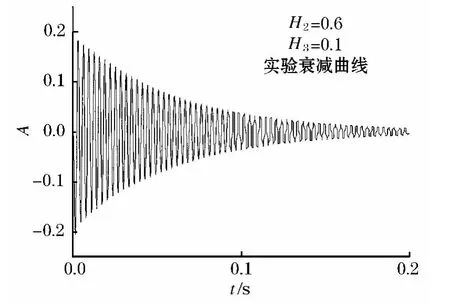

同样,提取端部同一点的Z向位移,当H2=0.6 mm,H3=0.1 mm时,有端部位移结果见图17.

图17 阻尼层6 mm,约束层1 mm模拟衰减曲线

表3 不同厚度下结构的阻尼比

几组计算结果见表3,从表3中可以得出,随着阻尼层厚度的增加,结构的阻尼比呈增大趋势.随着约束层厚度的增加,结构的阻尼比也呈增大趋势,这与我们得到的结构损耗因子的规律相同.当损耗因子远小于1时,结构的损耗因子约等于2倍的阻尼比,可以查得,当 H2为 0.3 mm,H3为 0.1 mm时,结构2倍的阻尼比2×B1=0.01153,与之前通过扫频法测得的损耗因子误差D=0.012 49-0.011 53=0.000 96,约占锤击法结果的 8.33%,由于振动的复杂性,这个结果是可以接受的.

将其余厚度阻尼比阻计算结果的2倍与损耗因子曲线比较,差别均小于5%.

3 锤击法实验

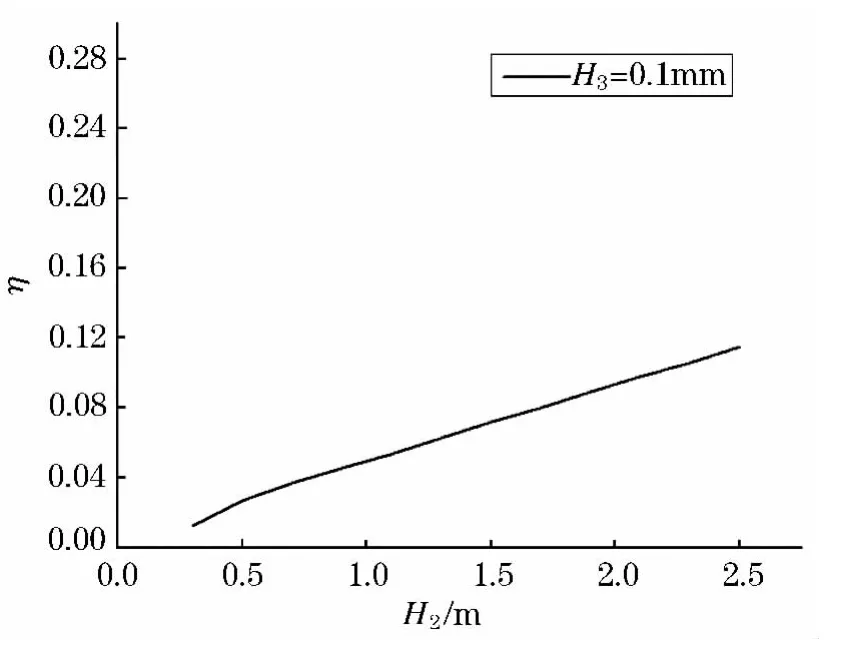

为了约束层采用威海光威复合材料有限公司生产的G12500号玻璃纤维预浸料,基层为LY12铝,结构如图18.

图18 实验用悬臂梁结构示意图

表4 实验结构尺寸(单位:mm)

图19 约束阻尼悬臂梁实验测试装置图

测试设备采用西北工业大学固体力学振动实验室的测试设备,将悬臂梁加持在振动台上,采用全固支模式.具体结构参数见表4.其中,约束段长度13 mm,自由端87 mm,使用激励锤在根部的敲击提供所需要的脉冲信号,并采用红外位移传感器收集悬臂梁端部的位移衰减信号,具体实验设备如图19.

测试结果见图20,从图20中可以清楚的看到结构端部位移的衰减情况.

图20 阻尼层6 mm,约束层1 mm实验衰减曲线

由于结构设计的刚度较大,故衰减较快,振动幅值较小,通过对数衰减率法对实验结果进行处理,可以得到当阻尼层厚度为0.6,约束层厚度为0.1 时,结构的阻尼比为 0.011 98,与仿真解 0.012 615的误差 D'=0.012 615 -0.011 08=0.000 635,约占实验值的5.30%.同样,对于振动这样一个复杂的过程,这样的结果是十分理想的,从而证明了锤击法仿真的正确性,同时也证明了约束阻尼结构损耗因子的准确性[4-6].

4 结语

通过扫频测试的ABAQUS仿真模拟,得到了当基层为3 mm时,不同厚度阻尼层厚和约束层的约束阻尼悬臂梁结构损耗因子值.当阻尼层和约束层的厚度增加时,结构的损耗因子也增加.对不同阻尼层和约束层的悬臂梁结构进行了锤击法的ABAQUS有限元模拟,结果表明,锤击法与扫频法测试结构损耗因子的数值模拟误差很小,均在10%以内,因此两种方法可以在一定条件下等效.并且,随着阻尼层和约束层厚度的增加,结构的阻尼比增加.对约束阻尼结构进行了实验测试,结果表明,当基层为3 mm,阻尼层厚度为0.6 mm,约束层厚度为0.1 mm时,实验测得的结构阻尼比与锤击法模拟的结构阻尼比误差仅为5.30%.因此验证了锤击法模拟的正确性,从而也可以说明结构损耗因子的正确性.

[1]龚庆祥,施荣明,屈见忠.航空振动故障实例分析汇编[M].北京:航空工业出版社,1995.

[2]戴德沛.阻尼减振降噪技术[M].西安:西安交通大学出版社,1986:88-89.

[3]SLANK M.A numerical and experimental investigation of steel beams damped with constrained viscoelastic layers[M].Montreal:McGill University,1998.

[4]郭红锋,黄友剑,李 鹏,等.基于FEA技术的E型钢阻尼器优化设计.科学技术与工程,2012,12(5):1191-1194.

[5]姚千斌.金属材料阻尼测试研究[D].西安:西北工业大学,2007.

[6]余建新,陈立平.复合材料结构阻尼测试分析[J].哈尔滨商业大学学报:自然科学版,2011,27(5):729-732.