涡流分级机的分级轮研究

2013-10-15刘丹

刘 丹

(沈阳飞机研究所粉体公司)

宋 扬

(沈阳远大铝业集团)

0 前言

分级轮是涡流分级机的重要组成部分之一,对于物料的分散、分级都起着非常关键的作用。在设备分级的过程中,分级轮的周围形成高速旋转的气-固两相流。分级轮相当于一个圆筒状的筛子,细颗粒通过旋转的圆筒通道后,被收集成为细粉,粗颗粒则被甩出,成为粗粉。气流的速度由分级轮的速度来控制,通过调节分级轮的速度可控制固体颗粒的离心力,达到控制粒度和分级精度的目的。

分级轮的形式多种多样,通过调整叶片的数量、形状、大小等参数可实现不同要求的分级操作。分级轮主要由底盘、环盘和均匀分布的分级轮叶片构成 (见图1)。

图1 分级轮

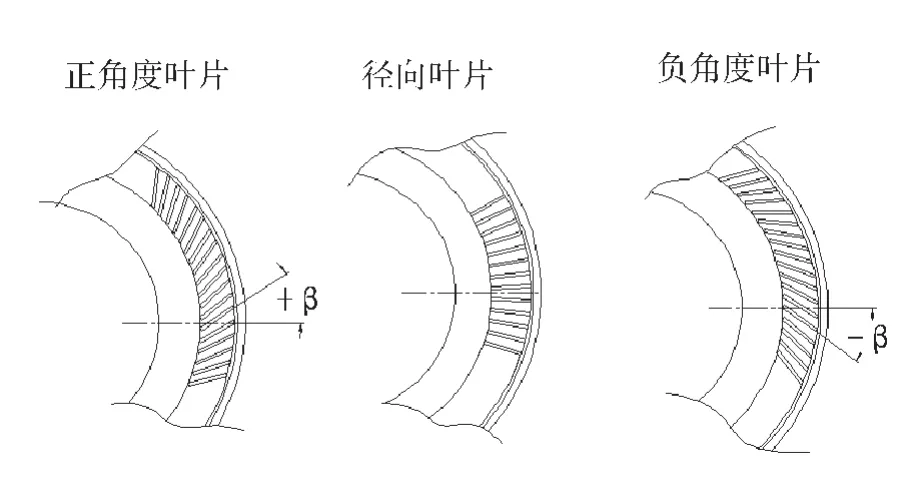

根据分级轮叶片角度的不同,可分为正角度叶片、径向叶片和负角度叶片分级轮三种,如图2所示。为了便于讨论,需要建立气体在这三种不同叶片角度分级轮中的流场模型,因此作如下假设:(1)所用气体为理想气体; (2)分级轮叶片的数量趋于无限多,厚度趋于无限薄; (3)在相同半径附近的气体密度相同。

图2 分级轮的三种叶片形式

1 气体在分级轮中的作用力分析

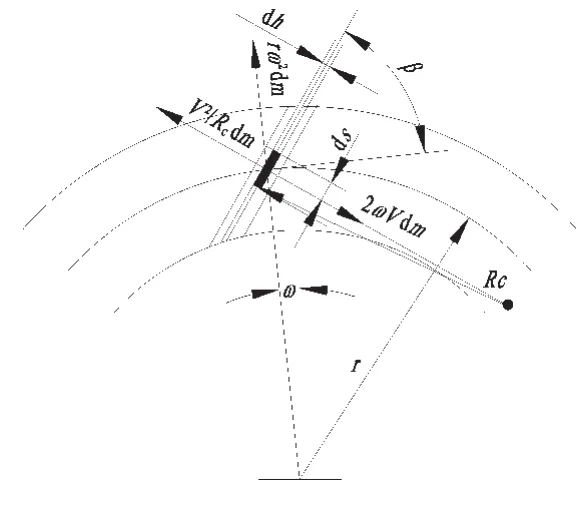

分级轮的叶片角度可设为-β、+β和0,本文主要分析气体在负角度 (-β)叶片分级轮中的速度分布,并由此建立一个直角坐标系 (见图3)。在分级轮的叶片间隙中取一个气体微元,设该微元长度为d s,宽度为d h,厚度为b,密度为ρ,因此其质量 d m=ρd s·d h·b。

图3 负角度叶片分级轮上的微元

1.1 垂直于流动方向的受力分析

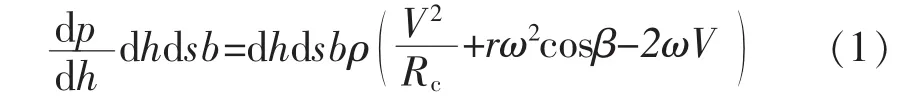

随着分级轮的转动,半径为Rc处的弯曲流道产生垂直于叶片流道的离心力 (V2/Rc)d m。同时,由于该分级轮的转动,产生一个沿分级轮半径方向的离心力rω2d m。该离心力的分力rω2cosβd m垂直作用于流动方向。当物体被引入一个旋转的轨道,并沿着这条轨道以相对速度V运动时,就会产生哥氏力。这时就会有一个轨道压力2ωV d m垂直作用于流动方向。所有这些力的合力会产生一个垂直于流动方向的压力变化d p。从图3可以看出力的大小和方向[1-2]。对于负角度叶片这些力为

式中 ω——分级轮角速度;

V——气流在分级轮中的相对速度。

由于d p垂直于流动方向,因此d p/d h就是垂直于流动方向的压力梯度。由式 (1)可以计算出d p/d h为

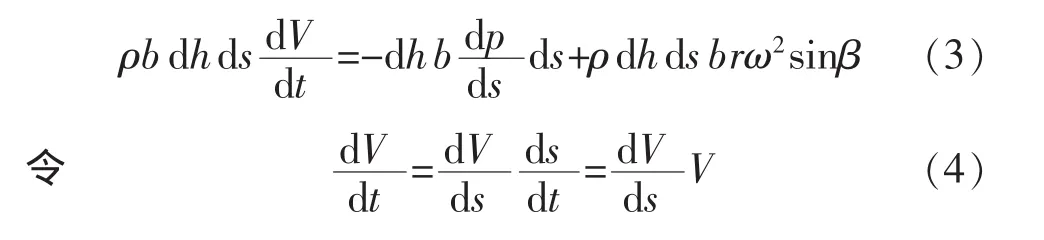

1.2 沿流动方向的受力分析

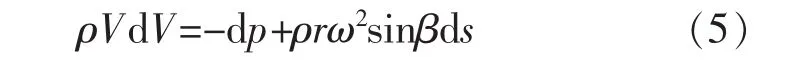

沿流动方向所受的力是由离心力的分量rω2d m sinβ和流动方向上的压力组成的。依据牛顿定律可知,这两个力作用在一起会对气体微元产生一个加速度,即有下式:

将其代入式 (3)并整理,有

由图3可知,sinβd s=d r,因此有

积分后得

式中u——微元的切向速度,u=rω;

K——常数。

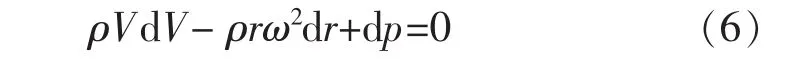

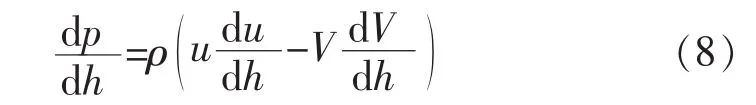

在整个过程中可以忽略摩擦的影响,因此就不会出现切向力,也就是d H′/d h=0。将此式代入式 (7), 得

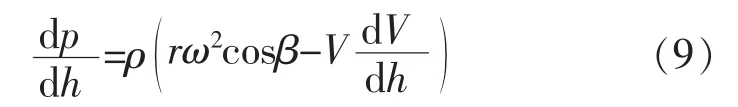

若以u=rω 和d h=d r/cosβ 代入式 (8), 则有

将式 (9)与式 (2)比较, 可得

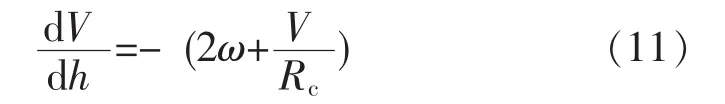

式 (10)为相对流动的微分方程。同理也可对正角度叶片的分级轮进行分析,得到正角度叶片的公式为

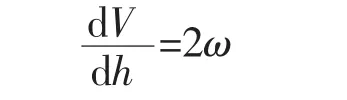

当分级轮叶片为直叶片时,即Rc→∞,则有

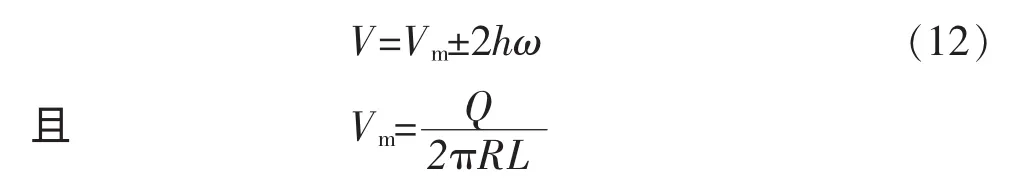

设在分级轮中气体流速的流场模型为 (包括三种叶片形式)

式中Vm——分级轮中气流的平均流速;

h——分级轮叶片之间的间隙距离的一半;

Q——气体流量;

L——分级轮的有效长度;

R——分级轮的外缘半径。

由式 (12)可知,由于h值的不同,气体在分级轮叶片间隙中的速度分布也不是很一致。

在上述的公式推导中,假设叶片的厚度趋于无限薄。但实际上叶片是有厚度的,叶片的厚度会使分级轮的流通面积减小,这样就会使气体的径向速度V增大。考虑分级轮叶片的厚度后,分级轮中气体的径向流速可按下式进行修正:

式中z——分级轮的叶片数量;

δ——分级轮的叶片厚度。

1.3 分级粒径公式的推导

分级轮在工作过程中,会产生强大的离心力,在这种离心力的作用下,粗颗粒会被抛向分级轮的外缘,而细颗粒却随着气流进入到分级轮的中心,这样就实现了设备的分级作用。

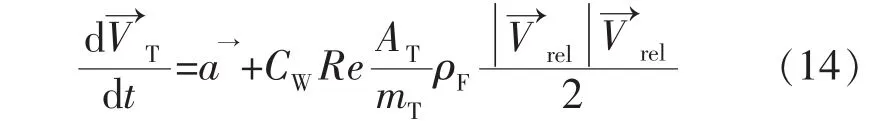

为了做进一步的研究,假定超细粉颗粒为圆球形,颗粒在气流中的浓度非常小,这样颗粒之间的干扰也会很少。根据力学的模型,流体介质中分散的单一颗粒的运动方程近似为[3-4]

式中a——加速度;

t——时间;

ρF——流体密度;

CW——阻力系数;

mT——颗粒质量;

AT——颗粒截面积;

VT——颗粒速度;

Re——雷诺数;

Vrel——颗粒对流体的相对速度。

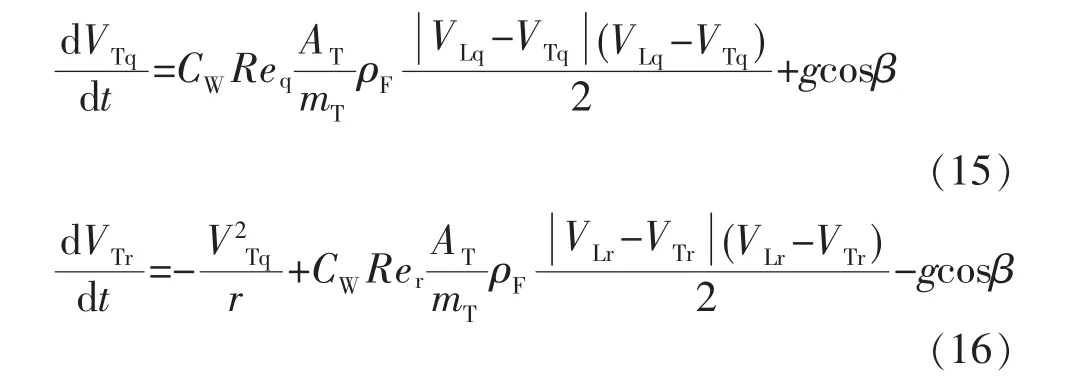

若将随机产生的各种影响忽略,并建立单个颗粒在切向和径向的运动方程,有下式:

式中VTq——颗粒圆周速度;

VTr——颗粒径向速度;

Req——周向流雷诺数;

Re r——径向流雷诺数;

VLq——气体圆周速度;

VLr——气体径向速度;

β——叶片角;

g——重力加速度。

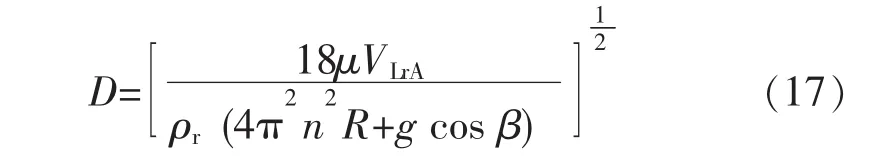

若已知颗粒速度VT和气体速度VL,就可以求得微分方程的数解。对于涡流分级机,可作以下假设:

(1)颗粒浓度很小,互相之间没有干扰,同时颗粒速度与气体速度相等;

(2)在分级轮外部的颗粒径向加速度为零时,其所对应的颗粒粒径为分级粒径。根据以上假设,由式 (16)得

式中 ρr——颗粒密度;

n——分级轮转速;

VLrA——分级轮外缘气体的径向速度;

μ——气流动力黏度。

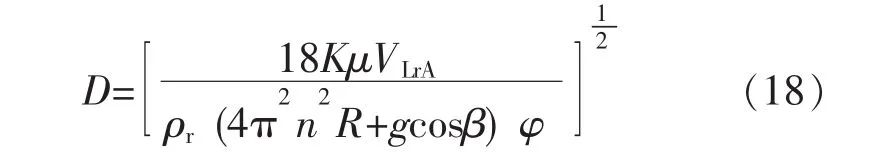

由于颗粒形状对颗粒的粒径也有一定的影响,因此将颗粒形状系数φ引入。在设备运行中还会有其它因素的影响,因此引入系数K。于是,式 (17) 成为

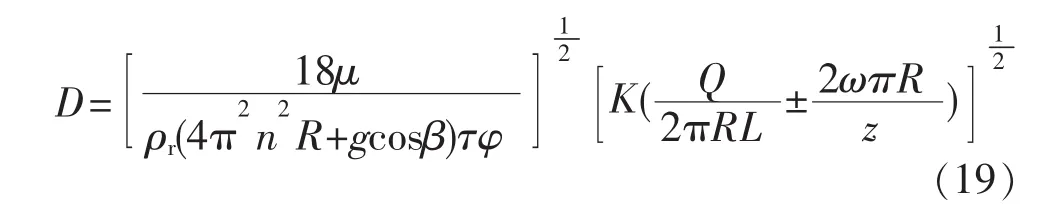

式 (19)考虑了分级轮结构参数对分级粒径的影响,并计及叶片数、叶片倾角对分级粒径的影响,有利于进行分级轮的优化设计和寻找最佳工况点。

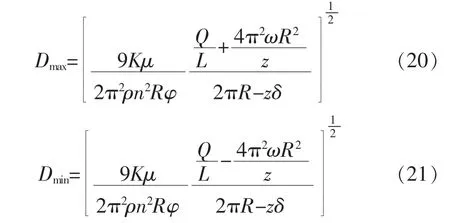

从上述分析可知,分级粒径会在一定的范围内变化,并不固定。将分级粒径的上限设为Dmax,下限设为Dmin,这样在分级轮分级之后,大于Dmax的颗粒几乎都会在粗颗粒的产品中,小于Dmin的颗粒也基本会在细颗粒的产品中,而粒径在Dmax~Dmin之间的颗粒将会在粗细颗粒的产品中。以直叶片为例:

2 分级轮的结构分析

通过对以上分级粒径公式等的分析,可以推导出分级效果好的分级轮应具备下面几种条件。

(1)分级轮叶片数量:由于分级轮叶片的数量是有限的,因此当分级轮转动时,就会在其旋转方向上形成涡流。为了减少涡流引起的不均匀流场现象,应减小叶片之间的距离,增加分级轮的叶片数量,从而使其形成的涡流强度减小。

(2)分级轮叶片角度:叶片安装角度的不同,也会影响到分级粒径、分级效率等参数。当分级轮直径、长度等外形参数相同,而且运行参数也相同时,通常负角度叶片的分级锐度比径向叶片和正角度叶片的要高。

(3)分级轮叶片厚度:一般情况下,分级作用是在分级轮外缘附近进行的,如果分级轮叶片厚度过大,分级轮叶片间的间隙就会减小,这样就会导致流场不稳定,不利于物料的分散。因此,在满足分级轮叶片强度及加工工艺要求的前提下,分级轮叶片的厚度应尽量薄。

3 结论

由建立的分级粒径公式分析可知,可以通过增加分级轮叶片的数目、减小分级轮叶片的厚度、减小分级轮的有效长度等方法,实现较细的分级粒度。

由粒径公式分析可知,分级轮的分级粒度和分级精度与风量Q、转速n具有如下关系:分级轮风量Q与分级粒径成正比,当分级轮风量减小时,分级粒径就会减小;分级轮转速n与分级粒径成反比,当分级轮转速n增加时,分级粒径也会减小。因此为了在运行中使分级轮的分级精度提高,应同时调节分级轮转速和风量。

[1] 基里洛夫.叶轮机械原理 [M] .马宝珊,张卓澄译.北京:机械工业出版社,1972:178-191.

[2] 陈海焱.卧式分级机的研究 [J] .矿山机械,1996,24(12):42-44.

[3] 陈明绍.除尘技术的基本理论与应用 [M] .北京:中国建筑工业出版社,1980:99-102.

[4] 小川明.气体中颗粒的分离 [M] .周世辉,刘隽人译.北京:化学工业出版社,1991:83-115.