三坐标检测技术在金属波纹管膨胀节型式试验中的应用

2013-10-15孙少辰赵华楠

刘 刚 孙少辰 赵华楠

(沈阳特种设备检验研究院)

波纹管膨胀节(也称波形补偿器)是用来吸收由于热胀冷缩等原因引起的管道或设备尺寸变化的装置,也是现代受热管网和设备进行补偿的关键部件之一,广泛应用于航天航空、石油、化工、冶金、热力、水利、电力、原子能等部门。膨胀节不仅可以补偿管道位移,还兼有减振降噪和密封的作用,可使管道之间及管道与设备之间实现柔性连接。同时,它又是一个比较特殊的受力结构,在使用中既要有较高的承压能力,又要有良好的柔性,还应具有一定的稳定性和疲劳寿命,因此膨胀节在设计、选材、制造和试验等方面不能等同于一般的容器和管件的刚性结构,其自身具有独特性和复杂性。

随着科学技术的不断发展,工业生产自动化程度日益提高,对产品质量的要求也越来越高,因而对于产品检测也需要有高精度、高效率的检测手段与之匹配。三坐标测量机 (coordinate measuring machining,CMM)作为在工业生产中一种重要的质量控制和计量检测手段,解决了许多常规手段难以实现的测量。传统的检测方法,只能判断零件是否合格,无法检测出具体的加工误差;而且在波形检测和垂直度、同轴度测量方面检测都很困难。三坐标测量机作为一种现代化的高精度几何量测量设备,能够测出误差的大小和外形特征,已经成为产品检验的重要检验工具。本文就是应用这一功能对膨胀节外形进行检测。

1 三坐标测量机

1.1 工作原理

三坐标测量的原理就是将被测物体置于三坐标测量空间,可获得被测物体上各测点的坐标位置,根据这些点的空间坐标值,经计算求出被测物体的几何尺寸、形状和位置。任何形状都是由三维空间点组成的,所有的几何量测量都可以归结为三维空间点的测量,因此精确地进行空间点坐标的采集,是评定任何几何形状的基础。将被测零件放入它允许的测量空间范围内,精确地测出被测零件表面的点在空间三个坐标位置的数值,将这些点的坐标数值经过计算机处理,拟合形成测量元素,如圆、球、圆柱、圆锥、曲面等,经过数学计算得出其形状、位置公差及其他几何量数据[1]。

1.2 三坐标测量仪

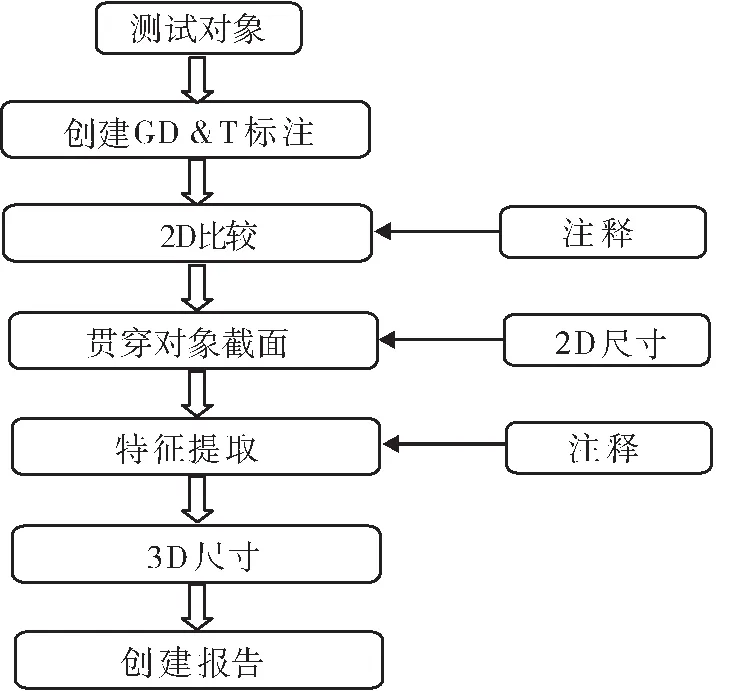

本试验应用FARO的三维激光测量臂和Geomagic Qualify软件完成波纹管外观测试。FARO的三维激光测量臂的硬测头可以精确地采集点,激光扫描头获取所需的大量点云。Geomagic Qualify是由美国Geomagic公司提供的快速检测软件,通过在CAD模型与实际构造部件之间快速、明了的图形比较,可以快速并准确地完成检测任务。其操作过程为:对齐、比较分析和生成报告;也可以直接对试验样品进行外观测试。其软件工作流程如图1所示。

2 三坐标测量机在膨胀节型式试验中的应用

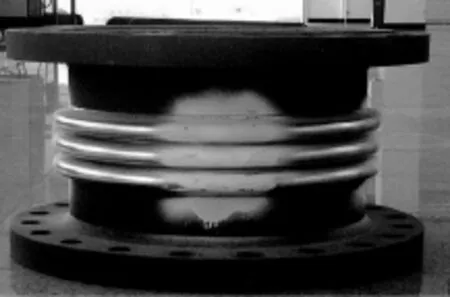

金属膨胀节为补偿因温度差与机械振动引起的附加应力,而设置在容器壳体或管道上的一种挠性结构。作为一种能自由伸缩的弹性补偿元件,它具有工作可靠、性能良好、结构紧凑等优点,已广泛应用于化工、冶金、核能等部门。波纹管膨胀节是用金属波纹管制成的一种膨胀节。它能沿轴线方向伸缩,也允许少量弯曲。图2为常见的轴向式波纹管膨胀节,常用于管道上进行轴向长度补偿。为使产品质量得到保证,根据国家TSG D7002—2006《压力管道元件型式试验规则》的规定,金属波纹管膨胀节是压力管道用补偿器中需要进行型式试验的典型产品之一。

图1 软件工作流程

图2 轴向式波纹管膨胀节

2.1 波纹测试数据的应用

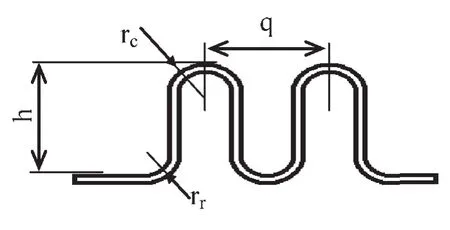

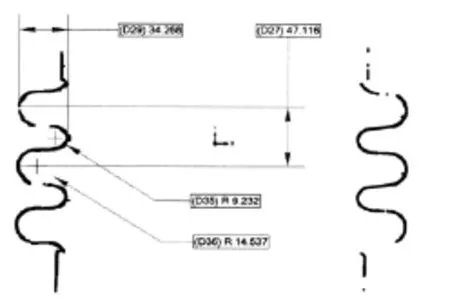

依据相关的检测标准,其主要的检测项目有外观、刚度、耐压、失稳、疲劳等。膨胀节波纹管段由波峰、波谷构成,根据相关标准要求对波纹管膨胀节波纹数据进行检测,如图3所示。通过测量的数据计算出波峰或波谷的曲率半径。耐压试验和平面失稳试验,都需要在试验压力下测量波距值,比较加压前和加压后的波距变化率,以判定波纹管是否失稳。设计计算和校核时计算修正系数都需要波高、波距和曲率半径的测量值,以确定膨胀节是否符合设计要求。以往波高、波距的外观尺寸都是通过尺类工具人眼直接检测,测量误差较大。准确地测量膨胀节的外观尺寸及其变化,对于判定膨胀节是否符合设计要求至关重要。为此,我们引入了3D测量技术对样品外观尺寸进行检测[2]。

2.2 外观测试过程分析

图3 波纹管膨胀节波纹数据

校准三维激光测量臂的硬测头和激光扫描头后,设备就可以正常使用了。根据相关检测标准的要求, 只需检测膨胀节 0°、90°、 180°、 270°四个方向的波纹数据。受测量臂臂长和膨胀节大小限制,只能分区域进行检测,然后根据相同特征对齐到同一坐标系下,如图4所示。利用激光扫描头扫描感性区域的点云数据,再利用硬测头标记数据特征。应用软件中的 “非连接项”、 “体外孤点”、“抽样”等功能对点云数据进行处理以精简数据点数据;再利用硬测头标记数据特征,将多次扫描的数据对齐到同一坐标系下。

图4 波纹管段扫描数据

外观检测数据除了可用于进行3D比较和2D分析外,也可用于试验过程,从中可直观地看到是否发生失稳情况。本文通过对数据进行多边形处理,选择贯穿界面对象,创建2D尺寸,如图5所示。这些测量数据包括波高、波距、波峰曲率半径和波谷曲率半径,可以为整个试验过程的合格判定提供依据,也可以对设计文件进行校核。

2.3 同轴度和垂直度的测量

同轴度检测是我们在测量工作中经常遇到的问题。用三坐标进行同轴度的检测不仅直观而且方便,其测量结果精度高、重复性好。同轴度的测量可以理解为要求在同一直线上的两根轴线,它们之间发生了多大程度的偏离。通过特征提取在被测元素和基准元素上测量多个横截面的圆,再将这些圆的圆心构造一条3D直线 (每个圆的直径可以不一致),作为公共轴线,然后分别计算基准圆柱和被测圆柱对公共轴线的同轴度,取其最大值作为该零件的同轴度,如图6(a)所示。

图5 波纹2D分析结果

图6 同轴度与垂直度的特征测试图

垂直度评价直线之间、平面之间或直线与平面之间的垂直状态,也就是通常所说的两要素之间保持正交的程度。三坐标测量机能从三维空间的不同方向对工件进行数据采集和计算,所以是测量垂直度比较理想的设备。取特征平面作为基准,评价公共轴线,其垂直度就是垂直于基准平面和评价方向,且距离最近的两个包含被测直线的平面之间的距离,如图6(b)所示。

3 结论

金属波纹管膨胀节是压力管道用补偿器中需要进行型式试验的典型产品之一,各项目检测过程中波纹变形量的准确测量对该型式试验判定合格与否有着重要的作用。作为型式试验机构有责任提供准确的试验结论,因此将三坐标技术引入到金属波纹管膨胀节型式试验中保障了检测质量的提高。

[1] 张国雄.三坐标测量机 [M] .天津:天津大学出版社,1999.

[2] 段玫,钟玉平,张道伟,等.GB/T 12777—2008.金属波纹管膨胀节通用技术条件 [S] .北京:中国标准出版社,2009.