在役压力容器局部凹坑的安全性评定分析

2013-10-15雷玉兰

雷玉兰

(江苏省特种设备安全监督检验研究院镇江分院)

0 前言

如何保证压力容器的安全使用是压力容器检验部门所关心的重点问题。压力容器在使用过程中,由于介质冲刷、腐蚀和碰撞等原因会在器壁上形成凹坑。此外,由于材料出现裂纹或材质本身带有其他的缺陷,经打磨消除后材料表面也将产生凹坑。凹坑的存在一定程度上会降低压力容器的可靠性,增加安全风险。但并非所有的凹坑都会影响安全使用,在参照GB/T 19624标准进行合理的安全评定后,若满足安全评定要求,就可免去不必要的返修及更换,避免在补焊过程中产生新生缺陷的风险,同时还可结合有限元分析印证结果的合理性,以充分保障压力容器的安全使用。

1 国内外常用压力容器安全评价标准

1.1 国外标准

国际上是从20世纪80年代才开始进行承压设备安全性评价研究的,随着断裂力学和计算机技术的发展,逐步形成了一系列兼顾安全性和经济性的评价方法,并制定了相关的标准。针对裂纹性缺陷的评价标准及图表,主要有美国的ASME-SectionⅪ “核电站构件在役检测规范以及形变塑性失效评价图” (1995年)。针对平面性缺陷的评价标准,主要有英国的 “含缺陷结构的完整性评价” (1988年),以及国际焊接学会 (IIW)制定的 “焊接结构适用性评价指南” (1990年)。在石油化工行业中的安全性评价程序有ASME-B31G,该套评价程序可用来确定腐蚀管线的剩余强度。

1.2 国内标准

我国对承压设备的适用性评价研究起步较晚。最早是由中国压力容器学会、中国化工机械与自动化学会起草并编制了 《压力容器缺陷评定规范》CADA—1984,该标准延续使用至2004年,然后由最新的GB/T 19624《在用含缺陷压力容器安全评定》所代替。GB/T 19624—2004适用于含有平面缺陷或体积缺陷的钢制压力容器、锅炉、压力管道的安全性评定。对于平面缺陷采用的是失效评定图。凹坑属于体积型缺陷,先通过计算塑性极限载荷来确定最高容许工作压力,然后完成安全性评估。通常凹坑缺陷的安全性评定流程如图1所示。

图1 凹坑缺陷的安全性评定流程

2 凹坑评定案例

2.1 对象参数确定

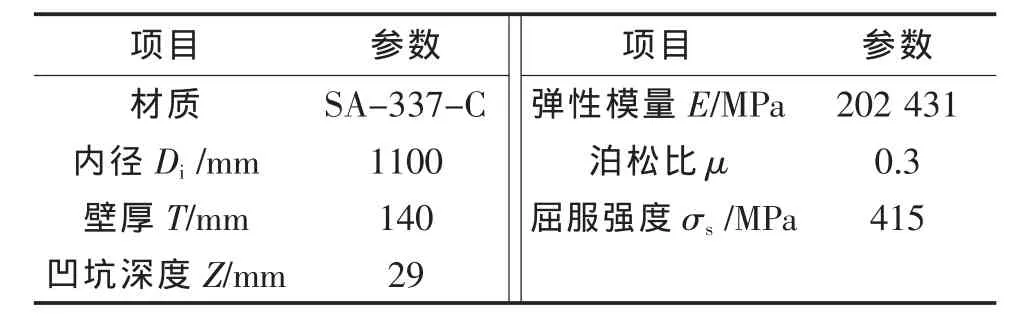

某化工厂有一台高压空气储罐,在投用三年后首次开罐全面检验。做磁粉探伤时发现,在筒体上距离下封头环焊缝445 mm处有一裂纹。于是,用电砂轮打磨至缺陷完全消除,且打磨处圆滑过渡,然后再次表面探伤,确认无其他裂纹性缺陷。此时筒体打磨处呈一椭圆形凹坑。经测量,凹坑最深处为Z=29 mm,长轴2X=343 mm,短轴2Y=176 mm,其他基本参数见表1。

2.2 缺陷规则化处理

根据GB/T 19624—2004,对缺陷尺寸进行规则化处理。凹坑外边缘处测得容器壁厚为B0=139 mm。凹坑尺寸及容器本体情况符合GB/T 19624—2004中评定限定条件的要求,以检验周期为5年计进行安全性评定,腐蚀速率为0.3 mm/a,按此腐蚀速率4年后容器壁厚B=137.8 mm,容器平均半径R=(1100+137.8)/2=618.9 mm。

表1 凹坑的几何尺寸及材料特性

2.3 无量纲参数计算及判定

该凹坑满足要求,可进行无量纲参数G0的计算。

G0=0.123≥0.1,不满足安全条件。

2.4 安全性评定

该容器材质为SA-737-C,查相关标准,其屈服强度σs=415 MPa。因凹坑处于非焊缝区域,故可取′=σs。

无凹坑时壳体塑性极限载荷

带凹坑时壳体塑性极限载荷

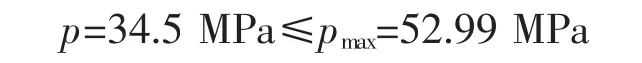

带凹坑缺陷时壳体最高允许工作压力

容器最高压力

3 结论

通过上述评定,在无量纲参数G0≥0.1的情况下,经过计算确定容器壳体所承受的最高工作压力小于安全评定压力,可认为压力容器处于安全范围,可不实施补焊或其他处理措施继续使用。因此合理的安全评定可有效地保证压力容器的使用安全,避免返修可能带来的新的损伤,提高压力容器的使用效率。

[1] 种玉宝,于惠君,刘明亮,等.在役含缺陷压力管道安全评定方法 [J] .石油化工设备,2010,39(6):20-22.

[2] GB/T 19624—2004.在用含缺陷压力容器安全评定[S] .