基于ABAQUS轿车钢制车轮螺母座刚度有限元分析

2013-10-11万向钱潮桂林汽车底盘部件有限公司广西541004滕明权

万向钱潮(桂林)汽车底盘部件有限公司 (广西 541004) 滕明权

车轮是一个高速转动、承受车辆重量及运动冲击的关键安全件,通过螺栓与轮毂联接,螺母座刚度关系到联接的可靠性。轿车钢制车轮的螺母座刚度需符合汽车行业标准QC/T258—1998的规定,在产品开发过程中,通常是依靠经验进行设计,做出样品后再进行试验验证,设计常需反复修改,开发周期长,浪费大量人力、物力。随着有限元分析软件的推广应用,在车轮开发中引进了有限元分析软件ABAQUS,为在设计初期对螺母座进行结构优化,提供了改进依据,缩短了开发时间,节约了成本。

1.钢制车轮轮辐几何模型的生成

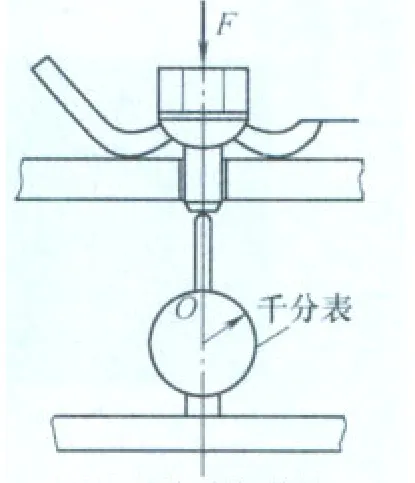

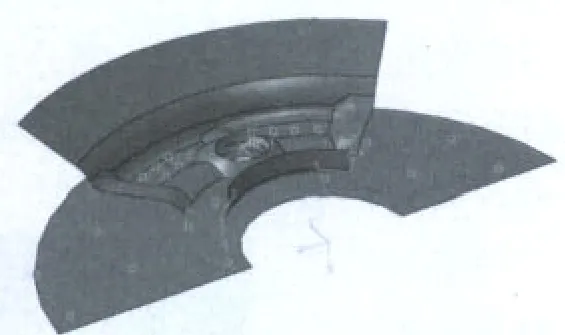

车轮螺母座刚度试验可采用垂直力加载法进行,如图1所示,将车轮放在底座上,通过螺栓按试验要求加载垂直力,试验后,每个螺母座的永久变形量应≤0.3mm。用UG建立车轮轮辐模型,如图2所示。由于螺母座为4孔均布,结构和载荷具有对称性,故取1/4进行分析,经对比分析发现,轮辐外侧对螺母座刚度的影响非常小,为降低分析计算量,只取轮辐中间部分进行分析,分析模型如图3所示。

图1 垂直力加载法

图2 车轮轮辐几何模型

图3 车轮轮辐1/4分析模型

2.分析模型的建立

(1)导入部件 将分析模型导入ABAQUS,为降低分析计算量,轮辐设为壳部件,底座设为刚体,加载力直接作用于螺母座锥面。

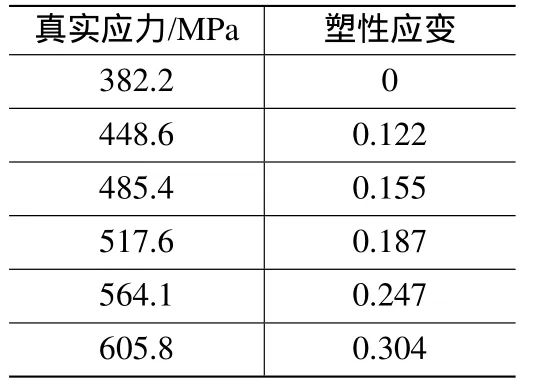

(2)确定材料属性 车轮螺母座刚度试验属于塑性永久变形量检测,采用弹塑性材料属性,应用Mises屈服准则 。轮辐材料为SAPH440厚4.0mm钢板,杨氏模量取210000MPa,泊松比取0.3,对SAPH440钢板进行单向拉伸试验,获得名义应力、应变曲线,在ABAQUS中用真实应力、塑性应变定义材料塑性,将名义应力、应变换算后可获得真实应力、塑性应变值,如附表所示。

(3)定义相互作用 按实际接触情况,在轮辐与底座之间建立STANDARD表面与表面接触对。为简化模型,在螺母座锥面中线上建立参照点,并与锥面耦合,作为加载点,替代螺母,如图4所示。

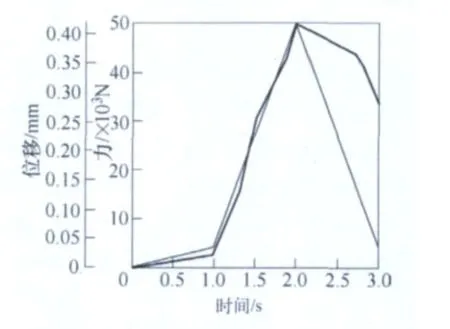

(4)定义载荷及边界条件按实际情况,底座施加固定约束,轮辐施加对称约束。根据标准QC/T258—1998,采用垂直力加载法,如图1所示,采用M12螺栓时,初负荷4200N→试验载荷50000N→卸载荷到4200N,初负荷点与卸载荷点的变形量之差,即为螺母座的永久变形量,本文采用三个分析步骤来实现上述加载,如图5所示。

应力应变值

图4 相互作用

(5)划分网格轮辐形状复杂,采用种子为1的四边形自由网格,单元类型为STANDARD壳线性减缩积分S4R,网格模型如图6所示。

图5 载荷及边界条件

图6 网格模型

3.计算结果分析

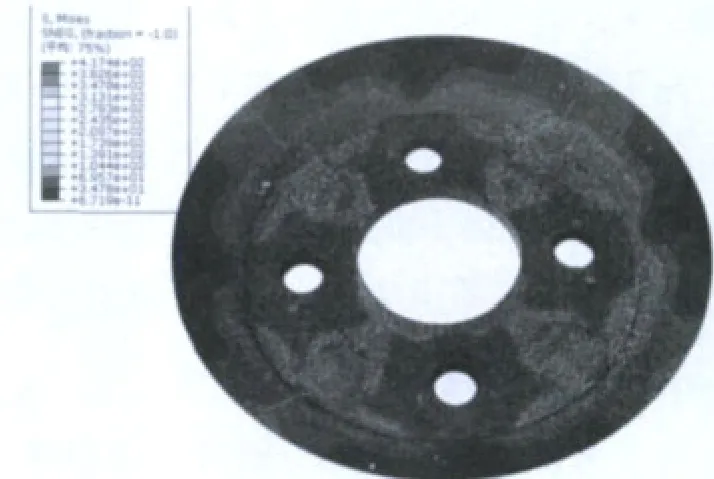

从应力云图可看出,应力主要集中在螺母座周围,如图7所示。从位移-载荷-时间曲线可看出,变形量随载荷的变化趋势(见图8),在初负荷4200N时,变形量为0.022mm,在试验载荷50000N时,变形量为0.42mm,卸载荷到4200N时,变形量为0.28mm,永久变形量为0.258mm,符合标准QC/T258—1998的要求,每个螺母座的永久变形量应≤0.3mm。在实际生产中,本文所分析车轮的螺母座钢度,试验后永久变形量为0.20~0.25mm,有限元分析结果与实际结果符合度较高。

图7 应力分布图

图8 位移-载荷-时间曲线图