五轴数控机床旋转轴位置测定与加工设置

2013-08-24广东省工商高级技工学校乐昌512200郎永兵

广东省工商高级技工学校 (乐昌 512200) 郎永兵

五轴数控加工是在三个基本直线坐标轴(X、Y、Z)上增加了两个旋转轴(A、B、C轴的任意组合)的一种多轴数控加工方式。五轴机床的三个直线轴与两个旋转轴的联动加工方式,被称为五轴联动加工;两个旋转轴进行旋转定位,使刀具呈现一定的姿态角度不变,三个直线轴作联动,这种加工方式被称为五轴定向加工。

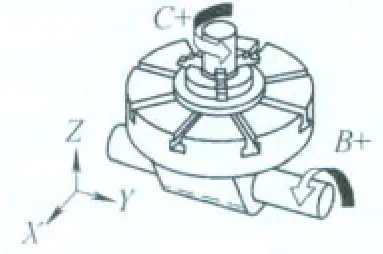

五轴加工数控机床根据旋转部件的运动方式不同,可归纳为双转台、双摆头和一转台一摆头三种形式。双转台五轴联动机床的运动坐标包括三个直线坐标轴X、Y、Z和两个旋转坐标B(A)、C,其结构如图1所示。该种结构是中、小型五轴加工机床采用较多的一种结构形式,其优点是旋转坐标有足够的行程范围,工艺性好,适合中小型体零件的五面粗、精铣削加工,机床能在加工时减少装夹次数,达到高效率、高精度、高可靠性的要求。

图1

1.五轴加工设置内容介绍

零件在进行五轴加工时主要设置的内容有:编程方式选择及转台旋转中心到摆动中心位置偏置设置、编程零点到C轴中心位置偏置设置、加工工件坐标系的位置偏置设置、刀具长度补偿设置、机床五轴RTCP加工设置及。下面以广数GSK 25i五轴数控系统、CAXA制造工程师2011软件五轴后置处理为例,介绍双转台式五轴数控加工中心的加工设置与机床精度的测量、调整方法。

2.旋转轴与直线轴的位置偏置

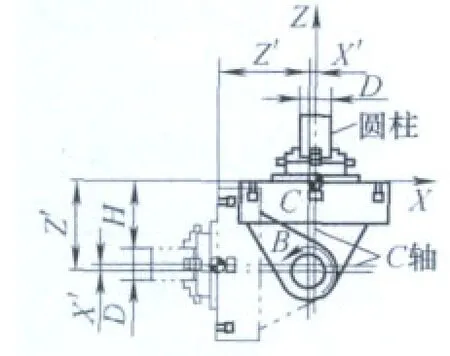

(1)旋转中心到摆动中心偏置距离测量 如图2所示,具体操作方法如下:

第1步:通过旋转B轴,采用打表方式校平、校正C轴,使C轴平面与Z轴垂直,然后在C轴上安装一圆棒,旋转C轴铣出圆棒直径为D,最后对圆棒进行分中,找出XYZ轴的坐标系零点位置坐标C,使C轴旋转轴轴线与Z轴轴线重合,在机床坐标相对坐标系中将X、B轴坐标清零。

第2步:手动旋转摆动轴B轴至90°位置,采用打表方式校正B轴

使C轴平面与Z轴轴线平行,然后移动X轴,用百分表或分中棒对C轴平面进行多次校准取平均值,使Z轴轴线位于旋转轴C轴平面上,即Z轴轴线到旋转轴C轴平面的距离为0,所移动的距离为L(Z'+X'),最后移动Z、Y轴,采用打表方式,测出圆柱旋转后(B轴相对坐标90°位置)其侧面至旋转前(B轴相对坐标0度位置)的高度值H。依据以上步骤得出C轴旋转中心到B轴摆动中心的偏置值:

X轴方向为:X'=(H+D/2-L)/2

Z轴方向为:Z'=(H+D/2+L)/2

另外,上述偏置坐标中均采用已测得的绝对值进行计算。当X方向测得值为-L时,偏置值为X',X方向测得值为L时,偏置值为-X';当Z方向测得值为H时,偏置值为Z',Z方向测得值为-H时,Z轴方向偏置值为-Z'。

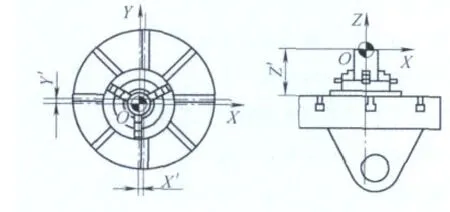

(2)零件编程零点到C轴中心偏置距离测量如图3所示,具体操作方法如下:

图2

图3

第1步:通过旋转B轴,采用打表方式校平、校正C轴,使C轴平面与Z轴垂直、C轴轴线与Z轴轴线重合,记录机床的机械坐标(X、Y、B、C)或将该坐标输入不常使用的六号工件坐标系(G59)中。

第2步:安装、校正夹具。夹具校正时X方向可采用转动C轴的方式进行。装夹加工工件,采用试切法或分中棒对刀并设置工件坐标系。以1号工件坐标系(G54)为例:在MDI方式下运行“G90 G54 G0 X0 Y0 B0 C0”→在机床相对坐标系中将各坐标轴清零→手动移动机床坐标至第1步操作中记录机床的机床坐标(X、Y、B、C)或MDI方式下运行“G90 G59 G0 X0 Y0 B0 C0”。此时,机床坐标相对坐标系中的坐标X、Y就是零件编程零点到C轴中心的偏置(X'、Y')。

第3步:Z向坐标偏置测量,采用打表方式移动Z轴使百分表位于工件坐标系零平面记录百分表表针位置,在机床相对坐标系中将Z轴坐标清零,移动Z轴使位于C轴平面表针位置与前面相同。此时,机床坐标相对坐标系中的坐标Z就是零件编程坐标系O中的编程零点到C轴中心的偏置Z'。

3.五轴加工功能刀具中心点控制(RTCP)、特征编程的操作和设置方法

(1)使用CAM软件后置处理旋转轴位置偏置功能进行补偿时的编程设置 ①进入CAXA制造工程师软件后置设置,选择广州数控B-C轴双工作台五轴后置配置文件GSK-5X-TB/TC,进入【多轴】界面,根据机床结构型式与转轴参数设置如图4所示。②进入CAXA制造工程师软件后置设置,选择广州数控B-C轴双工作台五轴后置配置文件GSK-5 X-T B/T C,【多轴2】界面如图5所示,旋转中心到摆动中心偏置距离表示以机床旋转轴中心 为参考的坐标系中摆动中心的位置坐标(X'、Z')(见图2)。编程零点到C轴中心偏置距离表示以加工工件的输出坐标系O为参考机床C轴中心的位置坐标(X'、Y' 、Z'),如图3所示。③在非数控系统五轴功能模式下后置程序时除上述设置外,需要删除后置处理程序中的五轴功能G43.4H_等,若需多把刀具进行加工、换刀时只可单独使用刀具长度补偿。

图4

图5

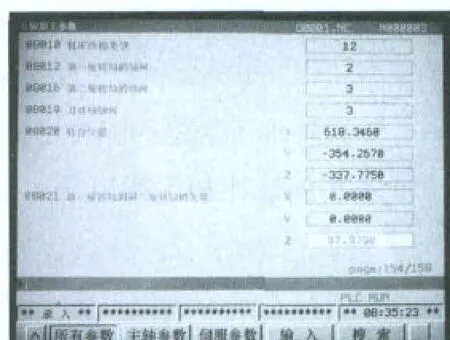

(2)使用数控系统五轴加工功能编程时旋转轴位置偏置的设置 广州数控GSK25i数控系统在五轴加工中用于设置转轴位置的参数主要有转台中心位置参数8020和工作台第一旋转轴和工作台第二旋转轴的偏置矢量参数8021,如图6所示。

转台中心位置设置(参数8020):转台中心位置是指装夹工件的第二旋转轴(C轴)的轴心处“机床坐标值”。以BC 双转台为例,此处为C转台的轴心位置。当对刀方式不同时,“机床机械坐标值”会不同,在设置时必须要保持和工件坐标系同样的对刀方式。当工件坐标系设置是用主轴端面对刀时,此处的“转台中心位置”也必须是用主轴端面降到旋转轴心处时的“机床机械坐标值”。用刀尖对刀时,此处的“转台中心位置”也必须是该刀具降到旋转轴心处时的“机床机械坐标值”。当换刀时,如果使用刀具补偿,而不是重新设定工件坐标系,此参数不需要修改,否则必须重新设定坐标系。另外,在测量时,必须首先将旋转工作台放置在水平位置。

第一旋转轴到第二旋转轴的偏置矢量设置(参数8021):以BC双转台为例,在数控系统中第一旋转轴为B轴,第二旋转轴为C轴。该参数是一个矢量,矢量起点为主动轴轴心,终点为从动轴轴心,参照为机床坐标系。如果C转台在B转台之上,此参数为正;如果C转台在B转台之下,此参数为负。即表示以机床摆动中心为参考的坐标系中旋转轴中心的位置坐标。

第一旋转轴B轴到第二旋转轴C轴的偏置距离测量同图2中旋转中心到摆动中心偏置距离测量,其矢量方向相反坐标参考轴为B轴。

图6

使用五轴加工功能程序后处理:当使用五轴加工功能刀具中心点控制(RTCP)、特征编程(倾斜面加工)功能时,不需要在后处理程序提供机床类型和结构方面的参数,只要旋转轴类型相同,可以通用于双转台,摆头转台和双摆头机床。以BC双转台为例,构建后处理器时选择双摆头方式。旋转轴设置为BC方式,机床坐标轴偏置参数设置为0。这样经过后处理的坐标值就和特定的机床参数没有关系了。然后手工添加刀具中心点控制G43.4H_,或者修改后处理自动添加G43.4H_和刀具中心点控制取消G49,程序就可在机床运行、加工。

4.结语

文章较为全面地介绍了五轴双转台式机床加工设置方法及其五轴加工程序后置设置等方面的内容,并详细说明了五轴机床参数设置时旋转轴、摆动轴的位置偏置与坐标值的测量方法、技巧。同时,也为其他形式多轴数控机床的加工设置提供了参考。