双层短排气管的弯曲工艺及模具设计

2013-10-11浙江钱江摩托股份有限公司金属制造厂317500刘仁明

浙江钱江摩托股份有限公司金属制造厂 (317500) 刘仁明

我公司消声器排气管主要是在弯管机上制造完成的,但近年来国三排气管的加工数量越来越多,该类排气管结构一般由前后两段双层管经弯制后组焊而成,中间加触媒,后段弯曲直线段往往较短,在弯管机上弯曲难以取得理想的加工效果。为此,我们进行工艺攻关,在生产实践中摸索出了一些解决的办法,采用冷冻加冲压弯曲方法,产品质量及生产效率大为提高。图1所示为我厂骑式消声器排气管后段结构。

图1

1.零件工艺性分析

从图1可以看出,夹紧直线段只有60mm,另一端也只有80mm,已接近弯管夹紧段至少不低于60mm的极限尺寸,导模段尺寸也偏短。因过渡直线短,加工可靠性差,在实际生产过程中,如模具磨损、设备精度不好或调整不到位,极易出现打滑造成起皱、弯裂、压瘪、圆度不足等问题,影响制件质量和外观。

内外管双层结构且直径分别为35mm和25mm,厚度均为1.5mm,要确保间隙均匀,必须采用双层心棒,但有对心棒制作要求较高,操作工人劳动强度大等问题。

从以上工艺分析可以看出,在弯管机弯曲容易伤手,很不安全,且产品的一致性差,为提高排气管质量的稳定性,必须在夹紧段增加工艺接口或加长辅助直线段长度,配置相应的检具、切模,加工完毕之后进行切除。既增加了工序和直接人工消耗,又浪费直接材料,导致生产成本增大。如果在加工过程中各道工序控制把关不严,极易发生弯管角度偏差,甚至会造成零件的报废。

2.模具结构及工艺方案

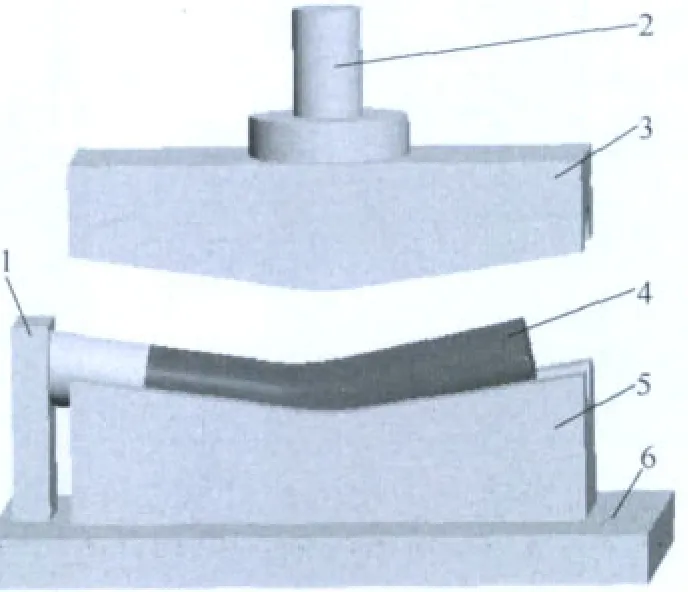

根据产品结构特点,为了保证产品的一致性,通过制作弯形模,在压力机上冲压成形,模具结构如图2所示。

图 2

在模具设计过程中选用内芯冰冻代替心棒。同时为了保证零件的加工要求,设计制作弯形模时,应适当考虑零件弯曲的回弹因素。然后根据零件的数据在加工中心上加工模具,上下模采用Cr12材料制造,工作部分淬硬至50~60HRC,此模具结构和加工也比较简单,并在模具端面做好定位装置,确保工件成形之后尺寸的一致性。

管材弯曲前,加工好内外管,并进行组装,要求内外管同轴度在±0.5mm以内,一端用橡皮堵头密封,浸入水槽中,使内、外管之间均充满水,再放入专用冷冻槽内进行速冻,温度达到-28~-25℃,保温约30min,使冰冻扎实、颜色发白,避免在冲压过程中因滑冰、碎冰引起工件不合格,在压力机上安装好弯形模,调整好机床就可以进行试冲,角度尺寸符合检具、圆度等达到图样要求。

3.结语

以上冷冻加冲压弯曲方法,在我们工厂现已开始广泛应用,生产效率高,安全性较强,模具费用低,对操作工技术要求低,产品一致性好,特别适用于短管材且单道弯或双道弯过渡段短呈S形的工件,至今已为公司创造了很大的经济效益。