高速气流冲击对筛板稳定性影响的数值模拟

2013-10-11王初琛刘丽艳

韩 瑜,谭 蔚,王初琛,刘丽艳

(1天津大学化工学院,天津 300072;2杭州交通投资集团有限公司,浙江 杭州 310004)

在石油炼制和化工生产中,筛板塔因具有较低的加工和维修费用的优点,被广泛应用于蒸馏、吸附、萃取等工艺。然而随着化工设备的不断大型化,作为传热、传质的主要部件[1],时常发现塔板被高速气体吹翻的现象。究其原因主要是在非正常操作工况下,通过筛板的气速过大以至于施加给塔板较大的冲击载荷。塔板吹翻可以发生在化工生产的多个工艺流程中,设备的开停车、塔板的吹扫阶段、不同操作压力设备的联通、设备的泄压过程等都可能会引发塔板被吹翻[2-3]。上述过程中,阀门开启程度过大和过快,都会导致气流对塔板的冲击力过大,甚至超过设计载荷而将其吹翻。

气体以较高的速度通过开孔的筛板时,其作用在塔板上的载荷分布情况是十分复杂的,在现有的情况下很难得到其理论解。同样,对于分布有大量开孔的筛板塔,也很难通过平板理论从理论上精确地得到其应力应变特性。近几年兴起的数值模拟方法则为研究塔板受较高气速冲击的稳定性提供了新的思路[4-5]。为此,本研究采用数值模拟和实验[6-9]相结合的方法,研究了筛孔气速、开孔率、开孔直径对塔板稳定性的影响,以期为工业应用提供参考依据。

1 数值模型建立

1.1 理论基础

工业生产设计中,板式塔塔盘通常被视为平板结构,利用圆平板理论对其进行应力分析。对于周边固支的圆平板,受大小为P的均布载荷时,板内正应力远大于切应力[10],其中正应力的表达式如式(1)、式(2)所示。

对于某一给定的化工工艺,其具有特定的塔板结构,半径R、厚度t和泊松比μ均为定值,塔板的应力大小与轴对称横向载荷P成正比。

1.2 几何模型及流场离散

本研究采用ANSYS软件中的流固耦合模块对高气速的空气吹过塔板这一过程进行模拟,其中空气流动的过程由ANSYS Workbench中的Fluid Flow(Fluent)模块进行模拟,塔板的强度计算由Static Structural模块进行模拟。模拟过程为单向流固耦合,空气流动按照稳定流动处理,待流体部分计算结果稳定后,将耦合面的压力作为载荷施加给塔板,最后对塔板进行强度计算。

计算的塔体结构参数为:塔径 600 mm,塔板间距450 mm,塔的总高度为2000 mm。塔板材料选择304 L不锈钢,以空气为流体介质,分析计算不同气速、开孔率、开孔直径对塔板结构稳定性的影响。各模拟变量的具体数值见表1。图1是开孔率为8%的塔板及其流场域的几何模型。从图1可以看出塔板和流场均关于XY平面对称,因此数值计算可以采用1/2对称模型。

图1 塔板及流场域几何建模

图2 塔板及流场域1/2对称网格划分

流场中靠近塔板的区域采用四面体网格进行了细化处理,其余形状规整部位采用六面体网格划分,具体的网格划分情况如图2所示。其中流体区域划分成了2 196 329个网格,包括497 507个节点,塔板结构划分成76 239个网格,包括395 116个节点。继续增加网格数目,流固耦合界面处受到的载荷和塔板的等效应力都基本保持不变,认为此时已达到网格无关性。

1.3 湍流模型选择与边界条件

在流场模拟中,湍流方程选用k-ε模型。定义流体域下表面为速度入口,上表面为压力出口,XY平面为对称平面,设置重力加速度方向为Y轴负方向,大小为−9.8 m/s2。

在结构分析中,塔板边缘处为固支的边界条件,XY平面为对称平面。塔板上下面的载荷从流场计算的结果中导入,最终得到塔板的等效应力分布及变形量分布。

2 实验设计

实验流程如图3所示,筛板塔由有机玻璃制成,塔径600 mm,塔板间距450 mm,塔的总高度为2000 mm。塔盘结构如图4所示,开孔按照正三角形排布,开孔直径取10mm,孔间距为2.5倍直径,开孔率为8.0%。

实验采用DH5922动态信号测试分析系统,应变适调器型号为 DH3810。实验测试时,先将应变片沿径向粘在塔板的4个测点处,见图4所示;然后用导线将其与动态应变仪连接,待测试系统运行稳定后开启鼓风机;通过调节鼓风机进气口和旁路出气口的阀门来调节塔内气体的筛孔气速。

图3 实验流程图

图4 塔盘结构图

3 模拟结果与讨论

3.1 模拟模型的验证

表2是在筛孔气速为50 m/s、开孔率为8.0%、开孔呈正三角形排布条件下数值模拟与实验的对比结果。从表2可知,模拟值与实验值的相对误差均在10%以内,表明本研究建立的模型和模拟方法在工程应用中是可行的。

表2 模拟值与实验值的对比

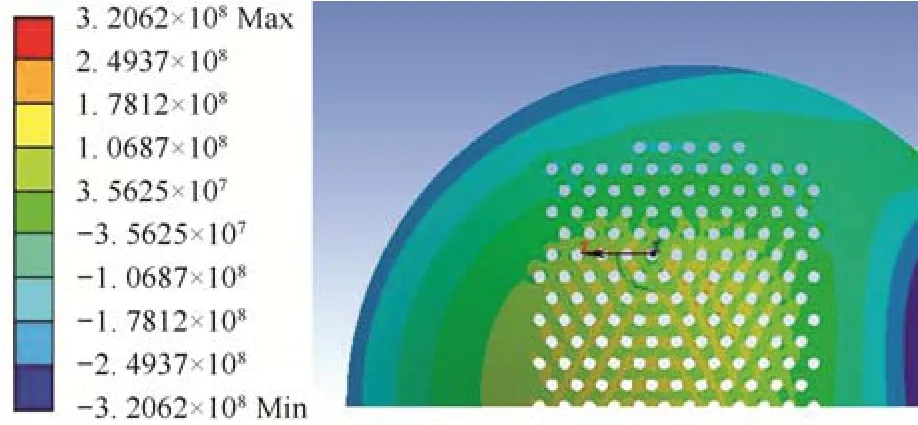

图5是模拟得到的塔板径向应力分布云图。从图5可以看出,塔板边缘和中心区域的应力值较大,且在塔板的开孔处都有较高的应力集中现象,这在化工生产中表现为塔板边缘及支座部位容易发生断裂。

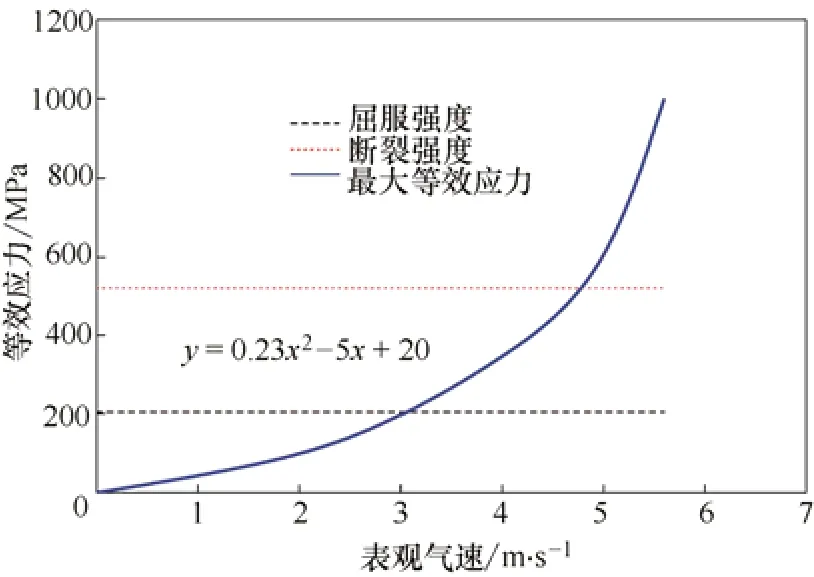

3.2 筛孔气速对塔板稳定性的影响

高速气体吹过筛板时,气体只能由塔板上的小孔通过,此时塔板将承受较高的冲击载荷。图6是在筛孔气速值分别为 25 m/s、37.5 m/s、50 m/s、62.5m/s和75 m/s条件下塔板的等效应力模拟值随不同筛孔气速的变化情况。从图6可以看出,应力值随气体速度的增大而增大,其增长趋势大致为二次函数,这与量纲分析得到的结果是一致的[11]。

从图6可以看出,当筛孔气速达到40 m/s时,塔板上等效应力的最大值超过了屈服极限,塔板发生了塑性变形。气速进一步增加,当超过65 m/s时等效应力的最大值将超过断裂强度,这将导致塔板边缘处发生断裂。

3.3 开孔率对塔板稳定性的影响

图5 塔板径向应力分布图

图6 不同筛孔气速下塔板的最大等效应力

化工生产中,开孔率是影响筛板操作的重要因素,工业中其数值通常介于3.0%~12.0%之间。图7是在筛孔气速为 50 m/s、开孔率分别取 3.0%、5.5%、8.0%和10.5%条件下塔板受高速气体冲击时的应力曲线。从图7可以看出,随着开孔率的增大,塔板上应力在相应的减小,其近似为线性函数。这是由于随着开孔率的增加,塔板承受气体冲击的面积在减小,且受力面积与开孔率呈线性关系。

3.4 孔径对塔板稳定性的影响

图7 不同开孔率下塔板的最大等效应力

图8 不同开孔直径下塔板的最大等效应力

孔径的大小直接影响筛板的流体力学性能和传质性能,孔径的选取需要考虑的因素较多,取值范围介于 4~14 mm,具体数值难以统一。本研究以开孔率为5.5%的塔板为对象,在筛孔气速为50 m/s时,模拟了开孔直径分别为6 mm、8 mm、10 mm和12 mm共4种孔径受高速气体冲击时的应力分布情况,结果如图8所示。从图8可以看出,塔板最大应力值在开孔直径为8 mm时达到最小,此时为本研究范围内最优的开孔直径。

4 结 论

采用大型商用软件 ANSYS,对筛板塔内高速气体冲击塔板进行了数值模拟,并将模拟计算值与实验值对比,建立了可靠的数值模型,为工程应用提供了一定的参考。在此基础上,利用该数值模型研究了不同结构参数和操作参数对塔板受高速气体冲击时稳定性的影响,主要得出以下结论。

高速气体吹过塔板时,塔板将承受很大的冲击载荷,其中塔板边缘和塔板中心为应力值较高的部位,且塔板上应力值以二次函数的形式随着气速的增加而增加。

在筛孔气速确定的情况下,开孔率对塔板所受载荷有重要影响,塔板上的等效应力大小随开孔率呈线性反比例变化。

开孔直径的选取在化工生产中需要考虑多种因素,但存在一个最优的开孔直径,使得在一定的开孔率下塔板的等效应力值最小。

[1] 左美兰. 塔板最新研究和展望[J]. 化学工业与工程技术,2009,30(1):27-31.

[2] 朱涛,浮雪艳,王俊省. 中压吸收塔塔盘吹翻原因分析与改进措施[J]. 化肥设计,2006,44(1):41-42.

[3] 梁东虎. 尿素合成塔塔盘坍塌原因及修复[J]. 大氮肥,2011,34(2):95-97.

[4] 李鑫钢. 现代蒸馏技术[M]. 北京:化学工业出版社,2009.

[5] 宋学官. ANSYS流固耦合分析与工程实例[M]. 北京:中国水利水电出版社,2012.

[6] Williamson C,Govardhan R. A brief review of recent results in vortex-induced vibrations[J].Journal of Wind Engineering andIndustrial Aerodynamics,2008,96:713-735.

[7] Pettigrew M J,Taylor C E,Fisher N,et al. Flow-induced vibration:Recent findings and open questions[J].Nuclear Engineering and Design,1998,185(2-3):249-276.

[8] Waddington W,Kohler H K,Brown D J. Vibration excitation of sieve plate columns by bubbling[J].Tran.Instn.Chem.Engrs.,1974,52(1):381-383.

[9] Shiraki K,Tanaka M,Fujita K,et al. Study of flow-induced vibrations of a sieve tray column[R]. Tokyo:Mitsubishi heavy industries ltd,1988.

[10] 郑津洋,董其伍,桑芝富. 过程设备设计[M]. 北京:化学工业出版社,2011.

[11] 景思睿,张鸣远. 流体力学[M]. 西安:西安交通大学出版社,2008.