电化学法处理冷却循环水技术的应用

2013-10-11王海峰

李 森,王海峰

(贵州大学材料与冶金学院,贵州 贵阳 550003)

目前工业生产的冷却环节已普遍采用循环冷却系统,极大地提高了用水效率。然而,冷却水的循环使用必将出现系统的结垢及腐蚀问题。结垢会大大降低冷却系统的换热效率,严重时还会造成管道堵塞出现安全问题[1]。另外,由于循环水系统和换热设备的堵塞造成水流量减少,若想保持原有的冷却效果必须增大输水设备的动力消耗,所以对于此问题必须加以处理。目前此问题的处理方式主要停留在除垢阶段,即设备上出现结垢时再用机械法、磁场法、超声波法等技术,使水垢松软剥落。虽然传统的在冷却水中加入阻垢剂的方法具有一定的阻垢效果,但必然会带来二次污染的新问题,而且不同水质对阻垢剂有不同的要求,难以选择控制。并且以上方法并没有使水中的结垢性离子去除减少,所以结垢不可避免。本实验提出的电解水处理装置,从阻垢和除垢两方面入手,通过调整不同的电化学参数,不仅有效去除了水中易结垢的Ca2+、Mg2离子,而且还可以使换热设备上的垢层软化、剥落。另外,电解法处理冷却循环水工艺还具有操作简单、自动化程度高、环境友好等特点。

1 工艺机理

1.1 电解及伴随反应

在一定电压下,水发生氧化还原反应,在阴极生成OH−。随着时间的推移,便会在阴极板与水的两相界面形成一个高碱性区域,而这会增加CO2的溶解度[4]从而促进 CO32-的生成。同时,在电场作用下Ca2+、Mg2+等阳离子向阴极移动与CO32-在两相界面键合,在阴极板上结晶析出[5],从而达到阻垢的目的。

1.2 电磁场对水分子的影响

水分子在常态下,是以大分子链状结构稳定存在的。由于本电解装置的电源为特制电源会产生电磁场,在电磁场的作用下水分子的链状聚集态被打破,极大地提高了水分子与垢层的接触机会,从而增大了对水垢的溶解性。与此同时受电场影响水分子的极性得到加强氢氧键变长,这一变化是使水分对于阴阳离子具有更好的包围隔离作用,从而阻止其键合沉积。另外巴斯大学早已证明磁场可以改变晶体的晶型,促使CaCO3及MgCO3由方解石型转变为纹石型,使其更加容易剥离。国内外许多学者也做了大量研究证明了这一结论[5]。

2 研究方法

以某铁合金厂为研究实例,在该企业循环水管道上开一旁路,加载本方法装置。图1为实验装置图,冷却循环水管中的冷却循环水经过管道和设备连接管进入控制及电解系统,经过本装置的电化学处理经过回水管流入循环水池。控制及电解系统内设有流量控制器、电解系统、自动检测系统,流量控制器可根据实际需要调节流量大小;电解系统内设有特制电源、电解槽,电解槽内设有极板(极板垂直固定于电解槽内,设定极板间距为 100 mm,阳极板材料为钛基氧化物涂层,阴极材料为不锈钢,极板为方形,尺寸为 1 m2),极板通过导线与电源连接;自动检测系统可实时检测循环水的电导率、溶解性总固体并自动保存记录。实验通过调整流量、电压、电流密度的大小,获取最佳工艺参数。本应用是在实验室研究基础上的中试,在前期研究的基础上本系统在一定时间间隔内自动改变一次极板极性,从而使富集在阴极板上的水垢自动脱落。由于电导率、溶解性总固体等和结垢性离子的去除效率呈反比,所以通过实时检测溶解性总固体、电导率的变化情况可表征本工艺的除垢效果[7-9]。

图1 本装置处理示意图

3 实验结果及分析

3.1 电流大小对处理效果的影响

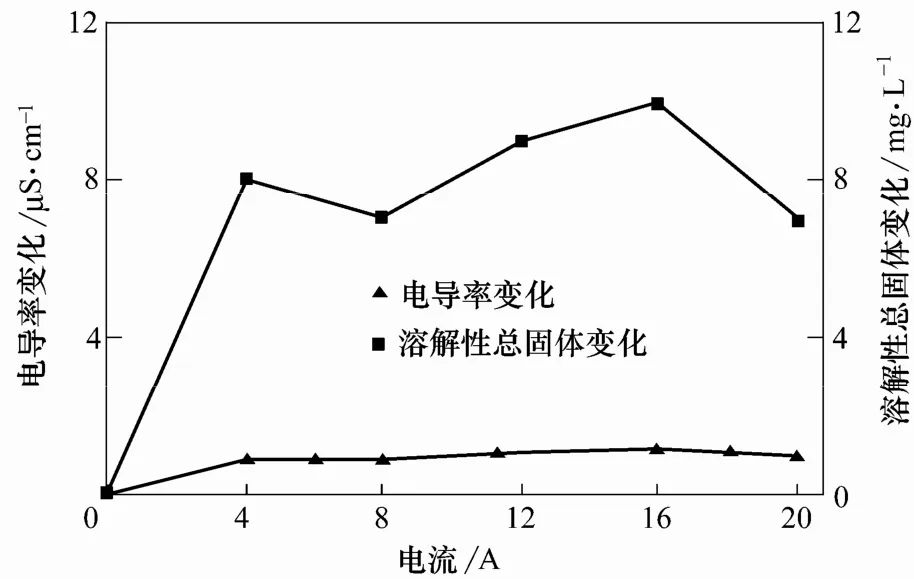

设定流量为1000 m3/h,极板间距为100 mm,每隔30 min在回水管处取一组数据,并改变电流大小。图2为电流变化对处理效果的影响。通过图2可以看到电流变化对除垢效果有明显的影响,但并非电流越大除垢效果越好。电流为12 A时出现了一个比较大的拐点,除垢效果变得更加明显,在16 A时达到最佳值,然后出现反向趋势。对pH值的检测表明,pH值的变化趋势与图像中的拐点基本上是一致的。其实这一现象恰恰验证了上文提到的电解及伴随反应的正确性。因为按照这一理论,第一步防垢实现的关键便是 OH−的生成,pH值越高OH−浓度越大,表明阴极反应越剧烈。对于除垢效果在电流大于16 A后出现下降趋势,是因为阴极反应与其伴随反应的竞争影响。如果电解反应的速率过大,就会有过多的H2O被电解从而有更多OH−生成,这会增加二氧化碳的溶解度从而有较多的Ca(HCO3)2、Mg(HCO3)2的生成,而它们的溶解度远大于MgCO3、CaCO3,所以会引起溶解性总固体的增加。

图2 电流变化对处理效果的影响

3.2 电压变化对处理效果的影响

设定流量为1000 m3/h,极板间距为100 mm,调整电流大小,每隔 30 min于回水管处取一组数据。图3为电压对处理效果的影响。通过图3可以看到,电压变化对处理效果的影响也是很明显的。这不难理解,因为电压越大电解反应越剧烈。但图3并没有表现出随着电压的增大除垢效果越明显的趋势,而是出现了几个拐点。原因很简单,除垢效果不只是由电解反应决定的,还与伴随反应及离子的迁移速度有关。从图3可以看到,电压为6 V时溶解性总固体的变化最为明显,电压为12 V时电导率下降值最大,并不一致,这与之前的理论并不冲突。首先,溶解性总固体和电导率的变化是受温度影响的,随着电解的进行和电压的升高水温是升高的。前者在本处理系统内主要是通过 Ca(OH)2、Mg(OH)2、MgCO3、CaCO3等的析出来体现的,而温度越高这些物质的溶解度反而越低,电导率则是正相关的。再者,对pH值的检测和上文提到的理论解释也可以说明这一现象。另外,电压越高离子迁移速度就会越快,伴随反应进行得也就越剧烈,MgCO3、CaCO3等的析出也就越明显,同时溶解性总固体就会降低。而电压越大水的电解反应也越快,离子浓度便会升高,电导率是增大的。

3.3 流量变化对处理效果的影响

图3 电压变化对处理效果的影响

图4 流量变化对处理效果的影响

设定电流为20 A,电压为30 V,每隔30 min在回水管处取一组数据。图4为流量变化对处理效果的影响。流量对处理效果的影响,主要与水在处理系统内停留的时间有关。另外,由于循环水有一定的电导率,是上下流向的,而电场是左右方向的,由于电磁感应的作用,会有磁场产生。磁场对处理效果特别是水的物理性质和结垢晶型有较大影响,加之本装置的电解系统工作时也会产生一个较大的电磁场影响,就尤其显著。对于流量的控制从图4中可以看出,当流量为800 m3/h 时电导率下降是比较明显的,当流量为1100 m3/h时溶解性总固体变化最为明显。那么,就可以根据企业的实际用水量来控制处理速度。

3.4 装置工作前后水垢的XRD分析结果

RIR为物象的参考强度,I为拟合强度,W为物象的百分比。装置工作前后水垢的 XRD分析结果见表1。从XRD分析结果可以看出本电解系统可以有效改变水垢的晶型,也证明了1.2节中的理论分析是正确的。

表1 XRD分析结果

3.5 装置在某企业中的应用

某企业安装本装置前一直对水垢进行酸洗处理,管道堵塞和设备损坏的现象经常发生,并且酸洗后的废水处理比较麻烦,经济代价较高。本装置在某企业循环冷却设备运少。该企业自2012年10月安装本装置以来,循环系统和换热设备结垢基本消失,系统运行正常。从图5可看出处理过后管道结垢基本消失,剩余少量也变得松软。

4 结 论

某铁合金厂加载本装置系统后,电导率、溶解性总固体有明显的降低趋势,在阴极板析出的结垢非常明显,方便可行。并可以得出以下结论。

(1)本方法装置有良好的阻垢、除垢效果,可有效去除水中的结垢性无机盐。

(2)本方法装置具有很大灵活性,可根据实际需求调整处理能力。

(3)本方法装置可以使水垢晶型由方解石向文石型转化,后者更容易剥离去除。

(4)本方法装置的工作原理为直接对循环水进行处理,不需添加任何物质及附加条件,不产生任何有害物质,属于绿色环保工艺。

[1] 叶平,王文祥,曾志,等. 循环水冷却水除垢技术综述[J]. 广东化工,2010,37(6):70-71.

[2] Forster M,Augustin W. Influence of the adhesion force crystal/heat exchanger surface on fouling mitigation[J].Chemical Engineering and Processing,1999,11(38):944-954.

[3] 戴继岚. 电子水处理和静电水处理原理与应用(上)[J]. 给水排水,1992(1):57-60.

[4] 张安龙,李凯,王飞朋,等. 板式电化学水处理装置在循环水处理中的应用[J]. 武钢技术,2011,4(2):36-38.

[5] 徐浩,延卫,汤成莉. 水垢的电化学去除工艺与机理研究[J]. 西安交通大学学报,2009,43(5):104-108.

[6] 阿伦·J·巴德,拉里·R·福克纳. 冶金电化学方法原理和应用[M]. 邵元,朱果逸,董献堆,等译. 第2版. 北京:化学工业出版社,2005:1-109.

[7] Liu Yang,Zhou Junbo. International conference on environment materials and environment management[C]//Wuhan:Claustal-Zellerfeld,2012.

[8] Yang Chenyun,Liu Weichi. Development of a mini liquid cooling system for high-heat-flux electronic devices[J].Heat Transfer. Eng.,2011,32(7-8):690-696.

[9] Li Yansheng,Zhou Han. Research on ultra deep treatment technology of circulating and cooling water[J].Journal of Harbin of Technology,2012,44:53-56.