基于CFD的循环流化床锅炉二次风入口结构的改进设计

2013-10-11张吕鸿刘萌萌孙永利周雪松

张吕鸿 ,刘萌萌 ,孙永利 ,3,周雪松 ,2,姜 斌 ,3

(1天津大学化工学院,天津 300072;2中国昆仑工程公司,辽宁 辽阳 111000;3天津大学精馏技术国家工程研究中心,天津 300072)

循环流化床锅炉(circulation fluidized bed boiler,CFBB)因其燃料适用性广、污染物排放低、燃烧效率高等优点,已被广泛投入商业运行并不断向着大型化发展[1]。由于锅炉体积庞大,一次进风难以满足燃烧需求,在锅炉密相区四壁通常设置多个二次风进口来实现分级燃烧,降低污染物排放的同时提高燃烧效率。因此在CFB锅炉的设计和运行过程中,二次风口的布置以及相关运行参数的选择对燃烧室内气固两相的混合、扩散和燃烧有着密切关系。许多学者通过实验和数值模拟的方法对CFB锅炉中的复杂流动行为进行了研究[2-4],杨建华等[5]的实验结果表明,提高二次风穿透能力的措施包括增大喷口直径、提高二次风速以及提高喷入点的位置等。Knoebig等[6]模拟了大型循环流化床的气体组分场,证明炉内的不均匀燃烧受到二次风口布置、燃料供给和返料等因素的影响。陈继辉等[7]也对二次风的射程进行了试验研究和数值模拟,研究表明,在物料特性与喷口特性一定时,二次风射程随二次风风速增大而近似成幂函数增加。郑成航等[8]的研究表明一次风速、颗粒浓度以及喷口角度等对二次风射流深度都有影响。马志刚[9]通过实验研究和数值模拟分析了 CFB锅炉内二次风各参数对炉内流场分布及壁面磨损的影响,并对锅炉的设计和运行给出了合理的建议。本文作者将采用欧拉-欧拉双流体模型对某大型循环流化床锅炉二次风喷口进行改进设计,并对改进前后炉膛内部固相速度和浓度场分布进行比较研究。

1 传统CFB锅炉存在的问题

循环流化床锅炉中二次风的加入对炉内两相流动有着显著影响[10],一方面使物料在密相区可以进行预混和燃烧,维持密相区床温,提高锅炉的负荷;另一方面可以减少稀相区的物料浓度,降低稀相区水冷壁磨损。随着锅炉不断大型化的发展,二次风的射流深度严重影响了炉内流场以及燃烧的均匀性。在当前常用的二次风入口结构下,由于二次风不能穿透并扩散到炉膛中央区域,普遍存在着炉膛中心区氧浓度偏低而壁面附近为富氧区的现象,从而导致了由于燃料燃烧不充分而引起的飞灰含碳量高和分离器内后燃的问题[11]。因此,为了使二次风达到足够的穿透能力必须要有足够高的二次风速,以此来保证炉膛中心充足的氧气供应。但是过高的二次风速对主气流的切断效果也会增大,使颗粒向上流动的能力减弱,从而影响稀相区的燃烧换热;另一方面较高的二次风速所需风机能耗增大,增大了锅炉成本。单纯地增大二次风速不足以解决传统设计中二次风穿透能力不足的问题,因此需要改进设计来提高二次风的穿透能力。

2 CFD模拟计算及结构改进方案

2.1 数学模型

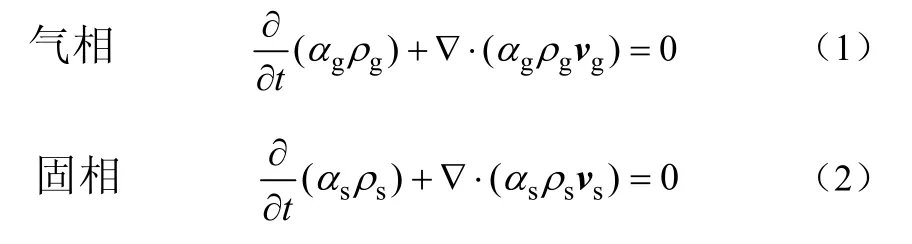

气固两相连续性方程见式(1)、式(2)。

式中,αi、ρi和vi分别代表各相的体积分率、密度和速度。

动量守恒方程见式(3)、式(4)。

式中,p、ps为气固相的压力;τg、τs分别为气固相应力张量;β为相间动量传递系数。

2.2 几何建模

以国内某实际运行的150 MW CFB(图1)锅炉为对象建立模型,该炉膛高 36.5 m, 截面尺寸为15.32 m×7.22 m。为简化计算,底部风帽处理为单块大面积布风板,尺寸为15.32 m×4 m。除一次风外,在炉膛两侧布置28个水平二次风口,二次风口位于距布风板高度为1 m和5 m处,直径为0.32 m。距布风板高度1 m处设置5个给煤口,直径1 m。布风板处为水平零点截面,重力方向为Z轴负方向。

分区域对模型进行网格划分,上部采用六面体结构网格,下部密相区混合剧烈,因此进行加密处理。鉴于本模拟主要针对壁面磨损而进行,对近壁区域模拟精度要求较高,因此在Fluent中对边界层网格进行加密。

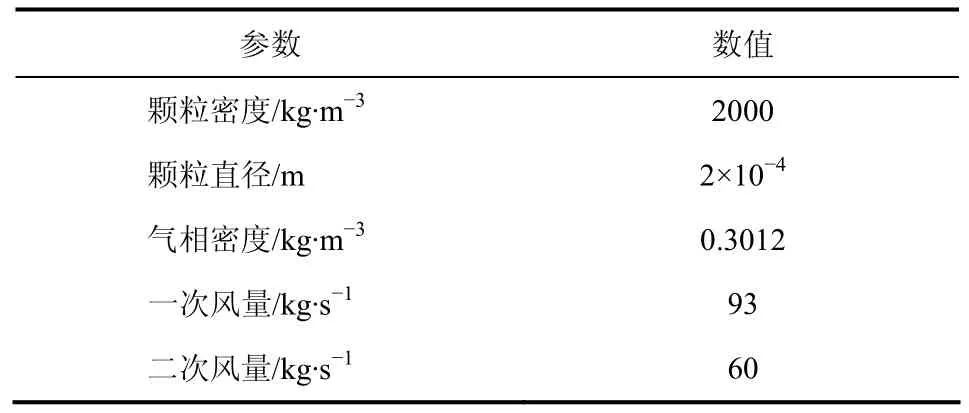

所模拟工况为三维非稳态气固两相流,采用欧拉双流体模型,时间步长为0.005 s。Phase Coupled SIMPLE算法耦合流体压力和速度,一阶迎风差分格式离散动量和和体积分率方程,湍流模型选用RNGk-ε模型同时采用dispersed多相处理方法,壁面处,气相选用无滑移边界条件,固相选用部分滑移条件。本模拟中,炉膛内为常压,燃烧温度为900℃,固相为直径0.2 mm的碳颗粒,气相为空气,气固相参数如表 1。一次风、二次风、给煤口设为速度入口,一、二次风风速由两种入口风量计算给定,出口为压力出口。颗粒初始填充高度为2.5 m,固相体积分率为0.4。模拟共进行35 s,前20 s用来进行初始流化,通过观察炉内气固流化状态同时监测出口固相流率来判断流化基本稳定,后15 s进行时均分析。

表1 模拟参数

2.3 模型验证

文献[3]中实验所用锅炉与本研究模型大小和负荷相似,如图2所示为本研究模拟结果与文献实验结果的对比,可见在炉膛中心位置颗粒浓度轴向分布基本一致。密相区颗粒浓度可达 100 kg/m3以上,而稀相区浓度均在50 kg/m3以下,这与锅炉实际运行数据[9]也基本相符,因此可认为所选模型模拟结果基本合理,可以用其进行进一步的计算和分析。

2.4 二次风入口改进方案

通过模拟的方法考察了不同二次风速、不同上下二次风配比以及不同床压降等工况下炉内流场及壁面磨损的分布情况,发现二次风的布置对流场分布影响显著,因此在上述模型的基础上改进二次风入口结构。如图3所示为新型入口结构局部放大图及俯视图,前后墙上二次风由防磨钢管送入炉膛,钢管长度为1.5 m,直径及安装高度不变,下二次风及侧墙二次风口不变。为了减小因二次风横向对冲而导致的动量损失和流场分布不均,二次风口偏离中心线方向 5°布置。在该结构下,二次风总流量不变,其它操作条件及模型设置均不变,降低二次风入口风速至150 m/s,观察炉膛内部流场分布情况。

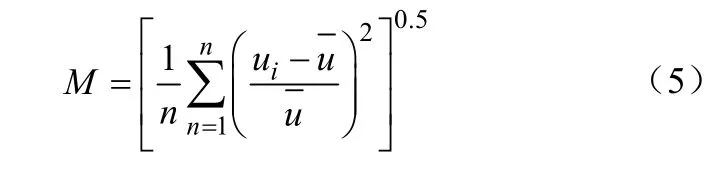

为了定量分析炉膛内部流场不均匀性的变化,引入了不均匀度的概念[12],其计算公式为式(5)。

式中,M为不均匀度;n为轴向截面上计算点数;ui为轴向截面上i点变量值;为轴向截面上变量平均值。

3 二次风入口改进效果分析

3.1 二次风射流深度的对比分析

图4为改进前后X=0截面处颗粒速度矢量图,原始入口结构下,二次风射流深度远达不到要求,炉膛中间区域存在明显的“欠氧区”,颗粒集中在近壁区域,这对于燃料的燃烧和壁面的防磨都有着不利的影响。因为“欠氧区”的存在使炉膛中心区的大颗粒燃料不能充分燃烧,导致整个炉膛的平均颗粒直径增大,使得水冷壁表面的磨损严重。另外,二次风射流深度不够,固相颗粒集中在近壁区域,加之过渡区的大摆动和大涡流使得颗粒间隔的以一定角度对壁面进行冲刷和撞击,从而造成过渡区较严重的磨损。改进的入口结构使二次风可以以较小的出口动量进入炉膛中心,既达到了中心需氧量,又降低了风机能耗,达到节能的效果。而且燃料颗粒可以在炉膛中心充分燃尽,因此也可以减轻对壁面的磨损。

3.2 二次风入口改进前后的流场对比分析

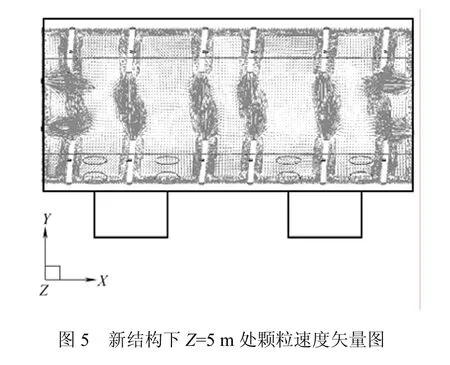

从图5可以看出,二次风分别以一定角度从前后墙入口进入炉膛,减少了气固相的横向对冲,从而避免了横向对冲引起的气固分布不均。而且该入口方式可以使气固相在中心区域形成小的漩涡流动,这样的流动状态下,中心区域气相和固相混合良好,可以达到很好的燃烧效果。

如图6所示,在改进的二次风入口结构下,固相颗粒分布更加均匀,尤其是在下部密相区和过渡区,颗粒在中间区域集中的现象不再那么明显,气固相的分布更加均匀。如图7所示,稀相区(Z=10 m以上)改进后的模型各截面颗粒体积分率不均匀度变化不大,但是下部区域不均匀度明显减小,尤其是上二次风入口高度(Z=5 m)不均匀度的突越消失,由原来的1.75降到1左右,整个密相区气固混合相对均匀。

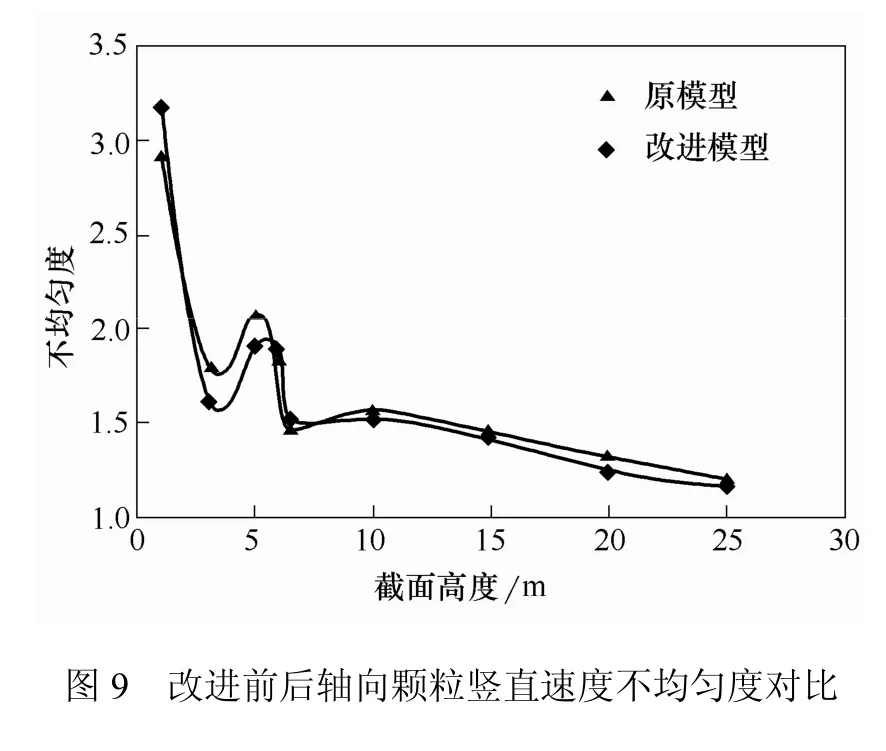

从图8中可以看出,改进后的二次风入口结构改善了大量颗粒在中心区向下运动的情况,但是在两侧墙的二次风仍采用原来的入口方式,因此在侧墙附近的颗粒向上的速度较大,出现了局部不均匀的现象。图9表明颗粒竖直速度不均匀度均有微小下降,但是在上二次风入口高度(Z=5 m)分布不均匀的现象仍比较严重,在下二次风入口高度不均匀度甚至有所增大,这是因为该结构下入口风速较小,下二次风穿透深度不够,加之距离一次风布风板较近,因此气固分布不均。新的入口结构完全可以满足中心区域和侧墙附近的需氧量,可以考虑取消侧墙二次风入口,或者侧墙也采用新的入口结构,来消除这种局部的速度过高。

4 结 论

针对循环流化床锅炉中因二次风射流深度不够而引起的气固混合不均、燃烧不充分等现象,对入口结构进行了改进。新的入口结构使得二次风可以以较小的出口动量进入炉膛中心,既消除了中心“欠氧区”的存在,又降低了风机能耗,达到节能的效果。另外,新的二次风入口结构下,炉内气固流场更加均匀,气固混合更加充分,但是侧墙附近仍存在流场不均的现象,可以考虑取消侧墙二次风入口或者改用新结构来消除该现象。

[1]Yue G X,Yang H R,Lu J F,et al.Latest development of CFB boilers in China[C]//Proceedings of the 20th International Conference on Fluidized Bed Combustion,Springer,2010.

[2]Zhang Nan,Lu Bona,Wang Wei,et al.3D CFD simulation of hydrodynamics of a 150 MW circulating fluidized bed boiler[J].Chemical Engineering Journal,2010,162(2):821-828.

[3]肖显斌.循环流化床锅炉燃烧室多维数学模型与试验研究[D].北京:清华大学,2006.

[4]刘洪鹏,肖剑波,李惟毅,等.65 t/h 高低差速循环流化床流动特性模拟[J].化工进展,2013,32(2):290-294.

[5]杨建华,杨海瑞,岳光溪.循环流化床二次风射流穿透规律的试验研究[J].动力工程,2008,28(4):509-513.

[6]Knoebig Thomas,Werther Joachim.Horizontal reactant injection into large-scale fluidized bed reactors–modeling of secondary air injection into a circulating fluidized bed combustor[J].Chemical Engineering& Technology,1999,22(8):656-659.

[7]陈继辉,卢啸风,刘汉周,等.循环流化床二次风射程的数值模拟和实验[J].动力工程,2007,27(6):895-898.

[8]郑成航,程乐鸣,周星龙,等.300MW 单炉膛循环流化床锅炉二次风射程的数值模拟[J].动力工程,2009,29(9):801-805.

[9]马志刚.无烟煤循环流化床内流动、燃烧与磨损的研究[D].杭州:浙江大学,2007.

[10]曹昊.循环流化床锅炉二次风射流轨迹及其影响的数值模拟和实验研究[D].上海:上海交通大学,2011.

[11]郑捷庆,何宏舟,邹峥,等.二次风调整对CFB 锅炉飞灰含碳量的影响[J].现代化工,2007,27(2):447-451.

[12]潘国昌,杨伯极.填料塔进料气体分布器的研究[J].炼油设计,1995,25(2):28-32.