低压缸汽封改造及内缸面开槽经济性研究

2013-10-11吴纪

吴 纪

(江西赣能股份有限公司丰城二期发电厂,江西丰城 331100)

0 引言

目前节能降耗是现在发展的趋势,特别是受整体经济形势的影响,占各火电厂发电成本80%以上的煤碳价格不断走高,国内各火电厂纷纷控制发电成本,把降低机组热耗作为主要工作。而对汽轮机本体而言,有节能降耗空间的只有各蒸汽级间的内漏,降低汽轮机级间内漏方法除了消除汽缸中分面的间隙外,另一个重要手段就是对传统汽封进行改造。

1 设备概述

某厂5号机汽轮机为上汽厂生产的引进192型机组,机组型号为N700-24.2/566/566。本机组为超临界、一次中间再热、单轴、三缸、四排汽凝汽式汽轮机。根据上汽厂提供的资料,整个汽轮机通流部份共48级叶片,其中高压缸为Ⅰ+11级、中压缸为8级、低压缸为4×7级。高压缸各级总的内功率占机组总功率的35.38%,中压缸各级总的内功率占机组总功率的23.52%,A/B低压缸各级总的内功率占机组总功率的41.11%。

2 改造前存在的问题

2.1 5号机改造前性能试验数据

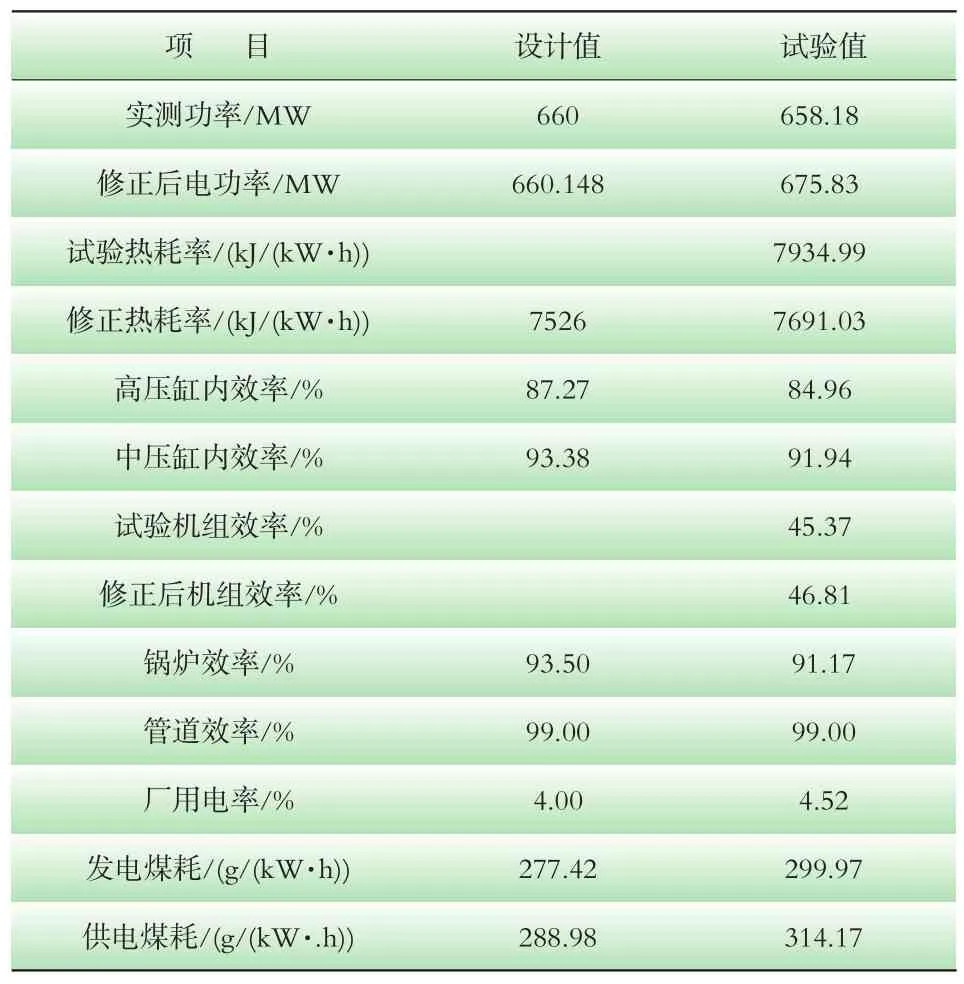

在2011年5月,某电力研究院对汽轮机进行改造前的性能试验,试验数据如下:

表1 改造前性能试验测得机组性能

缸内效率对热耗的影响:在660 MW工况下,高压缸内效率为84.96%,低于设计值2.31%(设计值:87.27%),使机组热耗增加37.30 kJ/(kW·h)。

中压缸内效率为91.94%,低于设计值1.44%(设计值:93.38%),使机组热耗增加29.58 kJ/(kW·h)。

低压缸内效率为87.50%,低于设计值1.85%(设计值:89.35%),使机组热耗增加60.86 kJ/(kW·h)。从上面的数据可以看出,低压缸的效率降低对机组热耗的影响最大。

2.2 实时监测系统内机组耗差对比

在2010年11月,通过康派系统(机组实时监测系统)内的耗差分析系统,对不同负荷的运行情况进行分析。

表2 改造前实时监测系统测得机组性能g/kW·h

从上面的数据可以看出,由于低压缸内效率低,引起机组煤耗的增加达到了14.6~16.1 g/(kW·h),所以对低压缸的改造是势在必行。

3 汽轮机低压缸蜂窝汽封改造及低压内缸面开槽

3.1 改造前低压缸解体情况介绍

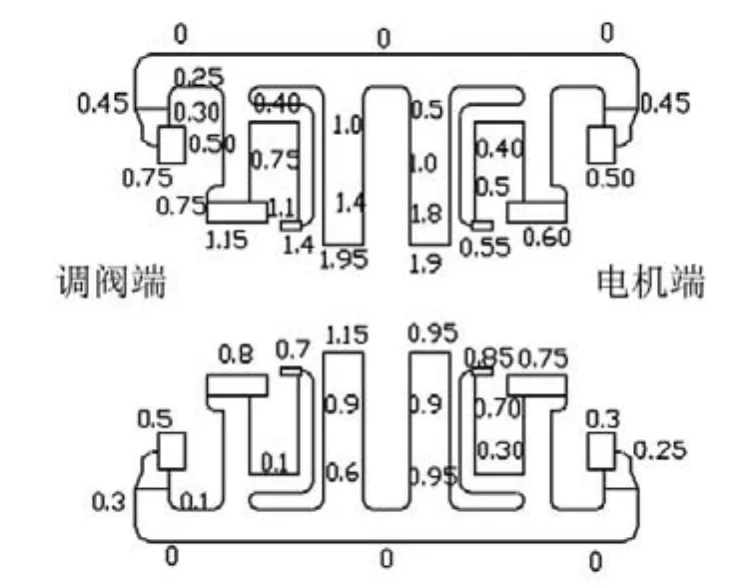

A、B缸间隙如图1、图2所示。

图1 A缸间隙

图2 B缸间隙

汽轮机原来安装的汽封为普通的梳齿形汽封,在低压缸部分的汽封全部为平齿汽封,就是说低压转子与汽封配合处全部为平的,汽封齿成只有一排平齿。在对汽缸大修解体时发现,低压缸的汽封齿磨损严重,而且磨损不均匀,有的地方汽封齿已经磨平,而有的地方汽封齿却基本没有碰到。由于低压内缸的严重变形,整个内缸成了一个椭圆形。低压内缸缸面在紧全部螺栓后发现最大间隙A缸有1.95 mm、B缸有3.0 mm间隙。

在低压缸解体时,低压内缸进汽有间隙的部位明显有漏汽。从以上分析出情况可以看出,5号机低压缸效率低的原因:一是低压缸汽封磨损严重;二是低压内缸缸面的间隙大。

3.2 蜂窝汽封与传统梳齿汽封对比

3.2.1 传统梳齿汽封的特点

1)传统梳齿型汽封的不足之处:路径还不够曲折,对气流的阻碍作用不够强。气流通过每个高低齿时体积膨胀得很快,没有形成必要的膨胀阻力。

2)在安全上,由于材质是1Cr13、2Cr13及15CrMoA,所以汽封间隙不能设计的太小,一般高压侧0.35~0.45 mm、中压0.45~0.5 mm、低压部分0.5~0.7 mm、叶顶1.2~2.5 mm、隔板0.75~1.1 mm。间隙过小,当发生动静碰磨时机组易发生振动。

3)这种类似琴片式的小齿,在当气流以很高的动能和内能(压力、速度、和温度)通过时还容易发生气流的激振使汽封块发生抖动,甚至发出刺耳的鸣叫声。

鉴于上述的情况,所以汽封间隙就不能设计的比较小,通流漏汽也就是自然的,也就引出了一系列其它问题,如真空度不够、不凝气增多等。

3.2.2 蜂窝汽封特点

高低齿式蜂窝汽封是蜂窝技术和迷宫汽封的完美结合,其密封效应是迷宫效应和蜂窝效应的综合组成,具有高效性、稳定性和安全性,主要设计思想是在原疏齿结构中,保留高齿,在低齿地方用蜂窝带填满。这些规整的蜂窝,都是经过特殊工艺处理的。材质是哈斯特镍合金。这种合金有着比常规汽封环材料更好的耐磨性。由于厚度只有0.10 mm,不会对转子造成损害。

该结构有以下特点:

1)高齿依然保留,起节流密封效果,而气流经节流降压后进入蜂窝区,进一步加大密封作用,两种密封技术综合应用,起到最佳的效果。

2)设计中,蜂窝带加工成比原来的低齿高出一部分,即轴先同蜂窝接触而不同高齿接触,从而保护轴不被磨损。

3)在安装过程中,由于高齿高度大于蜂窝带,避免了蜂窝带被异物撞击损伤。

4)在高压侧,最外边高齿起到了保护作用,防止了工质对蜂窝带边缘的冲刷伤害。

5)由于汽封带使用了蛤斯特镍基耐高温合金制作,厚度只有0.10 mm,经过热处理后有较低的硬度,不会对与其接触的转子产生磨损,且汽封蜂窝带在高度方向有较高的强度,与转子接触时不会被压溃。

6)蜂窝汽封比传统汽封减少漏流50%~70%;也就是说,同样的间隙下,蜂窝汽封漏流小。

7)蜂窝汽封使用寿命为10年,满足机组运行要求。

由于蜂窝汽封密封效果好了,如果作整机改造汽轮机效率可提高1%~2%,是十分可观的。

3.3 改造范围及过程控制

3.3.1 改造范围

由于蜂窝汽封密封效果好,对两台低压缸全部汽封进行蜂窝汽封改造,包括5号机低压A、B缸的叶顶汽封和隔板汽封总共48道。

3.3.2 改造施工工艺控制

为了提高改造的质量,请具有相关改造资质和技术的厂家进行改造。改造前签定改造的技术协议,对改造的技术细节做了规定,要求:1)蜂窝汽封的蜂窝带之间的焊接材料必须全部采用进口件,厂家应提供进口材质的相关证明文件;2)蜂窝带的钎焊及热处理必须由有资质的人员完成,完成后必须100%进行光谱分析及硬度检测,并提供相关证明文件。

为了保证达到改造效果,对低压汽封的间隙标准也做了规定,要求蜂窝汽封最后验收标准为:厂家汽封间隙的下限为上公差,厂家下限-0.10 mm为下公差。全部汽封间隙在研磨及验收的时候汽缸螺栓必须全部按扣缸的标准紧固螺栓,以消除汽缸变形对汽封间隙的影响。

3.4 低压内缸缸间隙进行开槽加盘根处理

在揭低压内缸的时候发现,低压内缸缸面在紧全部螺栓后发现最大间隙A缸有1.95 mm、B缸有3.0 mm。消除此间隙的方法有3种:1)将低压内缸返厂,由厂家重新对缸面进行加工,但这样低压内缸下焊接的抽汽管全部要割除,施工难度很大且费时;2)对有间隙的地方补焊再磨缸,由于厂有间隙的位置太多,工期会太长;3)在现在有间隙的缸面用专用小型铣床对低压下缸缸面开一条槽,槽宽全部为8 mm,槽的深度根据此处的间隙不同而不同,最长的低压内缸进汽口处达到了935 mm,全部有间隙处都开了槽。

图3为汽缸开槽位置及尺寸。每个缸开了4×4条槽,在槽里加装带钢丝的8×8 mm石墨盘根。磨汽封时将盘根装上,检查压紧的效果后,正式扣缸时换上新盘根。

图3 汽缸开槽位置及尺寸

4 改造结果及经济分析

2011年进行了5号机低压缸蜂窝汽封的改造工作,检修完成后及时联系了某电科院进行了机组性能试验,试验数据见表3。

表3 改造前、后额定工况试验结果比较

经过改造,5号机低压缸内效率提升1.68%,热耗率下降 51.03 kJ/(kW·h),折算供电煤耗下降2.01 g/(kW·h)。

从上面试验报告中的煤耗数据可以看出,改造后降低煤耗2.01 g/(kW·h),年单机发量按30亿kW·h计算,标煤单价按1 000元/吨(0.001元/g)计算,则通过改造后年节省发电成本为

2.01×30 ×108×0.001=603(万元)。

5 结束语

从上面的改造经济效益数据可以看出,改造后效益是可观的,而改造过程中所需的改造费用不到200万元,达到了节能降耗的效果。改造后机组运行平稳,首次开机也比较顺利。