压力机再制造中的关键系统再设计研究

2013-09-29董建兴吕传毅

董建兴 吕传毅 贺 磊

(山东理工大学机械工程学院,山东淄博 255049)

压力机以其良好的加工工艺性能,广泛应用在各类机械加工和耐火材料制造企业。目前国内中小型企业保有大量即将进入功能性报废的老旧压力机,如果直接进行废弃处理,将是对资源和能源的巨大浪费。压力机再制造中的再设计指的是在压力机再制造的过程中以报废的压力机性能参数或者零部件作为约束条件,进行新的设计过程。再设计的目的是使得再制造后的压力机获得比原压力机更好的性能。淄博奥瑞科机电科技有限公司从应用角度对老旧螺旋压力机进行了节能改造,但是部分产品出现了振动过大的情况。基于此本文对J53-400T压力机再制造中的再设计进行了理论研究并对结果进行了应用。

1 压力机动力系统的再设计

废旧压力机再制造过程中,由于新型电力拖动系统的出现,在考虑到压力机使用场合的前提下,可以结合现有的动力系统特点进行再设计,提升压力机的性能。但是在进行动力系统的再设计时,一定要注意匹配压力机原有的设计参数,以它们作为动力系统再设计的约束条件,在保证压力机原有打击力的前提下避免出现动力系统功率的浪费。J53-400T压力机主要参数如表1。

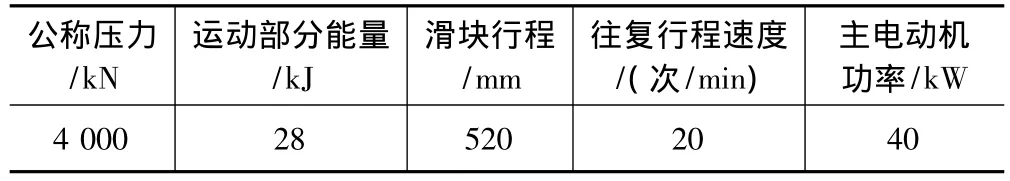

表1 J53-400T型压力机的主要参数

常用的动力系统有:交流异步电动机、交流伺服电动机、开关磁阻电动机和直线电动机。

交流异步电动机是现在压力机上最常用的动力系统,但异步电动机的速度不能调节控制,工艺适应性较差。交流伺服电动机多采用变频调速控制系统,转差功率在不同的转速下消耗基本保持不变,具有较高的效率,但是交流伺服电动机的控制系统复杂[1]。开关磁阻电动机(SRM)是在上世纪80年代发展起来的一种新型驱动装置,具有结构简单,调速范围宽,调速性能优异,启动电流小,对电网冲击小,并且在整个调速范围内都具有较高的效率和系统可靠性等优点。

由于J53-400T螺旋压力机属于需要频繁往复运动的加工设备,对电动机的要求是能够频繁起停和正反转。比较前面给出的几种电力拖动系统,文中选择可以频繁正反转并且可以以较小的电流启动获得较大的转矩,对电网冲击小,并且容易采用数字化控制的开关磁阻电动机作为压力机再设计的动力系统。电动机功率需要以表1中原有压力机的主要参数作为约束条件,结合压力机的力能关系进行设计选用。

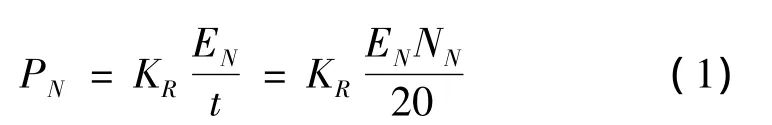

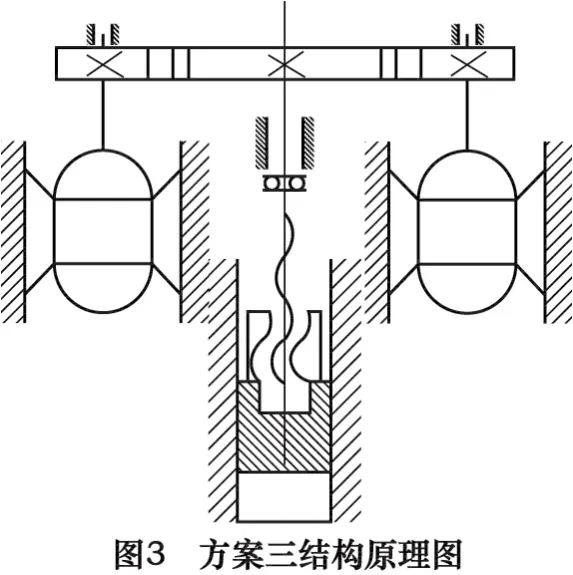

螺旋压力机在下行程时储备运动部分打击能量。若螺旋压力机的额定打击能量为EN,则向下行程的功率峰值PN计算公式为

式中:t为下行程时间;KR为功率输出系数;EN为运动部分能量;NN为滑块行程次数。当开关磁阻电动机工作在恒转矩情况下,可以取KR=2,结合表1中给出的运动部分的能量为28 kJ,代入式(1)得出下行程的功率峰值为:56 kW。则选取的开关磁阻电动机的计算功率为

式中:PSRD为开关磁阻电动机的计算功率;KSRD为开关磁阻电动机的过载倍数;KP为螺旋压力机电动机使用安全系数。

一般情况下开关磁阻电动机的过载倍数可以取KSRD=2。考虑到压力机的工作状态,螺旋压力机的电动机使用安全系数KP=1.5~2[2]。代入上述计算数据可以得到开关磁阻电动机的计算功率为42 kW。结合实际开关磁阻电动机的现状,选用山东科汇电力自动化有限公司的SRM280M-7.5型号的开关磁阻电动机,该型号的额定功率为45 kW,转速为750 r/min,调速范围为50 ~1 000 r/min,转动惯量为0.507 kg·m2。

2 压力机传动系统的再设计

在换用开关磁阻驱动系统之后,为了充分发挥开关磁阻电动机的优点,需要对压力机的传动系统进行再设计。压力机中常用的传动机构有:摩擦盘传动、皮带传动和齿轮传动。结合J53-400T压力机的结构特点,给出如下几种设计方案:

方案一:开关磁阻电动机经过皮带传动驱动飞轮旋转,螺杆转动,滑块移动。由开关磁阻电动机、带轮、飞轮、螺杆、螺母、滑块、控制部分、工作台和导轨组成,其结构原理图如图1所示。

方案二:开关磁阻电动机通过齿轮副驱动螺旋副运动,带动滑块直线运动,属于螺杆转动式。主要由开关磁阻电动机、齿轮副、螺旋副、滑块、机身和控制部分组成。该方案结构原理图如图2所示。

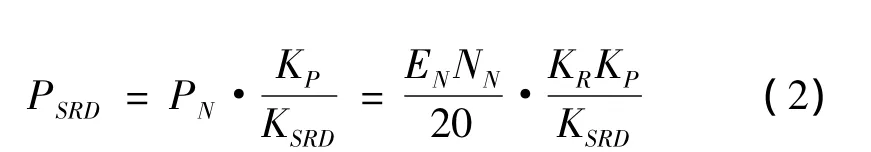

方案三:此方案属于方案二的衍生方案,将方案二中单台电动机换用多台电动机同时驱动。由两台或者多台电动机通过齿轮传动带动螺杆旋转,其结构原理图如图3所示。

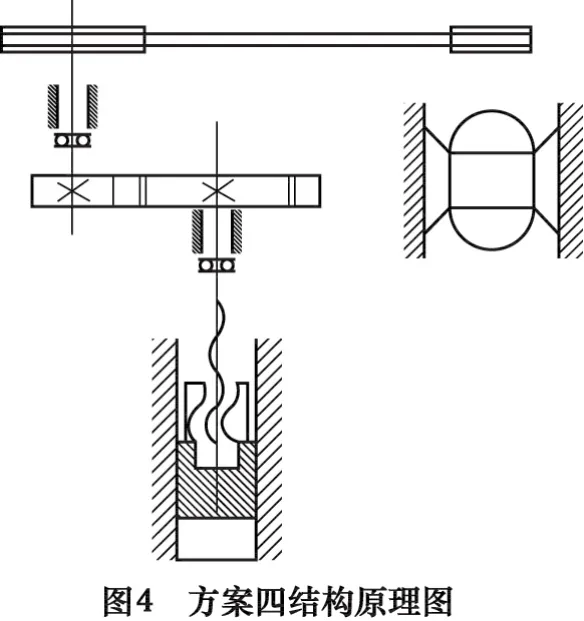

方案四:电动机通过皮带带动与大皮带轮同轴的小齿轮转动,带动大齿轮和螺杆作螺旋运动完成压力加工。结构原理图如图4所示。

以上是4种开关磁阻电动机的传动设计方案,其中方案二和方案四中有齿轮副传动,螺旋压力机的工作特点决定了齿轮副要承受瞬时的冲击,可能会带来齿轮的破坏,方案二在企业的实际应用中已经证实了上述可能,齿轮出现了崩齿和裂纹。方案三多台开关磁阻电动机同时带动齿轮副传动,由于共用一个大齿轮,必须要保证多台电动机控制上的同步性,实现电动机的同步控制也增加了方案的难度。

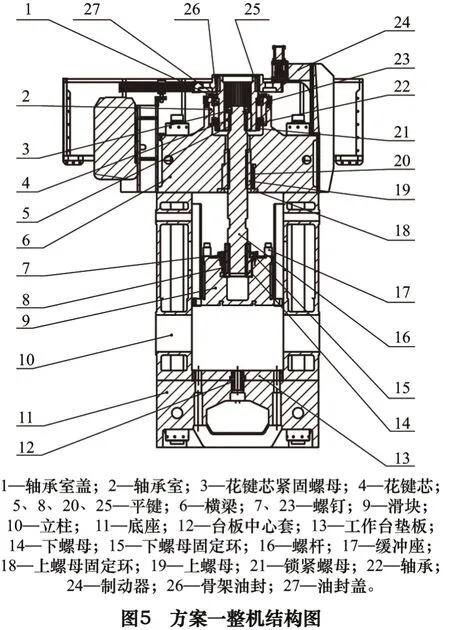

本文中结合废旧压力机的结构特点,选用方案一作为传动方案。方案整机结构图如图5所示。

废旧压力机再制造时传动系统的再设计需要根据压力机的工况进行选择并且要受到原压力机的约束:必须与原有压力机的打击力、运动部分能量和电动机轴侧转动惯量等参数匹配。为了满足压力机的打击次数等条件,传动比也是再设计的约束条件。通过对压力机的检测和测量结合已有的技术资料:该型号压力机的滑块行程为520 mm,滑块的往复行程速度为20次/min,压力机螺杆采用的分段式双向螺纹导程为104 mm。由于存在如下关系:

式中:Ng为滑块的单程行程速度;Sg为滑块的行程;h为螺杆导程;rl为螺杆转速。由公式(3)可以得出压力机螺杆的计算转速为205 r/min。

螺旋压力机由电动机带轮带动飞轮旋转,在数据取额定值的情况下,电动机轴侧的等效总转动惯量为

式中:Je为电动机轴侧的等效总转动惯量;ωe为电动机的额定角速度。选用的开关磁阻电动机的额定转速为re=750 r/min,通过换算得到相应的额定角速度,再由式(4)计算求得电动机轴侧等效总转动惯量为:Je=8.9 kg·m2。

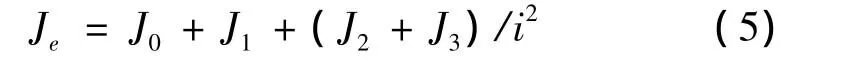

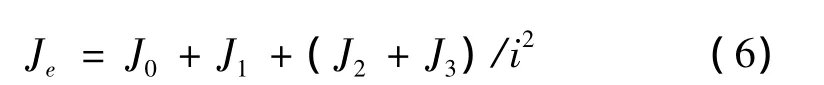

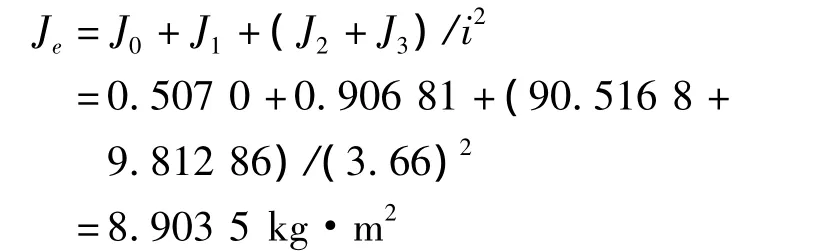

电动机轴侧等效总转动惯量计算公式为

式中:J0为开关磁阻电动机转子的转动惯量,由于所选的开关磁阻电动机型号已经确定,转子的转动惯量J0=0.507 0 kg·m2;J1为电动机带轮的转动惯量;J2为大带轮的转动惯量;J3为螺杆的转动惯量,根据技术数据J3=9.812 6 kg·m2。

采用一级带传动减速,由电动机的额定转速和螺杆的计算转速可计算出带传动的传动比:i=re/rl。计算可得传动比约为3.6,符合带传动的传动比范围。

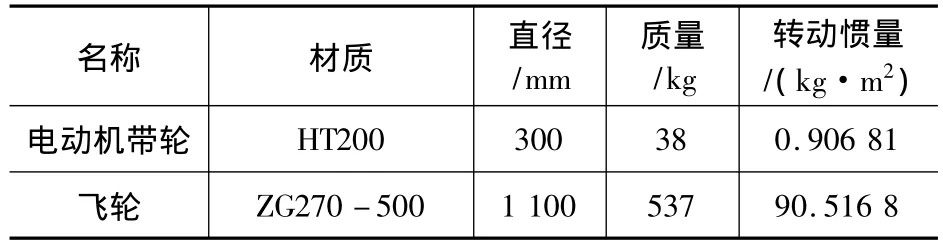

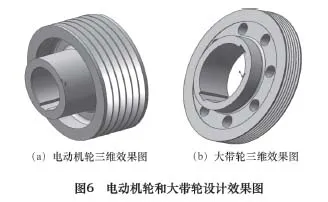

选定电动机后,可以设计选定电动机带轮的尺寸,根据传动比确定出飞轮(大带轮)的设计直径。然后通过三维建模以原有压力机的转动惯量为约束条件,对电动机带轮和大带轮进行精确设计,以避免产生转动惯量过大或者过小等设计失误。经过三维建模配合材料库的使用,可以确定出电动机带轮和大带轮的相关尺寸如表2所示。

电动机带轮和大带轮的三维效果图如图6所示。

表2 电动机带轮和大带轮(飞轮)的设计参数

设计完成后的传动比为3.66,符合要求。转动惯量验算为:

将以上各个部件的参数代入式(6):

结果与计算所得压力机的电动机轴侧等效总转动惯量相符。

3 压力机再设计后的关键零部件模态分析

针对产品中出现的振动过大问题,对原压力机的螺杆和再设计之后的电动机带轮和飞轮(大带轮)进行模态分析,判断其在工作时是否会因为共振引起压力机振动过大。

模态分析技术是现代机械产品结构动态设计、分析的基础。模态分析目的就是识别出系统的模态参数,为结构的动态特性分析、振动故障的诊断和预报以及结构动态特性的优化设计提供依据[3]。

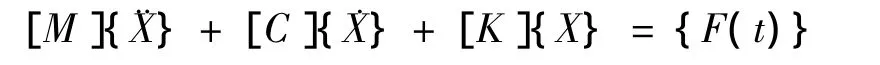

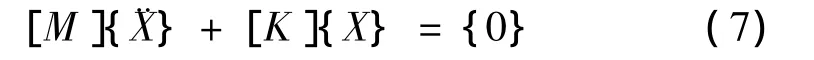

对于动力系统,根据达郎贝尔原理,可以得到零部件的运动微分方程:

式中:[M]为总质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{X}为节点位移列矩阵,{X}={x1,x2,…,xn}T;{F(t)}为外界激励列矩阵。

模态分析即为求解系统的微分方程在系统阻尼和外加载荷为零的情况下的特征值及特征向量[4]。故上式中阻尼矩阵[C]=0,并且有{F(t)}={0}。在无阻尼条件下的机构自由振动微分方程为

系统作自由振动时,结构上各点作简谐振动,节点的位移方程为

设系统内各部分均作同频率同相位的简谐振动,可得此情况下的特征方程:

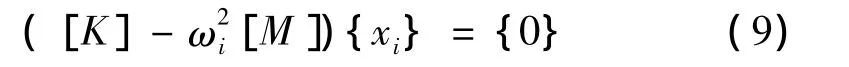

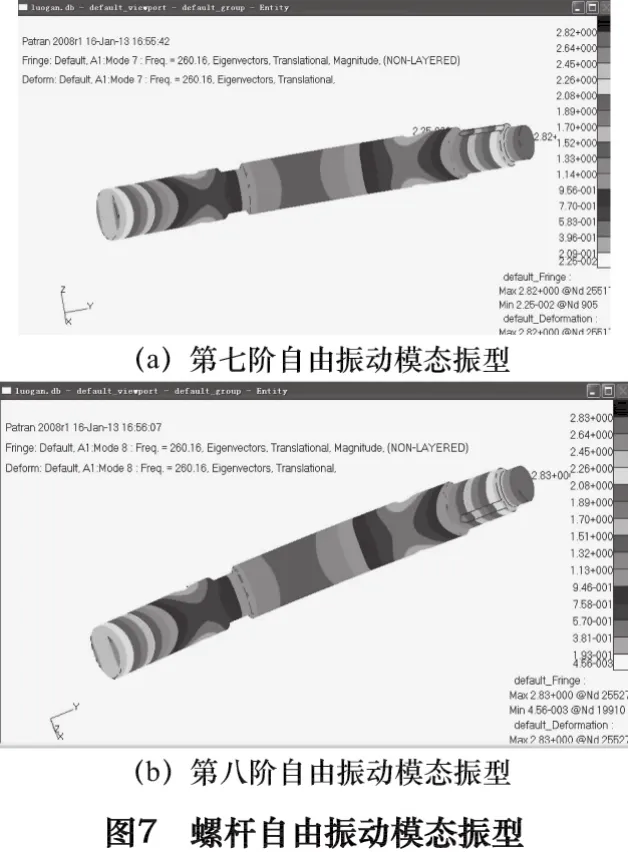

用Solidworks2012建立螺杆、电动机轮和飞轮的实体模型然后导入Patran。进行模态分析时,由于加速度的存在,单位的使用一定要注意,不要因为单位制产生错误[6]。为了获得较好的计算精度,采用二阶四面体单元(Tet10单元)而不选用线形的四面体单元(Tet4单元),因为线形的四面体单元具有过高的刚度,计算精度较差[7]。实体模型尺寸很大,划分网格设置内部稀疏型,用来减少系统的运算时间。设置各零部件的材料参数如表3所示。

表3 材料性能参数设置

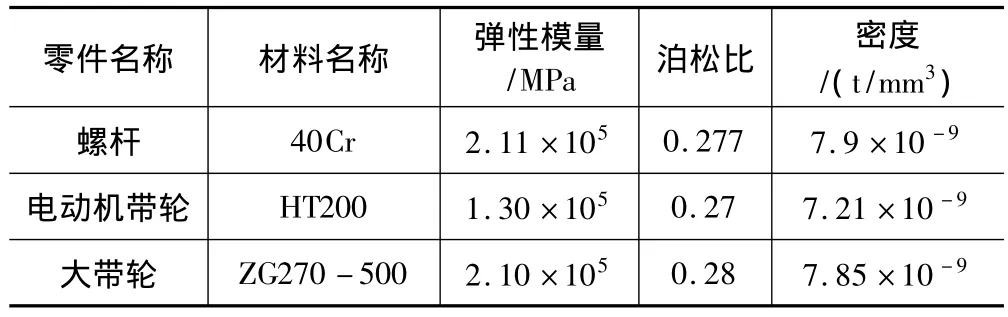

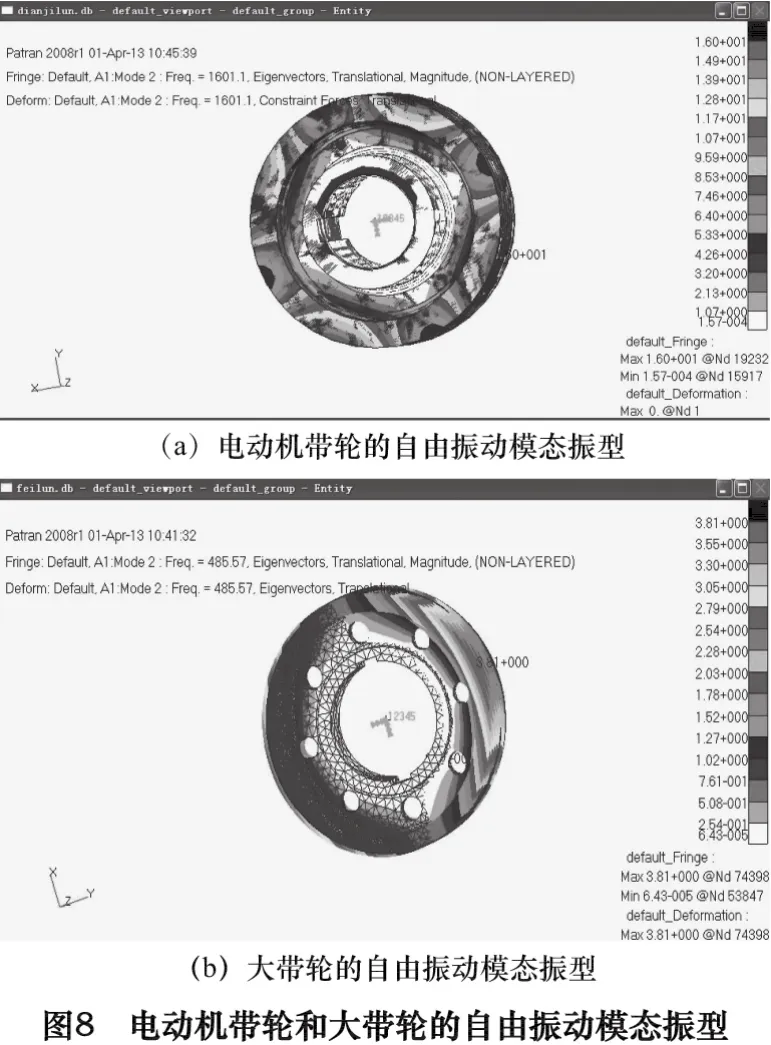

调用Nastran进行求解后,读入结果文件,螺杆、电动机带轮以及大带轮的模态振型如图7和图8所示。

压力机再设计完成后,主要的外部振源为:开关磁阻电动机的作用以及滑块的打击运动。该型号压力机选装的开关磁阻电动机性能参数为45 kW,750 r/min,转动频率为:f=750 r/60 s=12.5 Hz;改进设计后滑块往复行程速度为22次/min,根据压力机的打击原理,开关磁阻电动机的正反转提供压力机的扭矩驱动,滑块的振动频率为:f=44/60=0.733 Hz。由图7可知压力机螺杆的模态分析的最小振动频率为216 Hz,由图8可知电动机带轮的最小振动频率为1 601.1 Hz,飞轮的最低振动频率为485.57 Hz。经过以上分析得出:电动机的转动频率和压力机滑块打击的振动频率远小于压力机原螺杆和再设计之后的电动机带轮和飞轮的固有振动频率,以上三个螺旋压力机主要零部件的模态分析参数可以避免在压力机工作时产生机器共振,保证再制造后压力机的正常使用。

将上述计算结果在实际加工中进行了应用,实际加工之后的传动部分如图9所示。

再设计之后的压力机没有出现之前工作过程中振动过大的问题,通过对开关磁阻电动机的控制,实现了打击力和能量的精确控制,提高了产品的合格率和工作效率。

4 结语

文中对螺旋压力机再制造过程中的再设计进行了理论上的研究,探索了压力机动力系统和传动系统再设计的计算方法,在此基础上对再设计的零部件进行了模态分析。根据模态分析结果可以得到在满足加工工艺的情况下,压力机的打击次数仍有提升空间。所得理论和结果在实际中进行了应用,再设计后的产品没有出现振动过大问题,实现了打击力和能量的精确控制,提高了工作效率。

[1]李华德.交流调速控制系统[M].北京:电子工业出版社,2003.

[2]赵婷婷,贾明全,王浩.数控伺服螺旋压砖机驱动系统设计[J].机械设计与制造,2010(2):178-180.

[3]Luo X,Cheng K,Ward R.The effects of machining process variables and tooling characterization on the surface generation[J].Advanced Manufacturing Technology,2004,25(3):56 -59.

[4]邵忍平.机械系统动力学[M].北京:机械工业出版社,2005.

[5]蒋红旗,王繁生.起重机吊臂结构有限元模态分析[J].农业机械学报,2006,37(3):20 -22.

[6]袁晓金,段志梅.在MSC.Patran中的单位制转换[J].机械制造与自动化,2011,40(1):145 -147.

[7]姜琼,宓海青,盛晓敏,等.基于 MSC.Patran&Nastran的 MKQ8312 数控高速凸轮轴磨床床身的有限元分析及结构改进[J].机床与液压,2007,35(4):73 -76.