重型车驾驶室翻转液压缸最优安装位置研究

2013-09-28周福庚徐金志

周福庚, 徐金志

(安徽江淮汽车股份有限公司 技术中心,安徽 合肥 230601)

1 驾驶室液压翻转工作原理

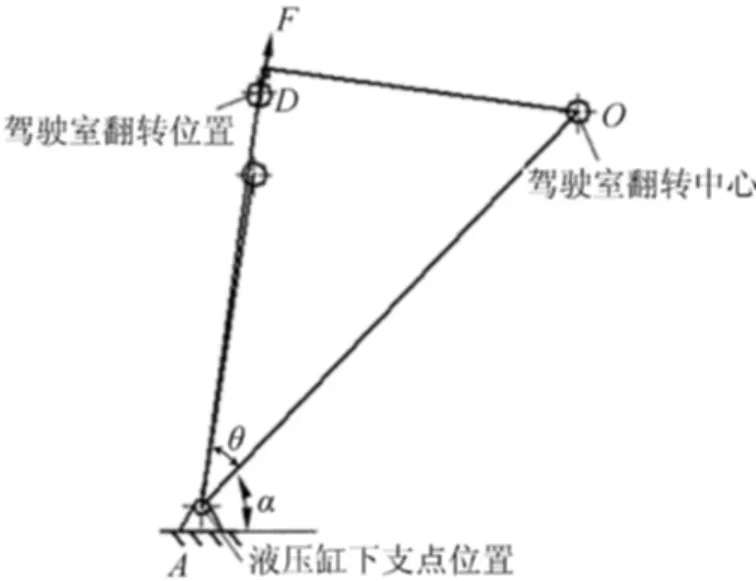

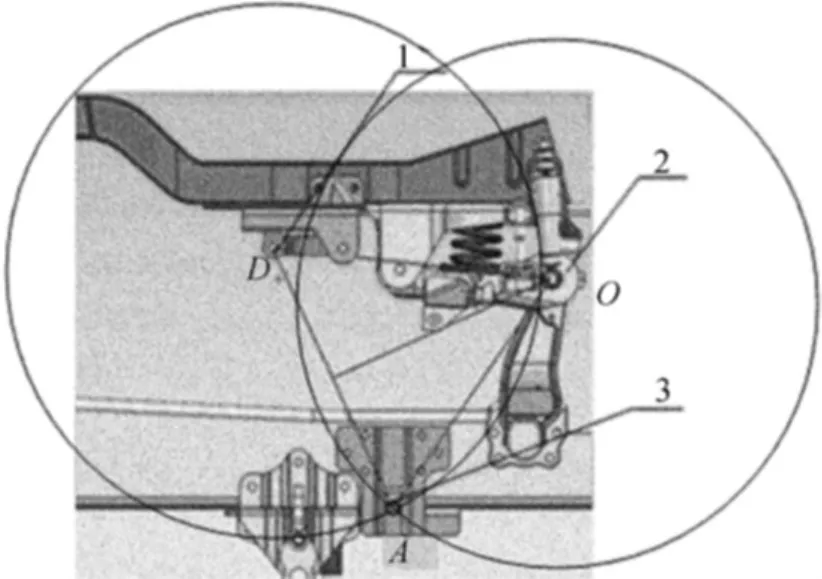

对于重型卡车的驾驶室液压翻转装置,通常采用一种手动柱塞泵驱动的单液压缸来实现翻转,液压缸下安装点布置在车架右或左纵梁上,上安装点布置在驾驶室右或左底板骨架纵梁上,通过集成在柱塞泵中的换向阀改变油缸进、回油方向,使驾驶室绕前支撑的翻转中心点翻转上升或下降,该装置布置形式如图1所示。

液压翻转机构原理如图2所示,该系统为液压泵供油、差动传动液压缸施力的液压系统。

手动泵在溢流阀调定压力下工作,输出的压力油在换向阀处于图示P、O位置时,流经换向阀上B通道,首先进入液压锁的锁紧缸,克服锁紧缸中的组合弹簧力,使锁紧缸活塞杆推出,开启液压锁后,系统压力进一步升高,继续流经液控单向阀后进入液压缸下腔,使液压缸上升,此时液压缸上腔的油液经换向阀上A通道同样进入液压缸上腔,液压油缸上、下腔压力差作用使液压缸活塞杆快速上升,驾驶室向前翻转。当转动换向阀处在另一功能位置时,液压泵输出的压力油打开液控单向阀,使液压缸下腔的压力油先后流经液控单向阀、节流阀、换向转阀通道、背压阀后回流至油箱,液压缸的活塞杆下降,驾驶室向下翻转。汽车行驶时,液压缸活塞杆处于最底端[1-3]。

图1 液压翻转机构在汽车中的布置简图

图2 液压翻转机构原理图

2 液压缸安装位置确定

2.1 液压缸最大工作力臂的确定

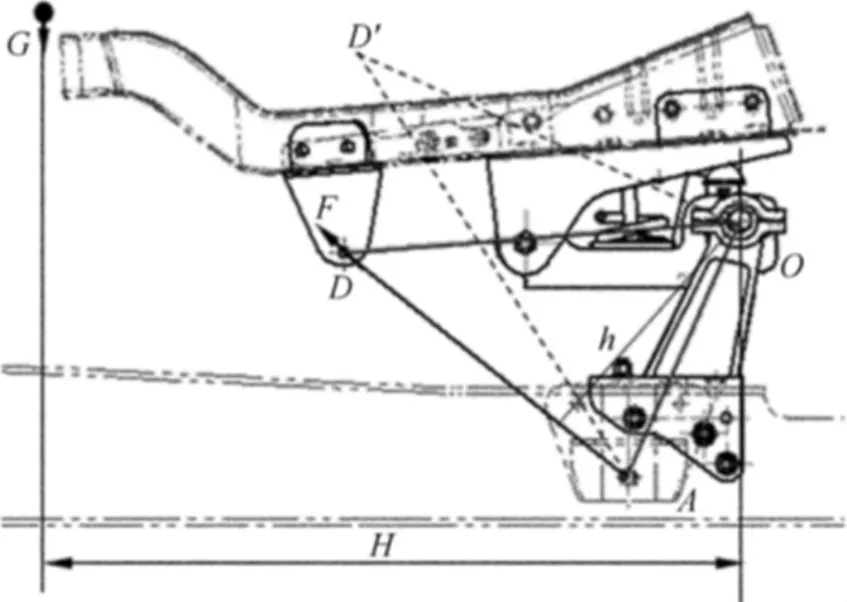

在实际操作中,驾驶室实现倾翻时,要求液压缸具有最大的工作力矩,以克服驾驶室的重心力矩和其翻转时各运动副间的摩擦阻力矩等。因此,液压缸在驾驶室翻转初始位置时,其工作力臂越大,则对驾驶室底板骨架纵梁产生推力越小,故液压缸初始位置布置尤为重要,图3所示为液压缸翻转力简化图。

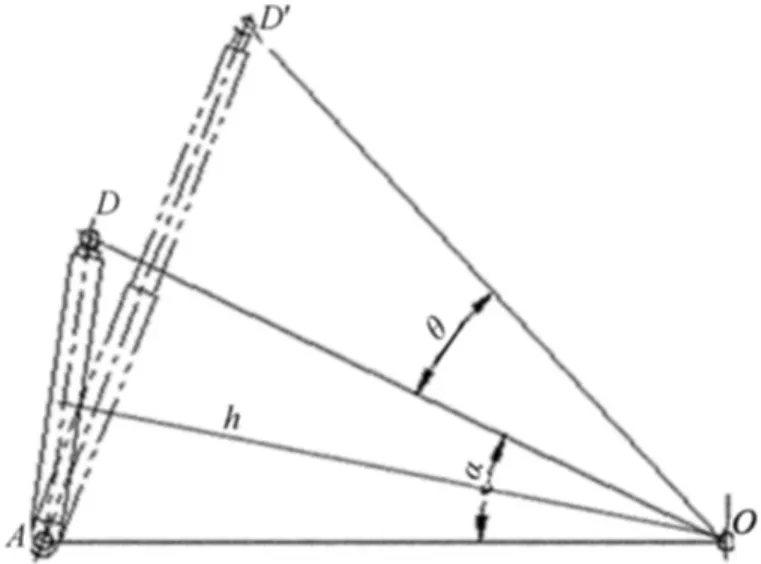

结合图3,为了更方便地分析液压缸工作时的工作力臂,将液压翻转机构OA旋转至处于水平状态位置,图4所示为驾驶室液压翻转机构简图。

取驾驶室翻转最大角度为θ,α为驾驶室翻转初始位置即液压缸工作状态的角度,h为液压缸初始工作状态时的工作力臂。下面论证液压缸在驾驶室翻转初始位置具有最大工作力臂时,与液压缸的安装角α及长度OA、OD之间的关系。同时可确定OA、OD的长度,求出初始位置最大工作力臂hmax。

图3 液压缸翻转力简化图

图4 驾驶室液压翻转机构简图

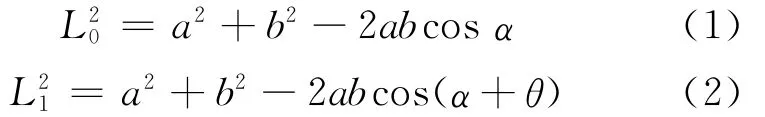

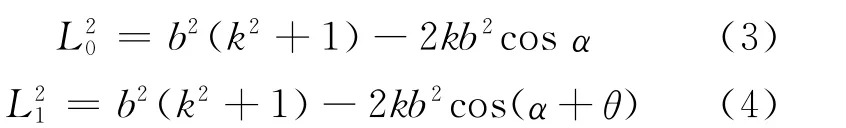

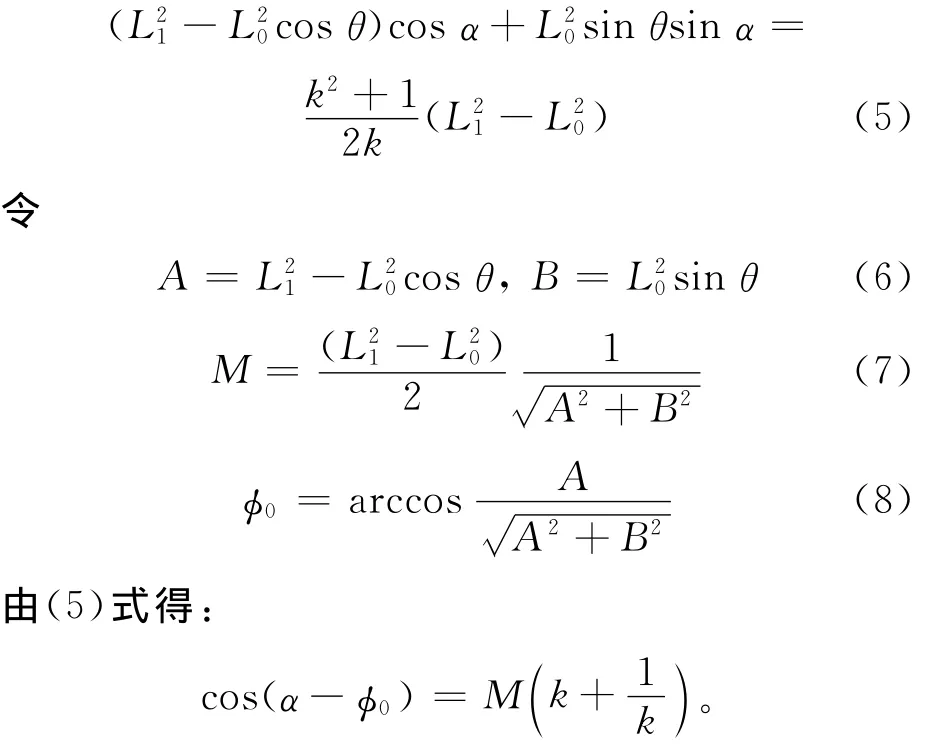

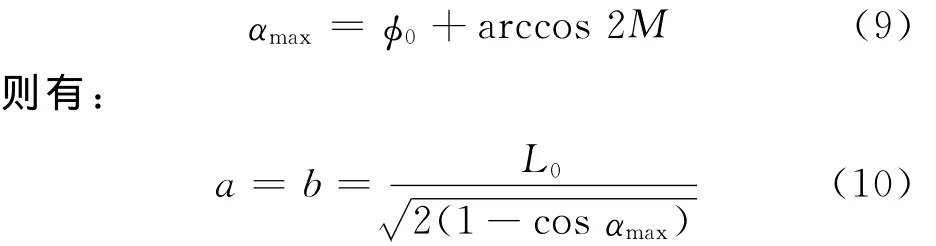

设OA=a,OD=b,液压缸的初始工作状态长度为AD=L0,液压缸伸长到最大长度时,AD′=L1。由余弦定理得:

由(1)式、(2)式得:

由此式知,函数˙h为单调增函数,即当α有最大值时,h也有最大值。令a=kb(k为正实数),则有:

由(3)式、(4)式整理得:

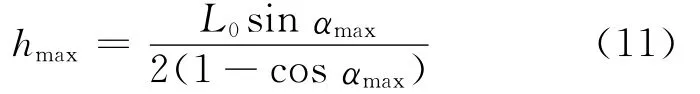

当k=1/k,即k=1时,cos(α-φ0)≥2 M。φ0<α,α<90°,则0<α-φ0<90°。cos(α-φ0)在0<α-φ0<90°范围内为减函数,故α-φ0为最大时,cosα-φ0有最小值2 M。即在图4中,当a=b时,存在最大初始安装角,即

当OD=OA,液压缸在初始位置时,最大工作力臂为:

根据上述推导,可以看出,以液压缸的初始工作状态安装长度L0为底边,驾驶室的翻转中心为顶点,组成等腰三角形的翻转机构,在液压缸的初始工作状态时,液压缸具有最大的工作力臂。这并非图3所认为的OD与液压缸安装中心线AD垂直时,OD是最大的工作力臂。按照上述结论,只要确定了液压缸初始安装长度L0、最大工作长度L1及驾驶室的最大翻转角度,就能保证液压缸初始工作状态时产生最大的举升力矩和确定其安装位置。

2.2 翻转液压缸的安装尺寸确定方法

一般情况下,驾驶室翻转轴中心位置是确定的,液压缸的上支承座位置根据驾驶室底板骨架的空间位置可以大致确定,如图5所示的O点和D点。

液压缸下支承座中心位置则可通过前面推导的公式来确定,先根据驾驶室底部空间结构,选定液压缸初始安装长度L0,设定驾驶室的翻转最大角θ,液压缸伸长到最大长度时其总长度为L1,根据(9)式、(10)式可计算出:

分别以O为圆心、OD长度为半径,以D为圆心、液压缸初始长度L0为半径划弧,所交A点则为液压缸的下支承座安装中心点,这样驾驶室翻转液压缸安装位置及相关尺寸也就确定。

因此,以液压缸初始安装长度为底边,驾驶室翻转中心为顶点所组成等腰三角形的翻转机构,在初始状态时,液压缸具有最大的工作力臂,根据前面公式便可确定驾驶室翻转机构的液压缸安装位置[4-6]。

图5 驾驶室翻转中心位置图

2.3 实例分析

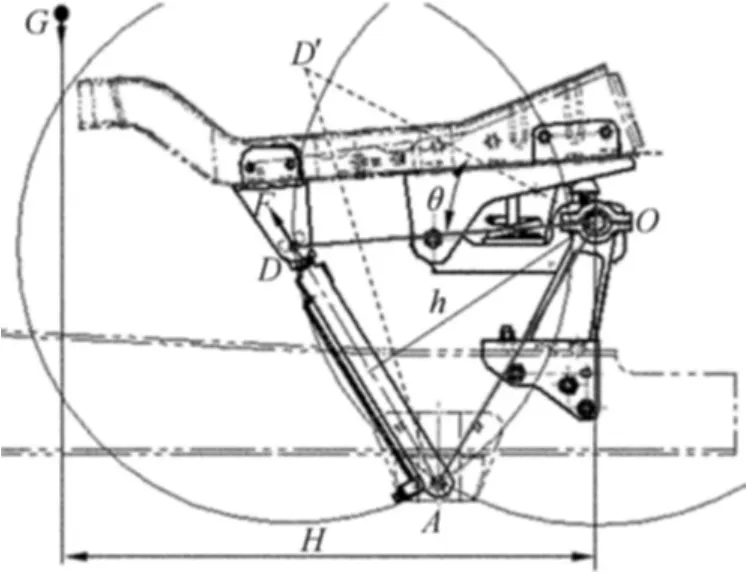

如图6所示,以某重型车驾驶室为例,以前翻转中心为坐标原点,则驾驶室的质心坐标(X,Z)为(701,699.6),驾驶室重量G=7252N,翻转中心点及液压缸的上支承座中心点位置已知,设计要求驾驶室的最大翻转角度θmax=37°。

图6 支承座中心位置前举升力计算示意图

选定液压缸参数,液压缸的初始工作状态安装长度AD=L0=475mm,液压缸伸长到最大长度时,AD′=L1=745mm。假设在翻转过程中,驾驶室的重力力臂为H,液压缸举升力力臂为h,液压缸举升力为F,不考虑各运动副间摩擦阻力,根据力矩平衡,可计算出翻转过程中举升力F=GH/h;根据L1、h随翻转角度的变化,则可计算出举升力F随驾驶室翻转角度θ变化的曲线。

在液压缸的初始工作状态安装长度L0,液压缸伸长到最大长度L1时,根据前述理论,可以算出OD的长度及液压缸初始位置时的最大工作力臂。分别以O为圆心、OD长度为半径,D为圆心、液压缸初始长度L0为半径画圆弧,两圆弧的交点为A,则A点为液压缸的下支承座安装中心点,此位置可保证翻转初始位置时举升力力臂最大。如图7所示,根据H、h随翻转角度的变化,可计算出举升力随翻转角度θ变化的曲线。

图7 支承座中心位置优化后举升力计算示意图

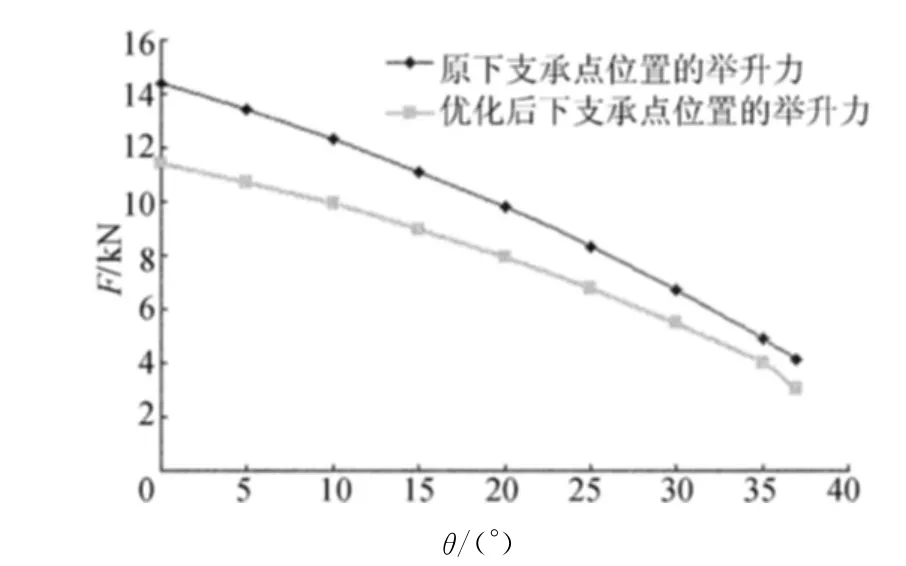

液压缸的下支承座中心位置优化前后的举升力,随翻转角度θ变化的曲线如图8所示,优化前、后液压缸在初始状态时产生的举升推力分别为14380.9、11444.5N。可见优化后实现驾驶室翻转所需要的最大举升推力减少了25.6%。

图8 支承座位置优化前、后的举升力对比

3 驾驶室纵梁底板有限元静力分析

3.1 静力分析求解方法

(1)单元剖分和插值函数的确定。根据构件的几何特性、载荷情况及所要求的变形点,建立由各种单元所组成的计算模型[7]。

按单元的性质和精度要求,写出单元内的任意点位移函数u(x,y,z)、υ(x,y,z)、ω(x,y,z),或d=S(x,y,z)a。利用节点处的边界条件,写出以a表示的节点位移:

它是用节点位移表示单元体内任意点位移的插值函数式。

(2)单元特性分析。根据位移插值函数,由弹性力学中给出的应变和位移关系,可计算出应变为ε=Bqe,其中B为应变矩阵。相应的变分为:δε=Bδqe,由物理关系,得应变与应力的关系式为:

其中,D为弹性矩阵。

根据虚位移原理有∫vδεTσdV=δqeTfe,可得单元节点力与位移之间的关系式为:

其中,Ke是刚度矩阵,Ke=∫vBTDBdV。

(3)单元组集。将各单元按节点组集成与圆结构相似的整体结构,得到整体结构的节点力与节点位移的关系,即

其中,K为整体结构刚度矩阵;f为总的载荷矩阵;q为整体结构所有节点位移矩阵。

对于结构静力分析载荷列阵f,可包括:

其中,fT为体积力转移,fT=∫vNTpυdV;fm为表面力转移,fm=∫sNTpsds;fp为集中力转移,fp=NTp。

(4)解有限元方程。多结构平衡方程组进行边界条件处理,采用不同的计算方法解有限元方程,得出各节点的位移q。

(5)计算应力。在计算出各单元节点位移qe后,由ε=Bqe和σ=Dε,即可求出相应的节点应力。

3.2 ABAQUS有限元静力分析

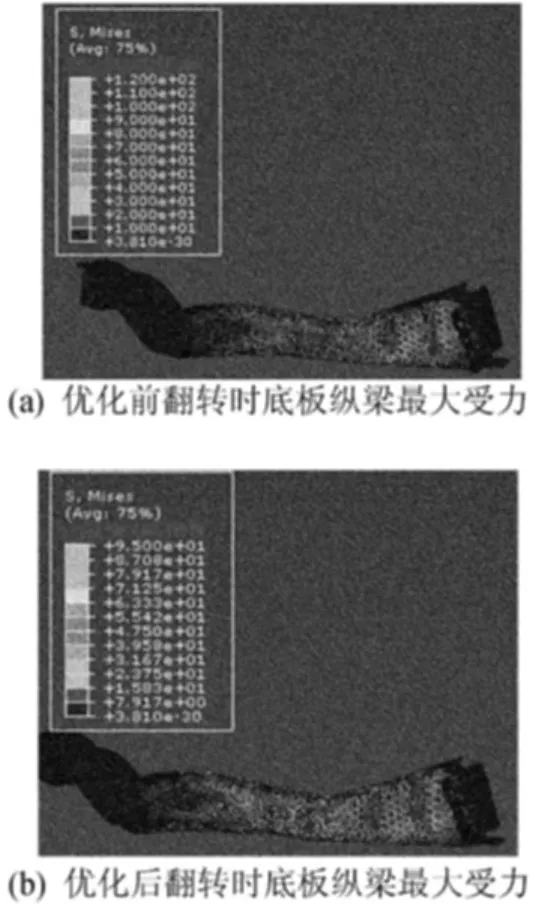

ABAQUS有限元分析主要分为前处理(ABAQUS/CAE)、分析计算(ABAQUS/Standard或 ABAQUS/Explicit)、后处理(ABAQUS/CAE或ABAQUS/Viewer)3个步骤,具体过程如下:首先将驾驶室纵梁板的几何模型导入ABAQUS/CAE;创建材料(Material)和截面属性(Section Property);定义装配件(Assembly);设置分析步(Step);定义便捷条件和载荷(Load);划分网格(Elements);提交分析作业(Job);后处理。根据前面的实例,对驾驶室底板纵梁受力及变形情况进行有限元分析,结果如图9、图10所示。

图9 底板纵梁受力分析

图10 底板纵梁变形分析

由图9可知,液压缸的下支承座中心位置优化前、后的底板纵梁,因翻转引起的最大应力分别为120、95MPa,优化后底板纵梁上的最大应力值比优化前减小了20.8%。通过优化前、后底板纵梁上的应力值的变化,可知优化后的液压缸的下支承座中心位置明显改善底板纵梁的受力状况。

由图10可知,驾驶室底板纵梁的变形量相应地减小,优化后底板纵梁上的最大变形量比优化前底板纵梁上的最大变形量减小了20.4%。应变分析结果表明,对重型车驾驶室翻转液压缸安装位置的优化是正确有效的,明显改善了液压缸翻转机构的性能。

4 结 论

对于驾驶室的翻转机构,合理确定液压缸的位置,不仅使驾驶室翻转轻便,同时可以减小底板纵梁的应力和变形,使驾驶室在翻转过程中产生的扭曲得到有效改善。

(1)在驾驶室的翻转过程中,根据液压缸的工作特点,以液压缸初始安装长度为底边、驾驶室翻转中心为顶点所组成等腰三角形的翻转机构,在初始状态时,液压缸工作力臂最大。

(2)在设计中,只要确定了液压缸初始安装长度、最大工作长度及驾驶室翻转的角度,通过理论计算和作图法,就能很容易确定液压缸的安装位置,且方便快捷。

(3)本文的研究成果不仅适用于驾驶室的翻转机构设计,也适用于其他类似机构设计中,如直推式自卸车的倾卸机构、气缸夹具夹紧机构等。

[1]潘习炎,段奇德,朱碧霞,等.汽车驾驶室液压翻转机构的设计与制造[J].汽车科技,2001(4):10-12.

[2]姜 帆.驾驶室的液压翻转机构设计[J].汽车实用技术,2011(4):32-36.

[3]潘习炎,朱碧霞.汽车驾驶室液压翻转升降系统的产品技术[J].汽车科技,2008(4):39-42.

[4]仲伟坤.货车驾驶室前翻转支架疲劳寿命试验研究[J].客车技术与研究,2009(4):45-47.

[5]郑洪兴.重型卡车驾驶室液压翻转系统[J].现代零部件,2006(7):40-41.

[6]陈无畏,王 磊,陈晓新.重型牵引车全浮式驾驶室悬置参数的优化与匹配分析[J].合肥工业大学学报:自然科学版,2010,33(10):1446-1449.

[7]李俊峰,张 雄.理论力学[M].北京:清华大学出版社,2010:10-100.