交直流电封闭数字化调速实验教学装置研究

2013-09-28苏建徽

张 鹏, 苏建徽

(合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

交直流调速实验装置是自动化专业、电力电子与电力传动专业本科实验教学的重要实验设备,目前市场上交流调速实验教学仪器的控制器一般采用的是专用集成电路,或采用进口整机集成构成,如上海天威教学仪器设备有限公司的GSY-740L交直流调速实训装置,主要组件有欧陆514C直流调速器和西门子M440变频器;上海上益教学仪器有限公司的变频调速实验装置采用日本三菱公司FR-A4540-1.5K型变频调速器(380V、1.5kW)为主机,这些实验教学仪器在可靠性和稳定型方面有保障,但实验的开放性和灵活性较弱,在实验驱动、加载和控制等方面还存在不便之处(如需要负载箱、滑线变阻器、调压器等),且系统一般为单机,难以实现动态加载和稳定的四象限运行。本文全数字化交直流电封闭调速实验教学装置特点如下:

(1)原有的交流电机和直流发电机组结构不变化。主电路采用交直流电封闭设计方案,实现交直流电机的四象限运行,可以省去以前装置中的能耗电阻,节约大量电能。

(2)在单台装置中可同时完成交流PWM实验和直流PWM[1]实验,弥补以前单台装置只能完成一个实验的缺陷。

(3)主控制芯片采用电机专用的DSP,实现数字化控制,可避免模拟装置中由运算放大器组成的调节器因温漂而产生的运算误差。而且还可以只需升级软件便可验证不同的控制策略,更具开放性、灵活性。系统的软件结构设计模块化,可根据实验要求进行组合。

1 装置的电路结构及原理

1.1 电封闭原理

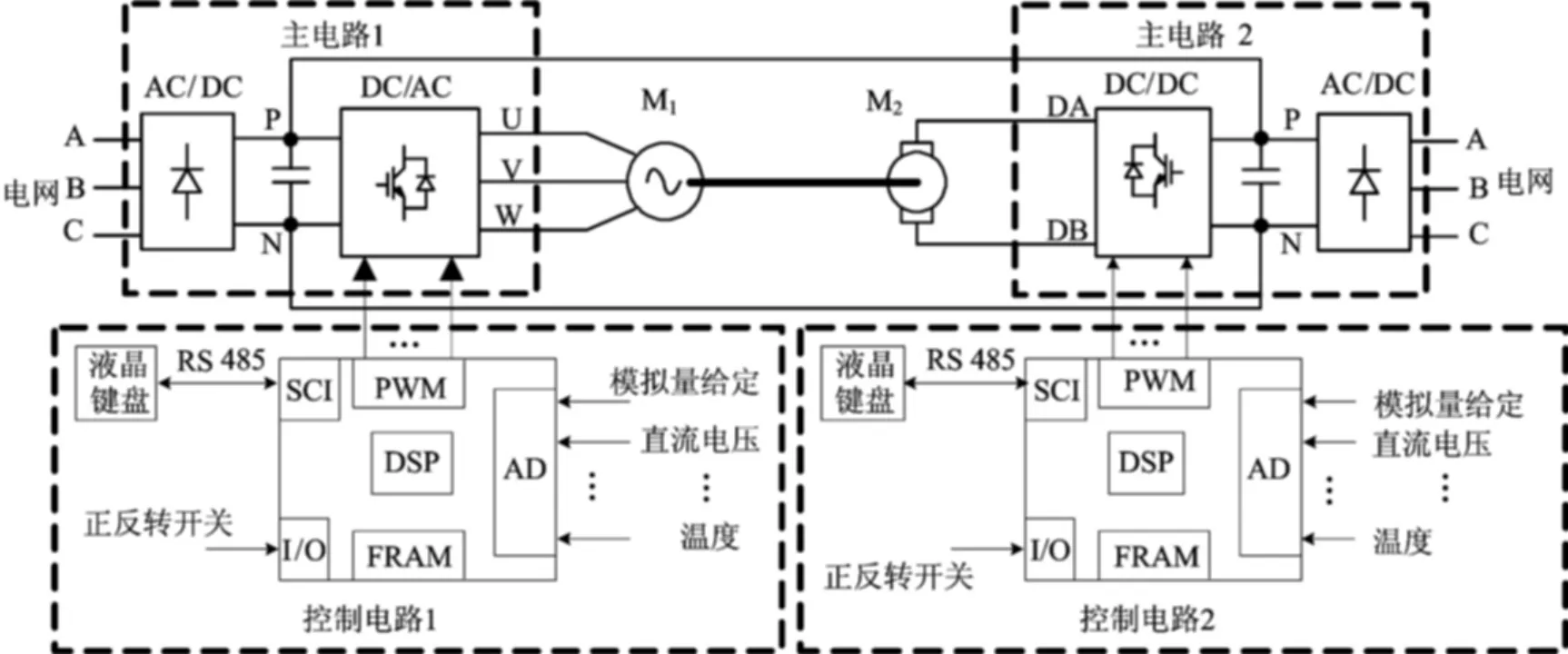

系统机组由一台鼠笼异步电机和一台直流电机同轴连接组成,可以实现直流母线的电封闭加载,其电能、机械能走向如图1所示。系统加载实验方便,可以实现稳定的四象限运行,节约大量电能。

图1中,M1为交流电机,M2为直流电机,均可以做发电机或电动机运行。交流PWM单元为交流电机控制系统;直流PWM斩控单元为直流电机控制系统,两者的直流母线相连,其电能通过直流母线封闭,电网只是补充系统的电能损耗(如机械摩擦损耗、铜损、铁损等)。当M1处于电动状态时,机械能经过连接轴传递给 M2,M2处于发电状态,将机械能转换成电能,经直流母线又传递给M1。

图1 直流母线电封闭原理示意图

由于交流PWM单元和直流PWM单元采用的是不可控整流,为了防止惯性制动能量导致直流母线电压泵升过高,2个单元内均增加了能耗制动控制电路,但一般加载情况下,该电路不会动作。

1.2 系统结构框图

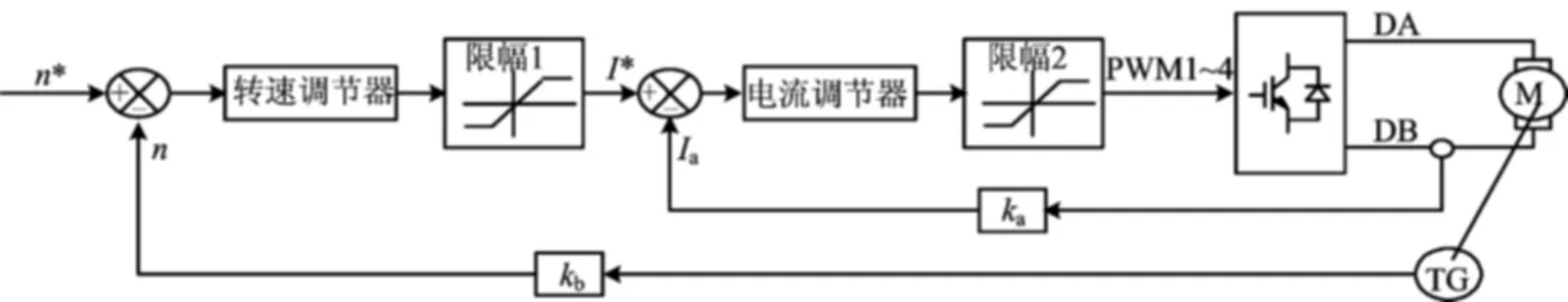

系统硬件电路分成功率主电路部分和控制电路部分(包含检测与驱动电路)。系统结构框图如图2所示。

图2 系统结构框图

图2中,主电路1和控制电路1构成交流调速单元,主电路采用典型交—直—交电压源型结构形式;主电路2和控制电路2构成直流调速单元,主电路采用交—直—直电压源型结构形式。功率元件采用ASIPM智能IPM模块,替代以前装置中的单管,其性能更加可靠。

为了简化系统的控制电路硬件结构,提高可靠性、一致性和稳定性,控制系统的设计采用全数字化控制方案,即多个参数的采样、转速电流双闭环跟踪控制、多路PWM的发生、通讯和各种保护等均由中央处理单元(CPU)完成[2-4],这些工作的实时性对CPU的运算能力和速度提出了较高要求。专用的DSP数据处理单元为系统的设计方案提供了选择途径和技术保障。本系统选用TI公司的电机专用DSP数据处理芯片TMS320LF28335做为控制核心,交流调速部分和直流调速部分的控制电路进行兼容设计,可节省线路板制作成本。

为便于操作和系统的管理,系统设置了键盘和液晶显示单元作为人机接口,以RS485方式与DSP通讯。该单元采用飞利浦的P89C669单片机控制,减轻了DSP程序负担,具有良好的灵活性且扩展性强,该单元的主要功能有:实时显示系统工作状态及采样参数,如电网电压、交流电流、电枢电压、直流电压、温度和报警信息等;在线设定各项参数,如设定频率、转速环PI参数、电流环PI参数等。

以交流调速为例,系统的工作模式过程可简述如下:通过人机接口单元输入频率或从频率输入端口采样频率指令,经过V/F曲线计算输出电压,再通过SVPWM的实时算法得出脉宽,最终PWM1~PWM6信号通过外围的驱动电路,转化成能直接驱动IGBT的驱动信号。

1.3 主电路拓扑

本装置交流调速部分和直流调速部分的控制电路进行了兼容设计,主电路部分也可进行兼容设计,在IPM的三相H桥部分,交流调速单元中3个桥臂均被使用,直流调速单元只用了前2个桥臂,即U、V两相。如此,直流调速单元与交流调速单元可使用相同的硬件电路,互换性强,便于维护,2个单元的区别仅在于软件控制策略不同。主电路如图3所示。

图3 兼容的主电路图

由图3可以看出,主电路包含:

(1)D1~D6构成的三相不可控整流电路,将三相电网电压整流成直流电压。

(2)R1和继电器 MC1构成的软启动电路,电网电压整流后经R1给直流侧电容C1充电,当C1达到电网线电压峰值后,MC1闭合,短接R1。

(3)D7、T7和R2构成制动电路,防止惯性制动能量导致直流母线电压泵升过高。

(4)T1~T6构成三相全桥逆变电路,作为交流调速单元用时,逆变桥的输出端子U、V、W接入交流电机;作为直流调速单元用时,逆变桥的输出端子DA、DB接入直流电机。

(5)D8~D11构成的两相不可控整流电路,提供励磁电压。

2 相关技术

2.1 直流PWM技术

直流电机的转速特性方程为:

其中,U为电枢电压;Ia为电枢电流;R为电枢回路总电阻;Φ为每极磁通;Ce为电枢电动势系数,与电动机的结构有关,是常数。

由(1)式可知,通过改变电枢电压U、电枢电阻R和励磁磁通Φ[5]3个电路参数可以对直流电动机进行调速。

在负载不变的情况下,保持励磁与电枢电阻不变,电枢电压调速方法的调速范围较大,且机械特性曲线硬度不变,电动机的运行特性良好,能在低速下运行,当电源电压平滑调节时,还可实现无级调速。本系统采用电枢电压调速方法,直流调速的控制策略如图4所示。

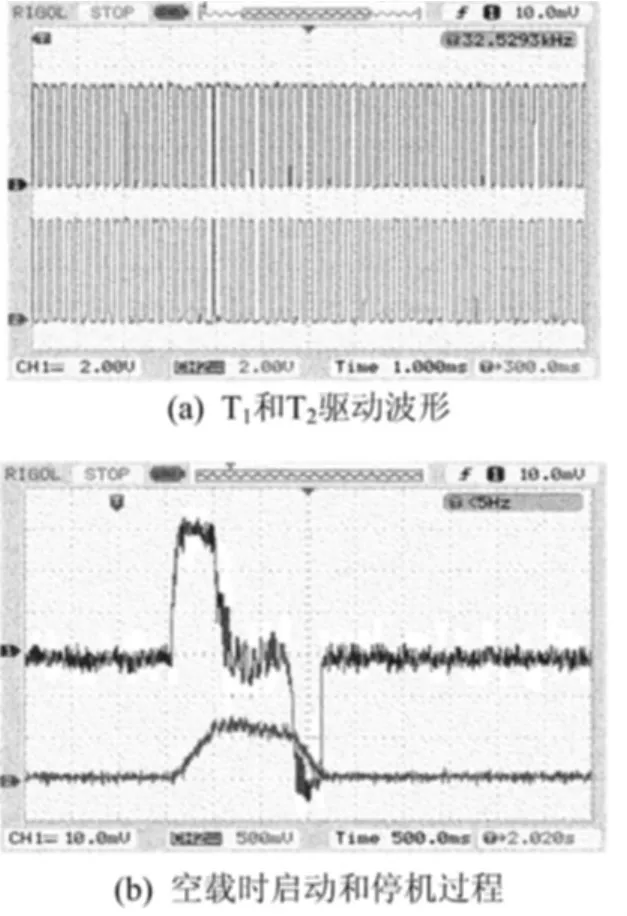

图4 直流调速闭环控制策略框图

由图4可知,系统采用转速外环和电流内环双环控制。n*为转速给定,n为测速发电机实时检测出的电机转速。随着电机控制的数字化,一些新的控制方式[6]如神经网络控制、模型参考自适应控制、滑模变结构控制、专家系统控制、模糊控制等也逐渐进入电机控制领域,但各种数字控制技术各有长短,在实践中应综合考虑系统的成本、性能要求以及处理器的运算能力,合理地选择适当的控制模式。数字化PI调节器是目前应用最广泛、最为成熟的一项技术,已在调速系统中得到了很好的应用。本系统的转速环调节器和电流环调节器采用的是该PI调节器。由于装置采用DSP设计控制电路,对于实现前述先进控制策略具有优势,软件设计上便于扩展。考虑以后进一步加强实验开放性,可将调节器模块的接口参数定义成公共变量,学生可编写不同控制策略的调节器程序,更深入了解各种控制策略对调速性能的影响。

转速调节器的输出经限幅1后作为电流给定I*,为满足系统的快速调节要求及过流保护,设计电流内环,电流调节器的输出经限幅2后作为PWM的占空比,PWM脉冲经功率放大后驱动主电路的T1~T4开关管。图5所示为相关实验波形。

图5 实验波形显示

图5a中,CH1对应主电路中的T1功率管驱动,CH2对应T2功率管驱动,两者信号互补。图5b中CH1为电枢电流,CH2为电机转速。

2.2 VVVF调速技术

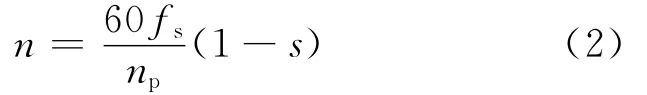

异步电动机转速为:

其中,fs为电机定子供电频率;np为电机极对数;s=(ns-n)/ns为转差率,其中,ns=60fs/np为同步转速。

由(2)式可知,如果均匀地改变异步电动机的定子供电频率fs,就可以平滑地调节电动机的转速n。

三相异步电动机定子每相绕组感应电动势有效值Es为:

其中,Ns为定子每相绕组串联匝数;Ks为定子基波绕组系数;Φm为电机气隙中每极合成磁通。

由于对于一定的电机,Ns和Ks为常数,由(3)式可知,当定子频率变化时,若电动势不变化,则电机的磁通将会出现欠励磁或磁饱和。在基频以下,为了得到恒转矩的调速要求,必须保证Φm恒定,即Es必须随着频率fs的变化而变化,即

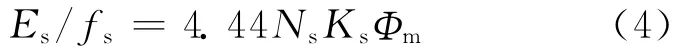

由于感应电动势Es难以检测和控制,实际可用定子电压来替代。因此,交流电机的变频调速[7-11]不仅要求电机供电电压为正弦波,而且要求电压和频率协调变化控制,即电压U和频率f要同时变化并满足一定的规律,如U/f=C(常数),这样才能保证异步电机转子磁通在变频调速过程中保持恒定。交流调速的控制策略如图6所示。

图6 交流调速闭环控制策略框图

转速环调节器输出作为异步电机频率给定fs,该给定频率经过V/F曲线得到定子相电压幅值给定Um,由fs和Um可以得出异步电机三相互差120°正弦相电压的给定uU、uV、uW。对此三相正弦电压采用空间电压矢量(SVPWM)调制,产生触发脉冲,PWM脉冲经功率放大后驱动主电路的T1~T6开关管。

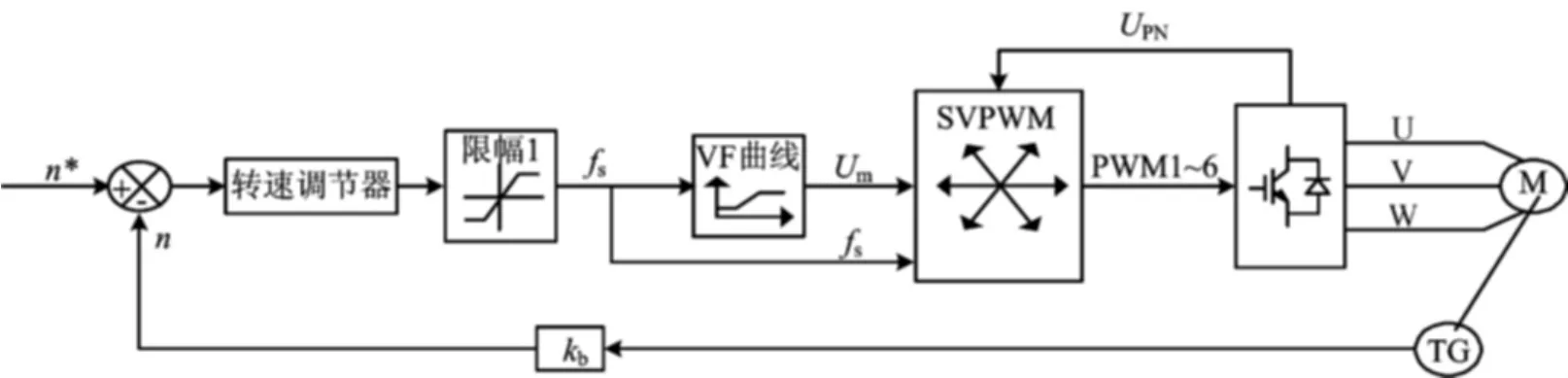

2.3 空间电压矢量技术

交流调速控制部分主要包括电机的控制技术和脉宽调制技术[12],本装置的脉宽调制技术采用空间电压矢量(SVPWM)技术[13-15]。空间电压矢量调制算法是利用磁通正弦原理的一种PWM方法,与常规PWM相比直流电压利用率有很大提高,减少了电流谐波失真,更易于数字化实现。

静止坐标系中的3个相电压对应1个空间电压矢量U(U =Umejωt),其模为Um(相电压峰值),以角速度ω在空中逆时针旋转。三相两电平空间电压矢量共有8个,除2个零矢量外,其余6个非零矢量对称均匀分布在复平面上。利用伏秒等效原理,对于任意给定的空间电压矢量U,均可由8个空间电压矢量合成。TMS320LF28xx的每个EV模块都具有极大简化对称空间矢量PWM波形产生的内置硬件电路,使得用户很方便地得到SVPWM波形。采用空间电压矢量调制后,DSP的PWM1(对应T1管)和PWM2(对应T2管)驱动经RC滤波后的波形如图7所示。

图7 RC滤波后的U相桥臂上下管驱动波形

3 实验教学

图8所示为装置的照片,机柜上方是电表区域,即电压表、电流表、频率表等,可以方便直观地显示机组运行状态。电表下方是液晶按键单元,旁边是控制电源开关和电源指示灯;机柜中部是2组同样硬件结构的调速电源,由信号测量板、DSP控制板、励磁板、主电路板组成;制动电阻、散热器安装在背面;机柜下方是电源空开及接线排。

本装置在学生实验安全方面做了如下考虑:

(1)系统的动力供电与电网隔离,机柜在实验现场进行再接地处理。

(2)主电路、控制电路部分用透明的有机玻璃遮挡(图8装置照片上未安装),既可让学生看到实物,又能保证人身安全。

(3)为方便学生测量波形,将主电路原理图绘制在一块面板(测量板)上,主电路中的各个测量信号经隔离,处理成弱电信号,也标注在面板上。

图8 装置照片

本装置采用面板图示结构,实验原理直观、清晰,对培养学生认识整个系统非常有利,其接线和操作也很方便,为配合课程教学,本装置可开出以下7个实验:

(1)直流调速装置的结构认识及基本操作,掌握直流斩控的原理。

(2)直流开环脉宽调制调速系统试验,测定直流PWM驱动脉冲与电流波形,熟悉H型PWM变换器的各种控制方式的原理与特点。

(3)直流PWM转速电流双闭环调速试验,掌握双闭环直流调速系统的调试步骤、方法及调节器参数的整定。

(4)VVVF变频调速装置的结构认识及基本操作实验,掌握功能码的设定及操作方法。

(5)VVVF变频调速的开环空载试验,掌握基本的变压变频调速方法。

(6)VVVF变频调速的开环负载试验,了解电封闭调速系统工作原理,掌握直流侧加载及调节负载的方法,空载转速频率关系与负载转速频率关系比较,进行交流电机的外特性实验。

(7)转差闭环控制试验,了解交流电机转差闭环控制的基本原理,进行开环控制与闭环控制的外特性对比研究。

4 结束语

本实验装置在设计制造过程中,以学生为本,克服工业用变频装置在实验教学中的不足。该装置主电路采用电封闭设计方案实现交直流电机的四象限运行,省去能耗电阻,可在单台装置中同时完成交流PWM实验和直流PWM实验,采用DSP数字化设计以便于软件扩展等,是目前同类教学实验中的先进装置。该装置方便实验和教学,适用于高校交流传动控制系统的有关实验。

[1]LI Jin.A design of DC pulse width modulation speed regulation system[C]//2011International Conference on Electrical and Control Engineering(ICECE),2011:484-487.

[2]张红娟,李 维.基于PIC单片机的直流电机PWM调速系统[J].机电工程,2005,22(2):10-12.

[3]Munteanu I,Bratcu A I,Bacha S,et al.Hardware-in-theloop-based simulator for a class of variable-speed wind energy conversion systems:design and performance assessment[J].IEEE Transactions on Energy Conversion,2010,25(2):564-576.

[4]XU Huangsheng,King K,Jani Y.High performance DC chopper speed and current control of universal motors using a microcontroller[C]//42nd IAS Annual Meeting:Industry Applications Conference,2007:701-705.

[5]王 乐,方一鸣,王生德,等.具有弱磁调速的直流电机速度系统鲁棒控制器的设计[J].电机与控制学报,2005,9(1):29-32,50.

[6]Ma Ruiqing,Huangfu Yigeng,Fan Ping.Speed regulation of wider range for rare earth permanent magnet brushless DC motor[C]//International Conference on Electrical Machines and Systems(ICEMS),2008:3254-3256.

[7]Jovanovic M.Sensored and sensorless speed control methods for brushless doubly fed reluctance motors[J].Electric Power Applications,2009,3(6):503-513.

[8]Blair J,Iwasaki T.Optimal gaits for mechanical rectifier systems[J].IEEE Transactions on Automatic Control,2011,56(1):59-71.

[9]Guerreiro M,Foito D,Cordeiro A.A speed controller for a two-winding induction motor based on diametrical inversion[J].IEEE Transactions on Industrial Electronics,2010,57(1):449-456.

[10]Trajin B,Regnier J,Faucher J.Comparison between stator current and estimated mechanical speed for the detection of bearing wear in asynchronous drives[J].IEEE Transactions on Industrial Electronics,2009,56(11):4700-4709.

[11]Muyeen S M,Takahashi R,Murata,T,et al.A variable speed wind turbine control strategy to meet wind farm grid code requirements[J].IEEE Transactions on Power Systems,2010,25(1):331-340.

[12]Da Silva E R C,Cipriano dos Santos E,Jacobina C B.Pulsewidth modulation strategies[J].IEEE Industrial E-lectronics Magazine,2011,5(2):37-45.

[13]Barbi I,Batista F A B.Space vector modulation for twolevel unidirectional PWM rectifiers[J].IEEE Transactions on Power Electronics,2010,25(1):178-187.

[14]Pan Sanbo,Pan Junmin,Tian Zuohua.A shifted SVPWM method to control DC-link resonant inverters and its FPGA realization[J].IEEE Transactions on Industrial Electronics,2012,59(9):3383-3391.

[15]Lopez O,Dujic D,Jones M,et al.Multidimensional twolevel multiphase space vector PWM algorithm and its comparison with multifrequency space vector PWM method[J].IEEE Transactions on Industrial Electronics,2011,58(2):465-475.