电动机定子自动叠片机结构设计及控制系统研究*

2013-09-28王时龙魏宏宇易力力

王时龙 魏宏宇 周 杰 易力力

(重庆大学机械传动国家重点实验室,重庆 400044)

定转子和铁心是电动机的核心部件,其制造成本约占电动机总制造成本的30% ~40%[1]。因此,降低电动机定子制造成本和提高定子生产效率将大幅度减少电动机的制造成本。

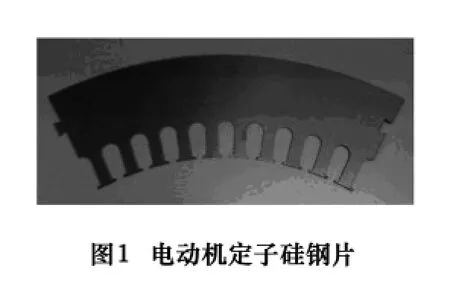

电动机定子是由大小形状完全相同,圆心角为60°的扇形硅钢片(如图1)相互叠加而成。目前,国内电动机厂家生产电动机定子,均是由工人手工进行硅钢片的叠加,这种采用人工叠加硅钢片的生产方式,不但人力成本高,而且由于叠加硅钢片是重复性劳动,经常出现叠加错误的情况。以上原因导致电动机定子的生产成本高、生产效率低、错误率高。

针对上述问题,设计了一种电动机定子自动叠片机,包括硅钢片叠加台、备料机构和动力传动系统3大部分。实现了硅钢片叠加的机械化和自动化,大大降低了叠片的人力成本,提高了叠片的效率和精确度,从而降低了电动机定子的生产成本,提高了产品合格率。

1 电动机定子硅钢片叠加过程

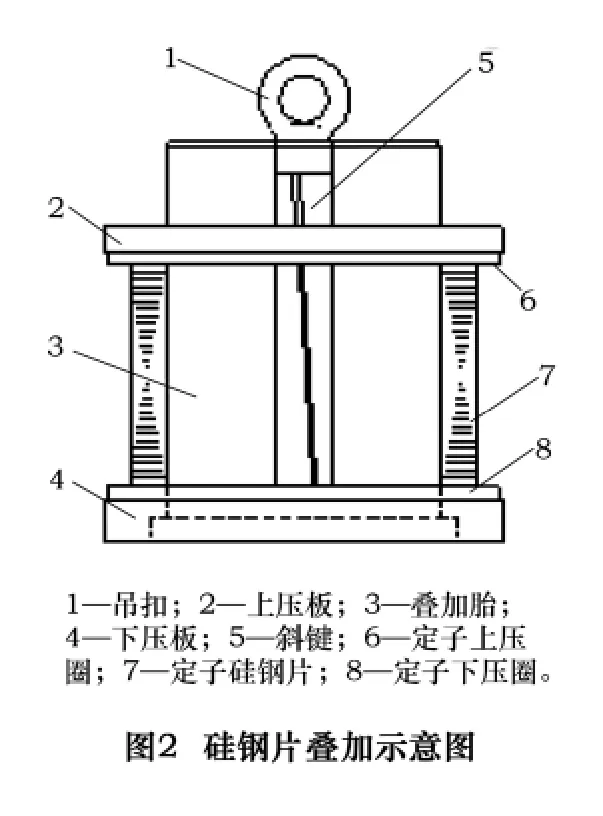

国内电动机定子的生产均是通过工人手工进行硅钢片的叠加,硅钢片叠加示意图如图2所示,具体的叠加过程如下:

(1)将叠加工装放在水平台上,套入下压板。选择正确的斜键放到叠加胎的槽里,贴紧,并插入定位棒。

(2)先放入定子下压圈再开始叠片,将标有合格标志的硅钢片(硅钢片不能有锈迹、残缺、拉裂等缺陷,毛刺要朝向同一面)套入叠加胎,叠片时应该一次两片互相错开叠加。

(3)硅钢片叠加要整齐,每叠加到一定的高度,都要检查槽内是否有凸出,若有应该敲平。

(4)叠加到所需高度后,先套上定子上压圈再套上上压板,将叠加工装吊到液压机平台上,用液压机压紧。

(5)压紧后用钢板尺测量铁心高度,高度允许偏差0~+2 mm,不允许小于要求的正确高度,不在正确范围内的应该调整,叠压系数(硅钢片叠加后理论计算高度和实际叠加高度的比值)不小于0.98。硅钢片叠加厚度从65~460 mm不等。

2 电动机定子自动叠片机的设计与三维实体建模

2.1 叠片机总体设计方案

根据硅钢片叠加过程及其特点,设计叠片机的结构如图3所示,包括硅钢片叠加台、备料机构和动力传动系统3个组成部分。

硅钢片叠加台用于放置叠加后的硅钢片,包括硅钢片台和叠加胎转动体两个部分。其中硅钢片台由固定硅钢片台和移动硅钢片台组成,固定硅钢片台由支架支撑,支架另一端固定在支架丝杆螺母上,主轴转动时带动支架丝杆螺母从而带动硅钢片台上下移动,叠片完成后,将硅钢片和移动硅钢片台一同移走进行后续工步。叠加胎转动体包括叠加胎、竖向设置的多个硅钢片导向杆和叠加胎底座。

备料机构共有3个,均匀地分布在硅钢片叠加台四周,备料机构由标号2~16的部件组成。备料链轮由链条驱动带动备料丝杆螺母轴旋转,从而带动丝杆和托盘移动。其中气缸采用FESTO公司生产的摆动/直线DSL-25-80-270-P-A-S2-KF-B型气缸(如图4所示),其直线行程80 mm,摆角270°。该型号气缸重复精度高,可以精确设定摆角,通过法兰安装在支撑座上。橡胶吸盘通过气缸的直线及摆动运动完成吸取和放置硅钢片的过程。

动力传动系统简图如图5所示。动力传动系统由电动机、齿轮、链轮和链条组成,电动机通过齿轮和链条传动,带动硅钢片台上下移动,叠加胎转动体旋转运动和备料托盘上下移动,通过1台电动机带动3个部件的动作,减小了叠片机的空间,节约了制造成本。

2.2 叠片机工作过程

根据手工叠加硅钢片过程与叠片机结构特点,叠片机的工作过程如下:

(1)按照硅钢片叠加要求将硅钢片毛刺朝下放置在托盘上,通过硅钢片定位杆将硅钢片定位,此时硅钢片和移动硅钢片台等高。

(2)气缸通过直线运动带动橡胶吸盘向下移动吸取托盘上的一个硅钢片后,气缸带动吸盘向上移动,完成吸取硅钢片的过程。

(3)气缸通过摆动运动带动橡胶吸盘旋转180°并向下移动后,吸盘将硅钢片放置在移动硅钢片台上,完成放置硅钢片的过程。同时,吸盘固定架另一侧的橡胶吸盘吸取托盘上的另一个硅钢片后,气缸带动吸盘向上移动。放置硅钢片的同时完成第二次吸取硅钢片的过程。

(4)橡胶吸盘吸取硅钢片向上移动的同时,电动机旋转,带动叠加胎转动体转动60°,硅钢片台下降一定高度,托盘上升一定高度。

(5)气缸带动橡胶吸盘旋转180°后向下移动,将硅钢片放在移动硅钢片台上,完成第二次放置硅钢片的过程。同时,橡胶吸盘吸取下一个硅钢片,气缸带动吸盘向上移动,完成第三次吸取硅钢片的过程。

(6)橡胶吸盘吸取硅钢片向上移动的同时,电动机旋转,带动叠加胎转动体转动30°,硅钢片台下降一定高度,托盘上升一定高度。

(7)重复步骤3~6,直至叠加到所需高度后停机,即完成了硅钢片的自动叠加过程。

2.3 传动系统参数设计

叠片机传动路线图如图6所示。根据叠片机工作过程,可以确定3条传动路线:

(1)叠加胎转动体的传动路线,2→4,传动比

(2)硅钢片台的传动路线,1→3,传动比

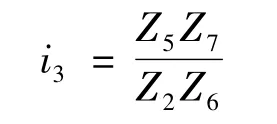

(3)备料机构的传动路线,2→5→6→7,传动比

电动机旋转角度θ,带动齿轮轴及齿轮转动,当硅钢片台旋转90°后,硅钢片台下降一个硅钢片厚度a,备料机构上升一个硅钢片厚度a。根据以上关系可以得出如下计算公式:

其中:P1、P2分别为硅钢片台和备料机构处的丝杠螺距。

各齿轮模数取为m=2.5 mm,为了使齿轮相互啮合,根据几何关系有:

硅钢片厚度a=0.5 mm,取丝杠螺距P1=10 mm,P2=8 mm。

由上述约束条件及计算公式可得各齿轮齿数如下:

Z1=18,Z2=20,Z3=18,Z4=16,Z5=16,Z6=30,Z7=60

选取具有以上参数的齿轮与丝杆,即可实现硅钢片台、叠加胎转动体和备料托盘的同时动作。

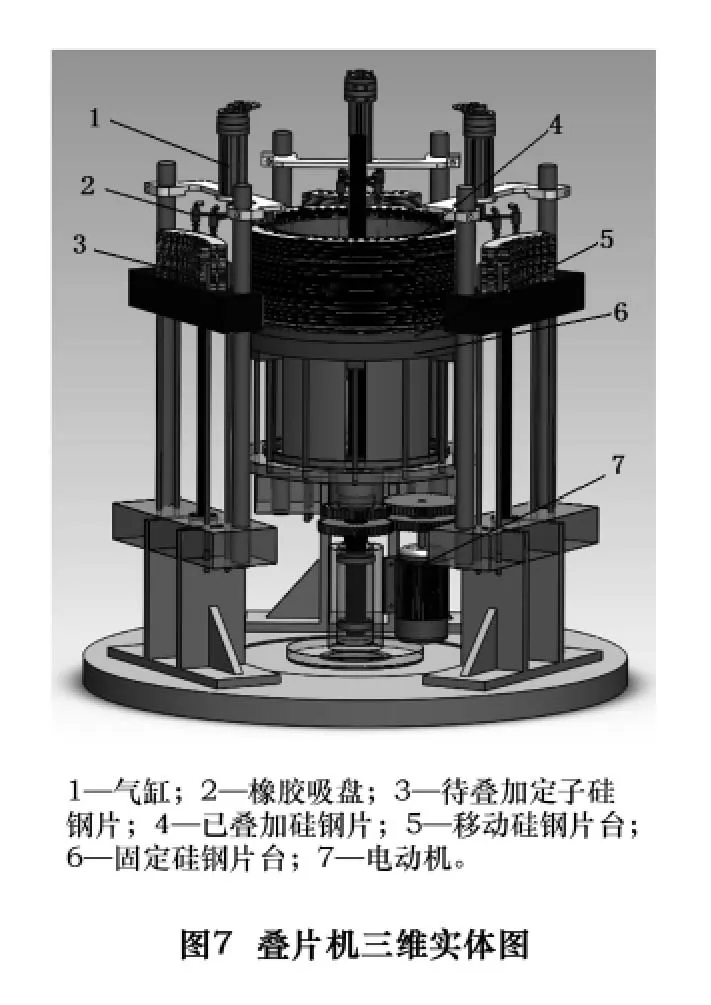

2.4 叠片机三维实体建模

叠片机工作过程中,要实现气缸带动橡胶吸盘的直线运动和摆动、叠片台的上下移动、叠加胎转动体的旋转和备料托盘的上下移动等动作,同时由于其结构较复杂,平面图难以检查其结构、运动的干涉和运动过程的正确性。本文使用Solidworks软件强大的三维实体建模、装配和运动仿真模块对叠片机进行设计,建立三维实体如图7所示。

建模后对叠片机工作过程进行运动仿真,不存在干涉情况。

3 电动机定子自动叠片机控制系统研究

本文采用基于PC+PLC的主从式控制结构,建立了电动机和气缸动作的匹配关系,通过伺服驱动器和伺服电动机形成闭环系统来控制电动机的精确动作。整个控制系统的主要组成部分有:上位计算机(PC)、PLC模块、执行元件(伺服驱动器、伺服电动机和气缸)、被控对象(硅钢片台、叠加胎转动体、3个备料机构和橡胶吸盘)以及用于它们之间传输数据的线缆[2]。

根据叠片机的工作过程,在加工过程中只需要硅钢片台、叠加胎转动体、备料托盘和橡胶吸盘同时动作,通过其动作的严格匹配来实现硅钢片的精确叠加。各部分的动作顺序如表1所示,叠片机开始工作时,气缸带动橡胶吸盘吸取硅钢片,然后叠片机不断重复过程一与过程二,直至叠片结束。

表1 叠片机各部件动作顺序表

叠片机工作时,首先由上位PC机发送控制指令到PLC,通过伺服驱动器来控制伺服电动机的运转,通过气缸来控制橡胶吸盘的动作,并将电动机和气缸的状态实时反馈回PLC,进而显示在操作界面上,最终实现理想的联动控制。PLC控制系统流程框图如图8所示。

4 电动机定子自动叠片机工作实例

下面列举工作实例说明叠片机的效果。

电动机定子硅钢片基本参数如下:定子中心高H=280 mm,硅钢片外径D1=445 mm,硅钢片内径D2=300 mm,厚度s=0.5 mm,叠压系数为0.98。

电动机定子叠片层数L=H/s=280/0.5=560层,叠片机由1个工人操作,在3个备料机构上放置硅钢片的时间为180 s。由表1可知,在叠片机工作过程中,开始气缸带动橡胶吸盘吸取硅钢片及结束放置硅钢片的时间可以忽略不计,过程一和过程二所用时间分别为2 s。所以叠片机叠加一层所用时间为4 s,叠片机的叠片时间为2 240 s,完成一个定子硅钢片的叠加,共用去2 420 s(约0.7 h)。而根据某电动机生产厂家提供的数据,生产一个中心高为280 mm的电动机定子,需要2个熟练的操作工人手工叠加4 h。

由以上比较可知,电动机定子自动叠片机的使用,不但降低了人力成本,而且大幅度提高了电动机定子的生产效率,从而降低了生产成本。

5 结语

综上所述,根据电动机定子生产现状,结合硅钢片叠加过程及特点,提出了电动机定子自动叠片机设计方案。通过硅钢片台、叠加胎转动体、3个备料机构和气缸之间的相互动作配合完成自动叠片过程。其中气缸采用FESTO公司生产的摆动/直线型气缸,可以准确并且快速地完成直线及摆动动作,从而带动橡胶吸盘完成吸取和放置硅钢片的过程,大大提高了叠片的效率和精确度。同时,通过对控制系统的研究,应用PLC实现了各个部件工作过程的同步控制,使得系统反馈及时,并提高了系统的可操作性。对电动机定子自动叠片机的开发和研制,为以后定子生产的高效率和高品质提供了可靠保证。

[1]李秀英,梁庆信,忻尚君,等.Y3系列三相异步电动机设计—冷轧硅钢片的选择[J].中小型电动机,2003,30(3):4 -5.

[2]王淑英.电器控制与PLC控制技术[M].北京:机械工业出版社,2005.

[3]吴宗泽.机械设计师手册[M].北京:机械工业出版社,2002.

[4]吴瑞祥.机械设计基础[M].北京:北京航空航天大学出版社,2004.

[5]曾文忠.基于SolidWorks对机械零件结构的设计与应用[J].制造业自动化,2012,34(4):135 -137.

[6]谷德桥.SolidWorks 2011中文版机械设计从入门到精通[M].北京:机械工业出版社,2011.

[7]贾玉清.电动机用冷轧硅钢片的性能浅析[J].机械管理开发,2003(5):14-15.

[8]郝久清,肖丽.PLC控制系统的可靠性设计[J].自动化仪表,2005,26(11):21-24.

[9]Prashanth Krishnamurthy.Control design and implementation for sawyer motors used in manufacturing systems[J],IEEE Transactions on Control Systems Technology,2011 44(4):112 -116.