YX-CK339高效双轴数控车的设计

2013-09-28陈桂芳辛百灵

陈桂芳 辛百灵

(①三门峡职业技术学院,河南三门峡 472000;②三门峡豫西机床有限公司研究所,河南三门峡 472143)

轮毂是汽车车轮的重要组成部分,是连接制动鼓和半轴凸缘的重要零件。其主要功能:承载汽车的总质量,通过轮胎吸收与缓和汽车行驶时所受到的路面冲击和振荡,保证轮胎与路面良好的附着性能,以提高汽车的动力性、制动性和通过性;产生平衡汽车转向行驶的同时,通过轮胎产生的自动回正力矩,使汽车保持直线行驶;轮毂不但是安装轮胎的骨架,也是将轮胎和车轴连接起来的旋转部件。轮毂分前轮毂和后轮毂,材质有灰铁、球铁、铝合金等。对于载重汽车,一般为球铁轮毂,数量有4个、6个、8个不等。随着汽车产量的不断扩大,人工成本的不断提高,传统的轮毂加工工艺已不适应大批、高效、优质的要求。

1 轮毂

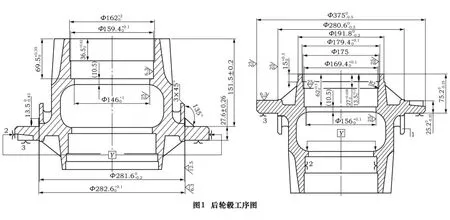

(1)轮毂的结构特点

轮毂的结构特点符合盘套类零件的结构特点,故归结为盘套类零件。轮毂主要由有较高同轴要求的内外圆表面组成,零件的壁厚较小,易产生变形,轴向尺寸一般小于外圆直径。其中多个直径尺寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求。

(2)主要加工表面及技术要求

主要加工表面:端面、台阶内孔、台阶外圆、内、外倒角等;

主要技术要求:孔与外圆一般具有较高的同轴度要求;端面与孔轴线的垂直度要求;内孔表面本身的尺寸精度、形状精度及表面粗糙度要求;外圆表面本身的尺寸、形状精度及表面粗糙度要求等。

(3)加工工艺方法

最常用的加工方法是在普通卧车上加工,加工完一端再掉头加工另一端,加工过程仅一把车刀在工作,加工质量由工人的技术水平决定。这种加工工艺效率低,质量不稳定,劳动强度大。

另一种加工方法是多工位的简易数控车床,一台机床加工一端,另一台加工另一端,加工过程仍然是一把车刀在工作,加工质量由机床自身精度保证。这种加工工艺仅保证了产品质量,降低了劳动强度,但仍然没有解决生产效率问题。

机床采用立式、双轴、排刀式、数控车床的结构形式。采用立式结构是为安装工件方便;采用双主轴结构可提高劳动效率,减少职工人数,降低生产成本,减小机床占地面积,一台机床就可完成轮毂的正反面加工;采用排刀式工艺方法,可使多把刀同时对轮毂不同位置分别进行加工,极大地提高机床的生产效率;采用数控伺服电动机驱动滚珠丝杠完成进给运动,通过合理布置刀具位置,实现多个位置加工使排刀式具备了一定的柔性。机床可配备两套φ500 mm的楔式三爪动力卡盘。机床的两套主轴,各配备一套独立的刀架、变速系统、数控系统、液压系统、工装夹具、刀具辅具、润滑冷却等,为两台单轴机床有机的组合。两根主轴平行作业时,机床在一个全循环中加工完两个相同工序的同样工件。用于顺序作业时,两根主轴分别加工同一工件两面不同的工序。机床在一个全循环中,加工完一个两面均需加工的完整工件。机床采用整体化设计,液压站和电控柜固定在机床后部,整齐美观,方便运输。机床总体结构如图2所示。

机床动作:吊装工件—自动夹紧—自动车孔、端面、外圆—加工停止,夹具松开—吊卸工件。

2 机床主要部件设计

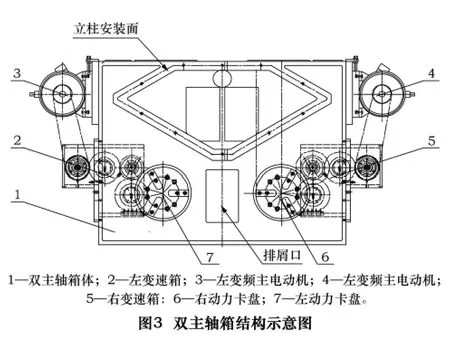

2.1 双主轴箱设计

本主轴箱采用完全对称的结构,如图3所示,其传动完全独立,均由变频主电动机通过变速箱带动主轴旋转。采用变频电动机是为适应加工工件线速度变化的要求。主轴端部设连接盘可与线连接,也可与专用工装夹具相连接。主轴中心设夹紧油缸,为实现自动夹紧提供动力。主轴箱设排屑口,其下面连接自动排屑器,将切屑自动排入集屑小车。主轴箱中部设挡板,将两轴隔开,方便两轴同时加工和分别加工。

2.2 立刀架设计

立刀架结构采用数控十字滑板形式,如图4所示,左右立刀架完全对称,可独立操作。纵横导轨均采用线性导轨,反应灵敏,精度可靠。纵横滚珠丝杠驱动均采用伺服电动机,可根据需要调整进给速度和进给次数,实现机床柔性化。纵向行程500 mm,横向行程400 mm。

2.3 其他部件

(1)立柱部分是承担左右立刀架和左右侧刀架的基础件,采用六方棱柱形结构,一方面可最大限度地提高立柱的刚性,另一方面可有效地减小机床的占地面积。

(2)左右侧刀架是为加工工件的端面而设的,其横向进给运动可采用液压驱动也可采用伺服电动机提高滚珠丝杠驱动,同时侧刀架还具备纵向让刀功能。

(3)数控系统采用两套广州数控系统,两轴可单独控制,亦可联合控制,置于机床后侧上边。

(4)液压系统采用两套独立的国产液压站,分别置于机床后侧两边,固定在主轴箱体上。

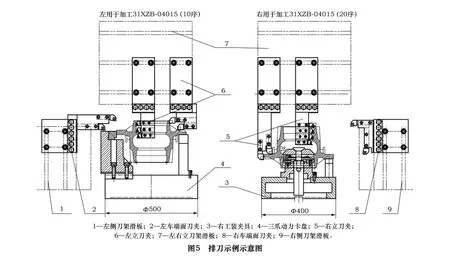

3 轮毂排刀示例

轮毂排刀示例如图5所示。布刀特点:(1)根据余量大小可实现多次进给;(2)内孔、外圆可同时加工也可按次序加工;(3)对于内孔多台阶的布刀不能同时把台阶加工完可通过合理布刀和数控程序实现多次走刀完成;(4)合理布刀和编程有效地实现机床的高效性和柔性。

4 结语

(1)生产效率大幅度提高。本机床为数控控制,自动加工,安装方便,操作简单,缩短了装卡时间,避免了传统频繁更换刀具的麻烦,减少了生产节拍,提高了生产效率。

(2)加工质量明显提高。由于采用数控技术,消除了人为误差,与传统加工相比,加工精度稳定性明显提高。

(3)社会效益显著。该机床已经多家用户使用,非常满意。随着中国汽车行业的迅猛发展,加工轮毂的高效立式双轴数控车床市场前景广阔。

(4)该机床的研制成功,解决了轮毂加工的高效性和质量的稳定性。

[1]王爱玲.现代数控机床[M].北京:国防工业出版社,2003.

[2]李宏生.机床数控技术及应用[M].北京:高等教育出版社,2003.

[3]李正峰.数控加工工艺[M].上海:上海交通大学出版社,2004.

[4]关颖.数控机床[M].北京:化学工业出版社,2006.

[5]赵长明,刘万菊.数控加工工艺及设备[M].北京:高等教育出版社,2003.