拓展立式加工中心工作范围的一种办法

2013-09-28郭伟民

郭伟民

(河南职业技术学院,河南郑州 450046)

每台加工中心都有确定的工作行程(X,Y,Z)和工作台尺寸,如图1所示。假定以L0(500 mm)表示工作台在X方向的尺寸,L1(1 000 mm)表示X方向的行程,那么,通常情况下,工件的待加工范围应在X方向的行程L1内,即该行程通常决定了工件大小。虽然也可以通过两次装夹(甚至多次装夹)的办法来解决待加工范围超出行程的问题,但多次装夹显然费时费事,特别是批量生产的时候不实用。所以,有没有更好的办法呢?

针对这个问题,本文在已有设备上提出通过适当改进,使较长的工件也能在一次装夹中完成加工,从而提高生产效率和设备利用率。

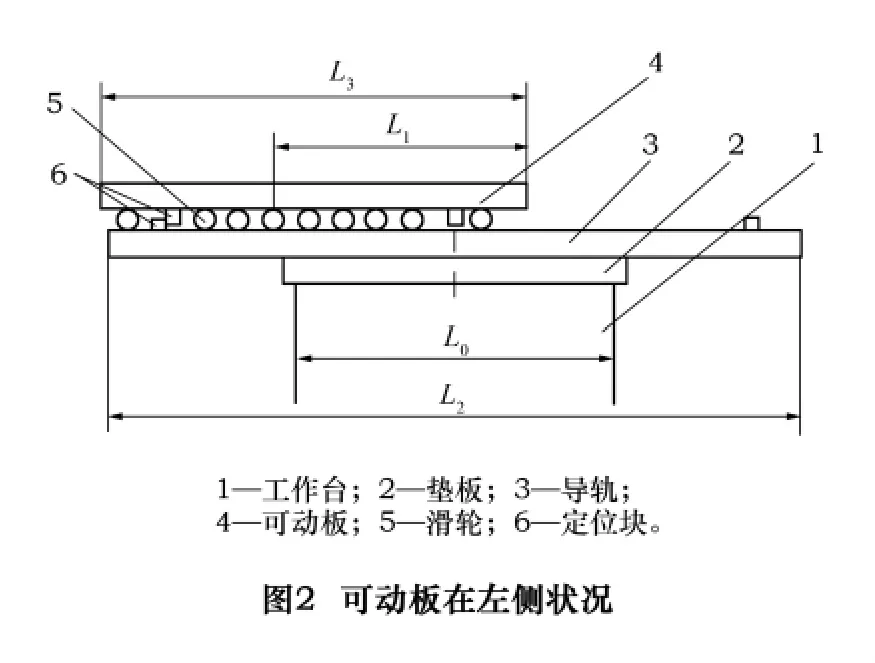

具体办法如图2所示,在工作台之上安装导轨3,其长度为L2,它可以与垫板2焊接在一起;垫板2与工作台之间用螺栓连接,以便拆卸;在导轨3上安装可动板4,该板装有滑轮,通过气动的方式可以沿导轨左右移动,并通过定位块6限制其行程。

图2表示可动板已移动到左侧,在其保持固定不动的情况下,单纯依靠工作台的移动,在可动板上有一个用L1表示的可加工范围(即X行程),该范围内的待加工部分先行加工。当这个范围内的加工完成以后,通过程序上的M指令或手动操作,使可动板移动到右侧,呈现出如图3所示的状态,这时,可动板的左半部分就进入到可加工范围(即X行程)内,从而可对其上的工件的未加工部分继续加工。这样通过可动板的左右移动,就使得超长工件(长度大于X行程)能够在一次装夹内完成所有的加工。

该装置特别适合于铝合金板材类的批量生产,由于减少了装夹次数,大大节省了装夹时间,可明显提高生产效率;不用的时候,也可以卸下。同时,虽然这套装置本身具有一定的重量和高度,而且导轨是左右伸出,但由于是加工铝件,总重量完全在工作台的承受范围内,使用效果良好。