基于改进型单神经元PID的热牵伸辊温控系统

2013-09-27武艺泳陈铁军周亮杰

武艺泳,陈铁军,罗 勇,周亮杰

(郑州大学电气工程学院,河南郑州 450001)

热牵伸辊(以下简称热辊)广泛应用于纺织化纤行业,是纺纤联合机上的关键部件之一。热辊主要由导丝盘、铂电阻、加热器、电动机、旋转温度变送器(以下简称旋变器)、温度控制器组成[1]。热辊导丝盘在电动机驱动下高速旋转,并通过热辊内部加热器对导丝盘进行加热。从纺丝甬道下来的多条丝束缠绕在上下热辊的导丝盘上均匀受热,利用上下导丝盘的线速度差进行牵伸、定型[2]。在纺丝牵伸工艺中,热辊导丝盘表面同一位置的温度稳定性和横向的温度均匀性直接影响产品质量。不同温度条件下牵伸的丝束品质各异,对民用丝来说影响染色均匀性,对工业丝来说影响强力的一致性[3]。导丝盘表面温度均匀性主要跟加热器的种类和性能、辊体的材质、匀热方式有关,而温度稳定性主要由温控系统的控制性能决定。

近年来我国热辊市场发展迅速,在2010年中国国际纺织机械展览会上,日本TMT、德国巴马格、瑞士温特图尔公司展示了最新的高速热辊产品[4]。国内多个企业在汲取国外技术的基础上,通过不断研究改进,国产热辊水平迅速提高,但是,大部分厂家产品还处于小批量、试生产阶段。与国外热辊产品相比,国产热辊在运行精度和速度、温控性能、使用寿命方面还存在较大差距。

本文的热牵伸辊温控系统在旋变器、温控器设计以及温度控制策略上均具有一定的创新性。旋变器采用非接触式供电技术,为高速旋转的测温部件提供电能,并且其内嵌高性能单片机,使其同时具备了温度采集发送、数据处理及故障诊断能力;温控器设计主要以单片机为核心,功能完备且极易扩展,与使用集成温控器相比,大大降低了生产成本。为达到较好的温度控制性能,将单神经元PID控制算法应用到热辊温控系统,并对该算法中存在的问题进行改进,实现PID参数的自适应整定。使用结果表明,改进型单神经元PID控制算法提高了温度控制性能。该系统温度控制精度较高,超调量和调节时间小,稳定性和抗干扰能力强,具有广泛的推广应用价值。

1 系统组成

热辊温控系统主要完成温度测量与变送、控制策略执行、控制量输出、加热器加热、数据通信等功能。铂电阻(PT100)和旋变器完成温度的测量与变送,温控器完成控制策略执行及控制量输出,由交流调压模块对加热器电压进行可调控制。温控器同时接收2路热辊的旋变器传送的温度数据,并分别控制2个加热器对这2路热辊加热。6个温控器安装在1个控制柜中,通过柜内485总线与控制柜面板进行数据交互。控制柜面板同时利用柜外485总线与远方PC机进行数据交互。PC机利用上位机软件对所有数据进行监控管理。系统的总体结构图如图1所示。

图1 系统总体结构图Fig.1 Overall system structure diagram

热辊正常工作时高速旋转(最高转速为9 000 r/min),所以铂电阻无法直接接触导丝盘表面测量温度。该系统将铂电阻插在紧贴导丝盘内壁的槽内与其共同旋转,尽量减少测量点与导丝盘表面温度的差值。铂电阻与固定在电动机主轴上的旋变器转子相连,完成温度采集。旋变器定子安装在机座上,定子通过非接触方式向转子提供电能,转子则通过红外向定子回传温度数据。旋变器采集到的温度数据转化为12 V数字电平信号传送给温控器。

加热器是温控系统的执行器件。传统的电阻丝加热方式已被工频或高频电感应加热方式取代[2]。高频感应利用高频涡流的趋肤效应,可以提高加热效率,匀温效果比工频加热好,但是需额外配备高频发生装置,增加成本投入。综合考虑,本文选用工频电感应式加热器。单相交流调压模块基于交流电力控制原理对加热器电压进行可调控制。调压模块内部反并联2个晶闸管,通过改变调压模块控制端电压,就可改变晶闸管在每半个周波内输出触发相位角的大小,实现交流电压的调节。加热器供电为单相380 V,通过交流调压模块控制端输入0~5 V的直流电压对其进行0~380 V线性调节。

2 系统设计

2.1 旋变器

旋变器测温精度直接影响热辊温控系统的控制性能。旋变器包括转子和定子2部分。由于转子随热辊高速旋转,无法直接供电,所以定子采用非接触供电方式向转子提供电能。

非接触式供电基于电磁感应原理实现[5]。非接触式供电技术将传统变压器原副边分离,以空气为磁介质,形成松耦合进行电能传输[6]。在定子端和转子端分别对应安置1组线圈,作为非接触式供电的原副边。定子电路由主控器提供12 V直流电源,12 V直流电源通过振荡电路与驱动电路逆变成2 MHz高频交流电供给定子线圈,产生高频交变磁场。转子线圈在高频交变磁场中感应产生同样频率的感应电动势,经整流滤波为转子负载提供电能。旋变器系统结构图如图2所示。

图2 旋变器系统结构图Fig.2 Systeme structure of rotary temperature transmitter

转子电路内嵌高性能C8051F410单片机,使其在进行温度采集的同时,还具有数据处理与故障诊断能力。转子采用高精度电压基准芯片MAX6191单独为温度测量电路提供高精度低纹波基准电压。单片机每隔固定周期控制片内ADC采集1次温度数据,并利用软件完成温度数据的低通滤波和平滑滤波。最后,转子得到的温度数据和报警信息经过编码,由单片机控制红外发射管发送给定子端。

2.2 控制柜

控制柜中安装6个温控器,负责对12路热辊进行温度控制。控制柜面板上的液晶屏实时显示每路热辊的温度值和状态信息,液晶屏采用LCD240×128,支持中文显示,方便工人监测。使用面板上的4×4矩阵键盘可对每路热辊的温度设定值和控制参数进行修改。

控制柜面板采用柜内485总线与控制柜中的温控器进行数据通信。面板以固定时间间隔轮询每个温控器,并向其发送信息帧,信息帧类型包括:数据请求、参数请求、参数修改。对应地址的温控器接收到面板发来的信息帧后,根据信息帧的类型进行回应。计算机通过柜外485总线轮询每个控制柜面板进行通信。柜外485网络中,计算机与控制柜面板为主从关系。柜内485网络中,控制柜面板与温控器亦为主从关系。控制柜面板将12路热辊温度数据和参数暂存在其RAM中,当回应计算机时将所有数据和参数上传给计算机。计算机修改某一温控器参数需首先将修改参数传递给对应的控制柜面板,再由控制柜面板将修改参数传递给对应温控器。由于控制柜面板处在2个不同的485总线中,所以控制柜面板的主控芯片选用具有2个串口的C8051F340单片机,串口0用作与温控器进行柜内485通信,串口1用做与计算机进行柜外485通信。

温控器是整个热辊温控系统的控制核心,主要功能包括:接收由旋变器传送的温度和转速数据、执行温度控制算法、输出控制量、与控制柜进行数据通信、报警控制。温控器硬件主要由稳压电路、主控芯片、光耦隔离、运放电路、485通信电路等组成。温控器总体结构框图如图3所示。

每个温控器配备1个双路隔离输出变压器,一路输出12 V提供给旋变器,另一路输出9 V提供给温控器。485通信电路选用MAX1487进行电平转换,并采用外部独立的开关电源提供5 V电压,以提高其抗干扰能力和安全性。主控芯片选用C8051F410单片机,其自带2路12位电流输出型DAC将运算产生的数字控制量转化为0~2 mA电流。运放电路采用LM358将DAC输出的0~2 mA电流信号转化成电压信号控制交流调压模块。9 V供电电源一部分经LM7805稳压成5 V提供给单片机及外围电路,另一部分则直接为LM358供电。由于温控器供电电源、旋变器电源和485通信电源均相互独立,所以温度、转速数据的接收以及485通信信号均需要采用光耦隔离。

3 单神经元PID控制研究与设计

热辊作为温度控制对象,具有大惯性时间常数和明显的纯滞后,并具有复杂的非线性和时变特性。热辊受工作条件和环境影响造成的变参数、变结构等不确定性同样使控制器参数整定困难,传统的PID控制方法难以满足闭环优化控制的要求。

热辊正常工作条件下设定温度为50~220℃,转速为0~9 000 r/min,在不同工作条件下,均要求温控系统具有良好的温度控制性能。传统PID控制参数一经确定就不会改变,所以传统PID控制只能在特定的工作条件下满足控制要求。工作条件发生变化后(例如:设定温度、转速、环境温度改变,挂丝、断丝等)控制性能将会变差。单神经元PID控制器控制参数可以通过神经元的自适应学习能力进行调整,对热辊在不同工作条件下引起的变参数、变结构都能达到良好的控制效果。

3.1 单神经元PID控制原理

在神经网络控制中,将神经元作为最基本的控制元件,结合常规PID控制,用误差的比例、积分和微分作为单个神经元的输入量,构成神经元PID控制器[7],其控制系统框图如图4所示。

图中,状态转换器的输入反映被控过程及控制系统设定状态,yr(k)为系统设定值,y(k)为系统的实际输出值,经过状态转换器变换成神经元的3个输入量,x1、x2、x3分别为

图4 单神经元PID控制器系统框图Fig.4 Single-neuron PID controller system block diagram

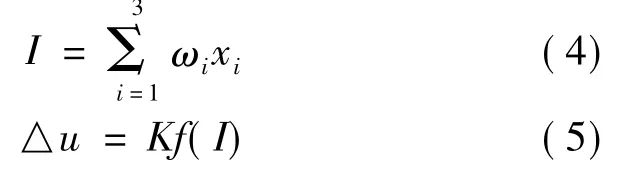

ωi(k)(i=1,2,3)为神经元权系数,神经元的输入-输出关系描述为

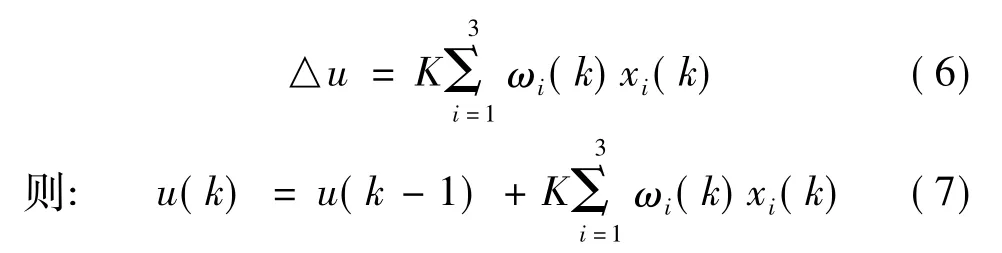

式中,取f(I)为线性截断函数;K为神经元比例系数,K>0。单神经元控制器输出可写成

增量式数字PID控制算法为

比较式(6)和式(8)可见其形式完全相同,所不同的只是式(6)中的系数ωi(k)(i=1,2,3)可以通过神经元的自学习功能进行自适应调整,而式(8)中的参数Kp、Ki、Kd是预先整定好且不变的。神经元的学习算法是用来调整ωi(k)的规则,它是神经元控制的核心,反映了学习方式与学习功能。本文采用一种单神经元PID的有监督Hebb学习算法[8],按照有监督Hebb学习算法,权系数ωi(k)的修正学习规则如下:

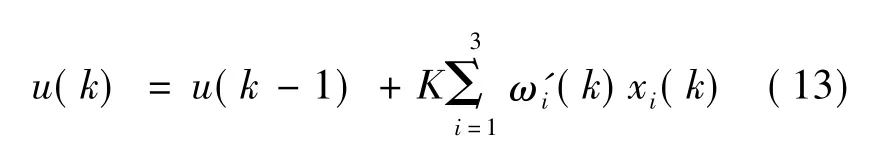

式中 ηp、ηi、ηd分别为比例、积分、微分的学习速率。为了保证学习算法的收敛性和控制的鲁棒性,对上述权系数修正值进行规范化处理得到如下单神经元PID控制算法:

由以上公式可知,单神经元PID控制算法结构清晰简单,物理意义明确,数据运算量小,适合于数据处理能力不强的单片机控制系统。

3.2 改进型单神经元PID控制器

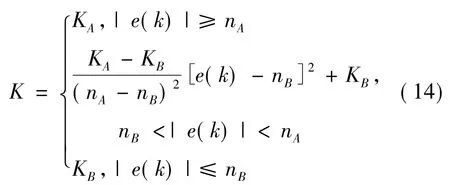

热辊温控系统要求上升时间短,超调量小,调整时间短,达到稳态后具有较强的鲁棒性。实际调试应用中,单神经元PID算法的控制性能和比例系数K,比例、积分、微分的学习速率 ηp、ηi、ηd的选取均有关系,但K是最敏感的参数,它的取值与系统动态响应和稳定性有密切的关系。K取值较大时,系统动态过程上升快,但超调量大,可能使系统不稳定;K取值较小时,超调量减小,但系统响应变慢[9]。为得到综合性能较好的系统,可使K值根据系统误差大小进行在线调整[10]。

采用下面的改进方法对热辊温控系统单神经元PID中的比例系数K进行分段调整:

式(14)中,KA>KB。热辊刚开始加热时,温度偏差值较大,应取较大的KA值,以提高升温速度。当温度逐渐接近设定值,到达一定的范围时,K值以非线性变化逐渐减小到一个合适的设定值KB;最后,在一个较小的温差范围内保持KB值,使得热辊稳定运行。这样,既保证升温的快速性,又具有平稳的升温过程,不产生大的超调,调节时间较短。

4 实验及其结果

热辊在正常工作情况下置于1个半封闭工作柜中,防止外界环境影响温度稳定性。在室温为20℃、设定温度为140℃、热滚转速为6 000 r/min的工作条件下,利用改进型单神经元PID和传统PID对上述对象进行控制,反复整定取得最优控制效果,得到单神经元PID控制参数为:nA=50,nB=15,KA=2.1,KB=27.4,ω1(0)= ω2(0)= ω3(0)=0.1,ηp=0.13,ηi=0.002 6,ηd=0.07;传统 PID 控制参数为:P=110,I=2,D=25。图 5 示出6 000 r/min下的温度控制曲线。

图5 6 000 r/min转速下温度控制曲线Fig.5 Temperature control curve at 6 000 r/min

由图5可看出,在升温起始阶段,单神经元PID慢于传统PID,是因其控制参数需要经过一段时间的学习过程逐渐增加。大约90 s以后,二者的控制量均达到最大值,升温速率基本相同。单神经元PID控制温度上升平稳,几乎没有超调,调节时间为490 s;传统PID控制超调3.5%,调节时间为870 s。单神经元PID控制效果优于传统PID控制。

当热辊转速为2 000 r/min,控制参数不变,其他工作条件不变,温度控制曲线如图6所示。由图可看出,当工作条件发生变化,传统PID控制效果变差,超调量增大到10.6%,出现多次震荡,调节时间过长。而单神经元PID控制能够进行自适应调整,上升时间和调节时间均较短,超调量小。

图6 2 000 r/min转速下温度控制曲线Fig.6 Temperature control curve at 2 000 r/min

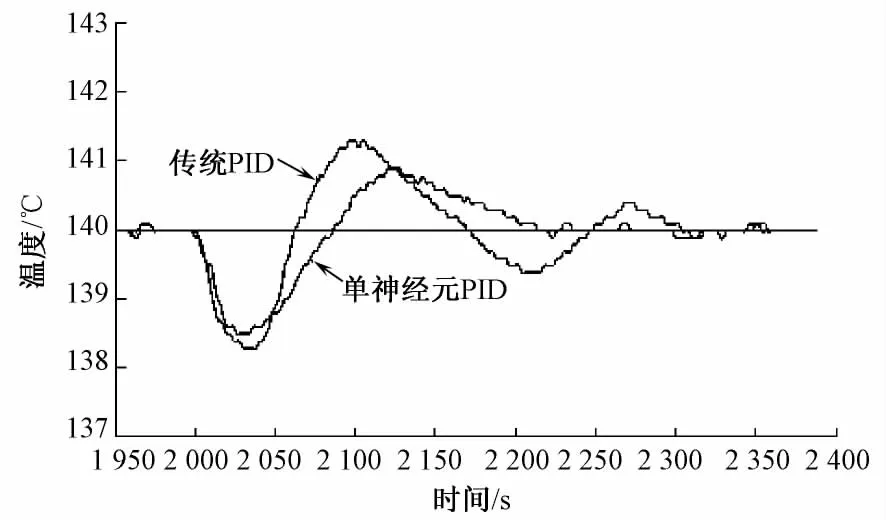

当温度控制达到稳定以后,在2 000 s打开工作柜柜门15 s,响应曲线如图7所示。可以看出,单神经元PID控制在235 s后恢复稳态,而传统PID控制在316 s后恢复稳态。单神经元PID控制抗干扰性能优于传统PID控制。

5 系统实现

图7 打开工作柜柜门15 s温度曲线Fig.7 Temprature curve after openning cabinet door for 15 s

本文研制的热牵伸辊温控系统经企业试用发现,旋变器在强油污、强电磁干扰情况下长期运行无故障出现,测温精度达到0.1℃。温控器操作方便,控制稳定,控制效果良好。旋变器转子和定子非接触供电线圈采用PCB线路板布线的方式,覆铜成螺旋状分布在1个PCB圆形平面上。这种形式既能减少生产成本,还便于安装。转子和定子主电路安装在模具中,采用环氧树脂灌装。转子通过螺钉固定在1个金属材质的轴套上,并利用轴套与电动机轴相连。由于转子在正常工作中高速旋转,所以在使用之前需要做动平衡处理,以保证热辊运动平稳性。

温控柜在应用中主要考虑稳定性和易操作性。在控制柜外部安装电压表和电流表便于观测和记录工作过程中电压、电流变化。控制柜上还安装有总电源开关、手动控制加热器开关,本地/远程控制开关、报警指示灯等。温控柜内部安装有电源、温控器、调压模块、继电器等。

6 结语

将改进型单神经元PID控制算法应用于热辊温控系统,通过神经元的自学习功能,实现了热辊温度在不同工作条件下的自适应控制。改进型单神经元PID控制效果明显优于传统PID控制。该热辊温控系统在连云港乐美加特种纤维有限公司试用运行良好,具有较高的测温精度,良好的人机交互界面,完善的报警处理功能。产品封装设计保证了在工作现场高温、强油污、强电磁干扰环境条件下,系统具有较强的抗干扰性能和耐用性,使得系统长期连续运行安全可靠。该系统即将进入量产阶段,期望能给我国纺织化纤行业带来较大的社会和经济效益。

[1]雷鸣.实时嵌入式系统在纺织化纤行业的应用[D].天津:天津工业大学,2002:2-6.LEI Ming.Real-time embedded system applications in the textile and chemical fiber industry[D].Tianjin:Tianjin Polytechnic University,2002:2-6.

[2]赵玲.无温度传感器实现热牵伸辊控制及其上位微机管理系统[D].天津:天津工业大学,2000:1-3.ZHAO Ling.Controlling and managing system for nonheatsensor,non-measuring-transducer draw roll[D].Tianjin:Tianjin Polytechnic University,2000:1-3.

[3]束学遂,程双才,涂兆华.化纤长丝FDY设备热牵伸辊及其应用[C]//2004涤纶产业链技术研讨会论文集.桂林:中国化学纤维工业协会,2004:75-80.SHU Xuesui,CHENG Shuangcai,TU Zhaohua.Filament FDY equipment heated draw roll and its application[C]//2004 Polyester Industry Chain Seminar.Guilin:China Chemical Fibers Association,2004:75-80.

[4]费丽雅.从2010年中国国际纺机展看中国化纤设备发展的趋势[J].聚酯工业,2010,23(6):1-6.FEI Liya.Viewing the development trend of China chemical fiber machinery from the CITME 2010[J].Polyester Industry,2010,23(6):1-6.

[5]GANCHEV M.Rotor temperature monitoring system[C]//KUBICEK B, KAPPELER H.19th International Conference on Electrical Machines.Rome:Institute of Electrical and Electronics Engineers Inc,2010:2083-2087.

[6]KOBAYASHI K.Development of a non-contact rapid charging inductive power supply system for electricdriven vehicles[C]//YOSHIDA N,KAMIYA Y.Vehicle Power and Propulsion Conference.Lille:Institute of Electrical and Electronics Engineers Inc,2010:1275-1281.

[7]师黎,陈铁军,李晓媛,等.智能控制理论及应用[M].北京:清华大学出版社,2009:204.SHI Li,CHEN Tiejun,LI Xiaoyuan,et al.Intelligent Control Theory and Application[M].Beijing:Tsinghua University Press,2009:204.

[8]杨启文,陈昊,薛云灿.单参数PID的Hebb学习控制[J].仪器仪表学报,2008,29(2):392-395.YANG Qiwen,CHEN Hao,XUEYuncan.Hebbian learning control of PID single parameter[J].Journal of Scientific Instrument,2008,29(2):392-395.

[9]于雷,何小阳,刘涛.一种增益自适应的单神经元PID控制器[J].湖南工业大学学报,2007,21(5):45-47.YU Lei,HE Xiaoyang,LIU Tao.A single neural PID controller with gainself-adaptive[J].Journal of Hunan University of Technology,2007,21(5):45-47.

[10]王秀君,胡协和.一种改进的单神经元PID控制策略[J].浙江大学学报:工学版,2011,45(8):1498-1501.WANG Xiujun,HU Xiehe.An improved control strategy of single neuron PID[J].Journal of Zhejiang University:Engineering Science Edition, 2011, 45 (8):1498-1501.