多头大导程梯形螺纹数控加工方法研究

2013-09-27计小辈王丽敏王卓群

计小辈 王丽敏 王卓群

(邢台职业技术学院,河北邢台 054035)

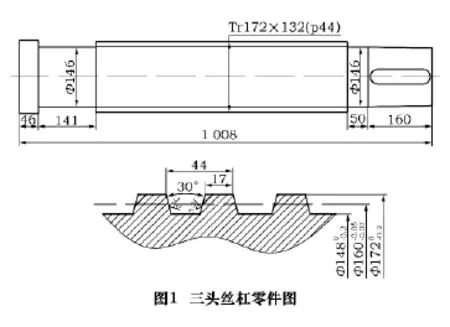

梯形螺纹作为传动用螺纹,主要用于传递运动和动力,在机械工业中应用广泛,其加工制造有较大的技术难度。尤其是多头大导程梯形螺纹的加工难度更大。本文依据加工双盘摩擦压力机上三头丝杠的实际生产经验,分析了车削此类零件的加工工艺与编程方法。现以此为例进行说明。双盘摩擦压力机上三头丝杠零件图见图1。此为螺纹大径172 mm、长1 008 mm、导程132 mm、螺距44 mm的三头梯形螺纹,加工材料为通常用的45#钢的塑性材料。

在加工螺纹时,工件每转一圈,刀具要运动一个导程长,机床轴向进给速度非常快。当加工此丝杠的主轴转速取n=40 r/min时,则轴向进给速度f=40 r/min×132 mm/r=5 280 mm/min,进给速度要高出平时切削速度的几百倍,刀具刀尖处作用力非常大,刀具磨损严重,很容易出现“振刀”、“扎刀”甚至损坏刀具的情况。另外,此丝杠螺纹槽较深,槽底较宽,加工量大。若用普通车床加工,对操作者的技术水平要求较高,且操作者的劳动强度非常大。再者,由于是多头螺纹,用普通车床加工较难保证分头的准确性,螺距不均匀。

鉴于以上原因,笔者根据多年加工经验,制定合理加工工艺,采用FANUC 0i系统数控车床,很好地解决了这一加工难题。现在将具体实施过程进行整理总结。

1 工艺分析

1.1 加工思路

此类长轴类零件的加工,显然采用一夹一顶的装夹方式。加工工序分粗车和精车两步完成,先用粗车刀将螺纹槽粗切出来,去除大部分加工余量;粗车后换精车刀,分别精车螺纹的左右两牙侧,达到工件技术要求。考虑到刀具制造的方便性,加工刀具采用高速钢钢条经手工磨制而成;使用高速钢刀具还有以下优点:刃磨方便,容易得到锋利的刃口,而且刀具韧性好、刀尖不易崩裂,适合车削塑性材料的工件,且在低速加工下容易获得较好的表面粗糙度。

1.2 螺纹粗车

由于粗车加工量大,刀具磨损严重。不可避免地要进行中途换刀,刃磨。这就涉及到刀具的二次装夹与对刀,传统的刀头有一定宽度、刀尖角为30°的梯形螺纹成形车刀,很难保证二次对刀Z向位置的准确性。另外,梯形螺纹车削的程序编制与加工都要考虑到刀头的宽度问题,梯形螺纹成形车刀刀头宽度的精确测量也较困难。这两方面的原因,都不利于刀具二次装夹后,能快速地对刀,继续进行加工。而切槽刀无论是在Z向准确对刀还是刀头宽度的精确测量都较容易。为此,我们选择切槽刀粗切螺纹槽去除大部分加工量。

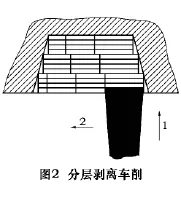

由于该丝杠的螺距和牙型较大,采用单一的进刀方式,很难正常完成螺纹车削。如果利用宏程序进行分层剥离切削,则可以较好地解决这一问题。

分层法通常不是一次性就把牙型槽切削出来,而是将大螺距螺纹的牙槽按一定的深度分成若干层,转化成若干个较浅的牙型槽再进行切削;在每一层的切削过程中又分别采用径向进刀和轴向“赶刀”的方法进行螺纹加工。具体实施办法:如图2所示,首先将切槽刀定位在第一层牙型右侧,采用径向多次均匀进刀,当切至第一层螺纹的螺纹小径时,刀具X向回第一层初始起刀点,Z向沿Z轴负方向移动一定距离(移动距离要小于切刀刀头宽度),继续采用径向多次均匀进刀,如此循环,直至切刀轴向移到第一层牙型左侧;采用同样的加工方法,将第二层金属层车掉。依次类推,直至完成梯形螺纹的加工。这样,原来的大螺距螺纹被分解成若干层,在整个切削过程中,切槽刀刀刃参加切削加工的长度,只有每层金属深度的一小段,刀尖受力状况和散热情况都得到改善,排屑顺利,不易扎刀。切削效率可成倍提高。

1.3 螺纹精车

为达到梯形螺纹技术要求,刃磨好精车刀是关键。为保证牙型角正确,在刃磨时可使用万能角度尺来测量。为便于刃磨和装刀,要求螺纹刀的刀尖角平分线要与刀杆两侧的对称面平行或重合。刃磨时先把车刀一侧的刀刃刃磨好,再以此为基准刃磨另一侧刀刃。

1.4 注意事项

工件采用卡盘夹紧、顶尖支撑的装夹方式。由于工件为长轴类零件、径向尺寸也较大,静载时顶尖承受的压力就较大。工件切削时,径向切削力也很大,为减小工件切削时产生的振动。选择适宜低速重载的死顶尖进行支撑。需要注意的是,死顶尖顶工件不要顶的太紧,顶尖与工件中心孔处要涂加黄油。

为了减小径向切削力,在保证刀具强度的情况下,刀头宽度尽量减小。实际加工中,笔者粗车切槽刀刀头宽度取8 mm,精车梯形螺纹成形车刀刀头宽度取1.5 mm。车刀左侧刃的刃磨后角要大于梯形螺纹的螺旋升角,否则车刀后刀面会与螺旋槽侧面发生干涉,使车刀不能顺利车削,甚至会损坏车刀。梯形螺纹的螺旋升角λ计算公式为

式中:p为螺距;n为螺纹头数;d2为螺纹中径。

在安装螺纹车刀时要尽量减少伸出长度,防止刀杆刚性不够,切削时产生振动。螺纹车刀安装高度也很讲究,过低或过高都会出现“扎刀”现象。过低,切屑不易排出,从而把工件顶起,出现“扎刀”现象;过高,则吃刀到一定深度时,后刀面顶住工件,增大摩擦力,造成“扎刀”。正确的位置是,刀尖位置比工件中心高0.1~0.3 mm。

由于刀具采用高速钢材料,不耐高温,所以切削过程中跟足切削液是必须的。另外,恰当地使用切削液,能降低切削时产生的热量,减少由于温度升高引起的加工误差,能在金属表面形成薄膜,减少刀具与工件的摩擦,并可冲走切屑,从而减小工件表面粗糙度值,减少刀具磨损。加工要求不高时使用水基切削液就可以达到要求,如果精度要求高就必须使用油基切削液。对于该工件的加工,螺纹粗车时,保证跟足车床水箱内的水基切削液,保证不烧刀。精车时,使用油枪进行手工润滑以能满足精度要求。

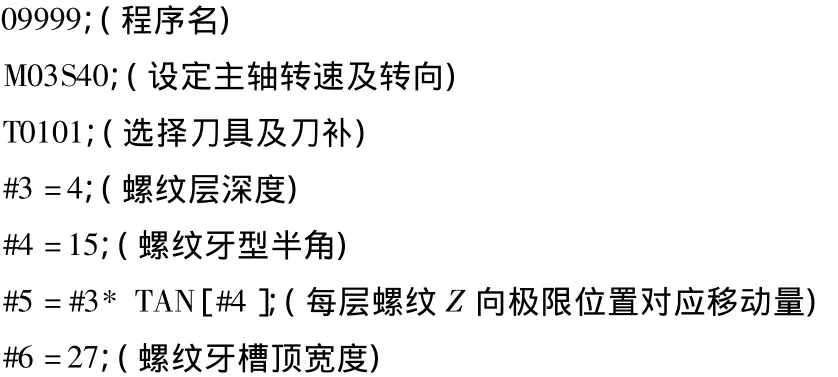

2 程序设计

2.1 粗车宏程序设计

程序原点设在工件左端面圆心处,切刀的左刀尖为刀位点。

程序执行结束后,将#10分别赋值为 -114和-158,进行多头螺纹另外两头的加工。

2.2 精车编程与操作

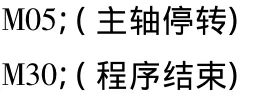

用以上程序完成粗加工后,换用精车刀,用螺纹车削单一循环指令G92,分别精车螺纹的左右两牙侧,并同时保证螺纹中径尺寸精度和两牙侧表面粗糙度等技术要求,最终完成该丝杠的加工。具体操作过程,在此不再赘述;加工实图如图3所示。

3 结语

加工实践验证:以上操作方法有效地解决了加工多头大导程梯形螺纹的技术难题。在减轻操作者劳动强度的同时,降低编程难度,并且运行可靠,工艺性强,取得了很好的加工效果。

从数控车削螺纹原理看,可以针对某一类螺纹,采用宏程序编制一种比较简单、通用的程序,根据不同的需要适当改变相应参数变量,满足加工不同的大螺距螺纹的需要,大大缩短编程的辅助时间。

[1]冯志刚.数控宏程序编程方法、技巧与实例[M].北京:机械工业出版社,2007.

[2]屠国栋,赵正文.车工[M].北京:化学工业出版社,2009.

[3]原北京第一通用机械厂.机械工人切削手册[M].北京:机械工业出版社,2009.