导轨滑块结合部的非线性刚度等效建模研究*

2013-09-27张为民

杨 涛 张为民② 杨 勇

(①同济大学机械与能源工程学院,上海 201804;②同济大学中德学院,上海 200092)

作为精密的直线导向运动部件和机床中的重要结合部,直线滚动导轨的刚度特性直接影响机床的加工精度和使用性能。研究直线滚动导轨结合部的刚度性能,对预测和评估机床的性能具有重要意义。围绕直线滚动导轨的刚度特性,国内外学者已做了大量研究工作,常用的研究方法包括:理论分析法[1-2]、有限元法[3-4]、试验测试法[5-6],取得了很多研究成果,但仍存在以下问题:(1)在研究导轨滑块结合部刚度特性时,往往忽略因结合部预紧造成的刚度非线性现象;(2)为保证结合部建模的准确性常需要对滚珠进行建模,从而造成运算时间与成本较高;(3)结合部刚度试验测试法虽精度较高,但缺乏通用性,无法在产品的设计阶段进行有效的性能预测与评估。

综上所述,本文以导轨滑块结合部为研究对象,基于弹性力学及其赫兹接触理论,在分析计算预紧情况下导轨滑块结合部力-位移刚度曲线的基础上,以非线性弹簧进行等效,并采用含滚珠的结合部有限元模型与非线性等效弹簧有限元模型进行仿真计算,在首先保证其刚度特性的前提下,降低运算成本,简化计算过程,并且对结合面应力分布影响尽可能小。

1 导轨滑块结合部的刚度特性

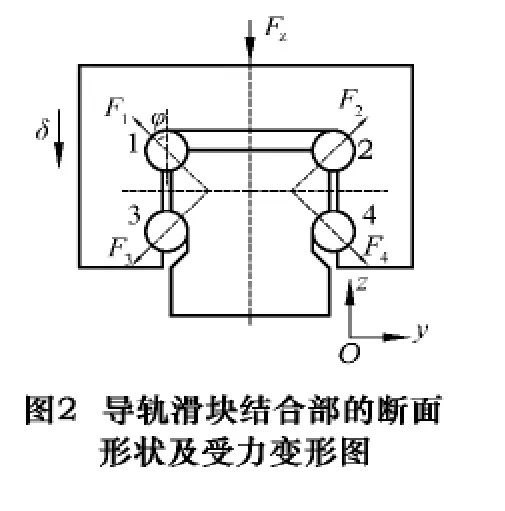

目前滚动导轨的主要预紧方式如图1所示,即采用滚珠直径大于沟槽尺寸的方式进行预紧,从而达到增加刚度的目的。本文采用该方式进行预紧。通常情况下导轨滑块承受的主要工作负载为垂向载荷,通过计算滑块位移δ随垂向载荷Fz的变化情况,能够比较准确地得到导轨滑块结合部的刚度特性。图2为导轨滑块结合部的断面形状及受力变形图,1、2、3、4表示滚珠号码,F1、F2、F3和F4表示滚珠所受的接触力。

1.1 理论分析

在进行刚度计算时,根据赫兹弹性接触理论及直线滚动导轨结合部的特点,作如下假设[1]:①除接触部分以外,均作为刚体考虑;②导轨和滑块的滚动沟槽几何形状完全相同;③断面的几何形状左右对称;④只承受垂直方向的载荷;⑤滚珠过盈装配到沟槽时,接触角不发生改变;⑥滚珠以两点接触滚动。

本文定义导轨沟槽与滚珠曲率比fr=Rr/Da,滑块沟槽与钢球曲率比fs=Rs/Da,由假定条件②可知fr=fs=f,曲率和B=fr+fs-1=2f-1。其中,Rr为导轨沟槽半径,Rs为滑块沟槽半径,Da为插入沟槽后滚珠的直径。

1.1.1 几何关系

(1)上排滚珠

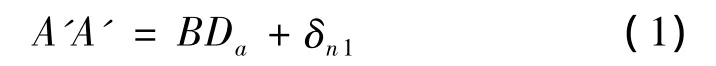

如图3所示,滑块受到垂直载荷作用,设滑块和导轨沟槽半径的中心由A垂直位移到A′,则A′A′=Rr+Rs-Da+ δnr1+ δns1。其中,δnr1、δns1分别为导轨接触部分和滑块接触部分的法向弹性变形。定义 δn1=δnr1+δns1,则

因几何约束的关系,在承受垂直载荷时,滑块在Y方向不产生位移变化,故A′A′sinφ1=AAsinφ0,即

设滑块和导轨之间在Y方向的趋近量为δ,则

由式(2)和(3)可求得

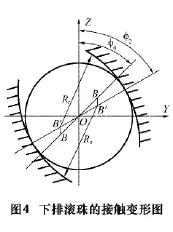

(2)下排滚珠

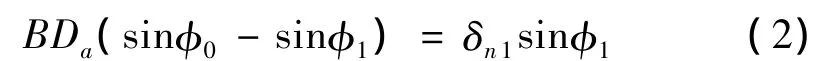

如图4所示,当滑块受到垂直载荷作用时,下排滚珠的预压载荷逐渐释放。设滑块和导轨沟槽半径的中心由B垂直位移到B′,则B′B′=Rr+Rs-Da- δnr2- δns2。式中:δnr2、δns2分别为导轨接触部分和滑块接触部分的法向弹性变形恢复量。定义δn2= δnr2+ δns2,则

同理,在Y方向有B′B′sinφ2=BBsinφ0,即

根据1.1中假定条件①可知,与下排滚珠接触的滑块和导轨之间在Z方向的趋近量仍为δ,则

由式(6)和(7)可求得

1.1.2 物理关系

(1)弹性变形系数kn的求解[7]

根据赫兹接触理论,滚珠与导轨、滑块接触面弹性力与弹性变形的关系为

式中:δn为接触区法向弹性变形;kn为弹性变形系数;F为作用于两弹性体接触点的法向压力;J、α为由接触点主曲率τ值决定的系数;E1、E2为两接触体材料的弹性模量;μ1、μ2为两接触体材料的泊松比;∑ρ为两接触体接触点处4个主曲率之和。

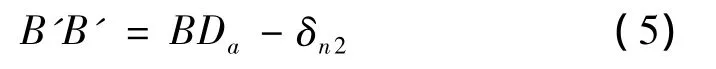

(2)上、下两排滚珠同时受压时的受力分析

如图2所示,当垂向载荷Fz作用在滑块上时,各列中单个滚珠的弹性力分别为F1、F2、F3和F4,由于导轨滑块结合部在Y方向上受力平衡,且由于Y方向的对称性,则有

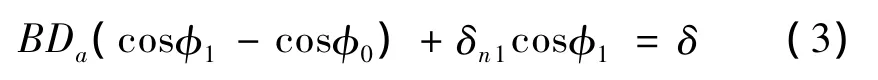

式中:z为接触钢球数。接触点的法向弹性变形由赫兹理论可求得

式中:β为引入的修正系数;F0为单个滚珠的预紧力,且F0=P/(2zcosφ0)。将式(2)与(6)分别代入式(12)和(13)可求得

(3)下排滚珠恢复预变形后的受力分析

当δ达到某一定值,下排滚珠将不再受压,即F3=F4=0,式(11)可转化为

1.1.3 算例

本文以一款直线滚动导轨为例,将本文所建立的导轨滑块结合部模型,应用于直线滚动导轨的垂向刚度特性分析,验证理论模型的有效性。该型号直线滚动导轨的相关参数为:滚珠直径Da=6.35 mm;曲率比f=0.54;接触滚珠数z=15;预压载荷P=2 940 N;初始接触角φ0=45°;材料弹性模量E=208 000 MPa;泊松比μ=0.3。

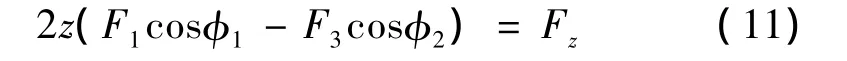

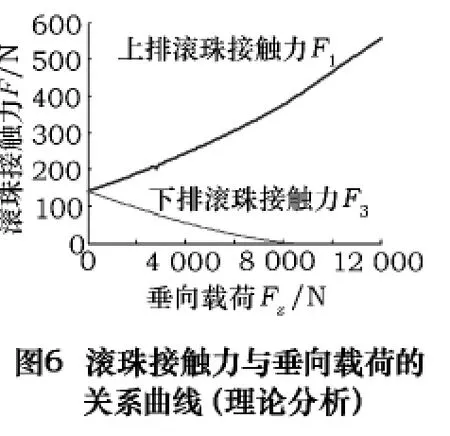

根据式(4)、(8)、(11)、(14)、(15)进行计算,可以得到考虑预压载荷情况下导轨滑块的刚度特性。图5所示为滑块垂向位移与其承受垂向载荷的关系曲线。图6所示为结合部中滚珠所受法向接触力与滑块承受垂向载荷的关系曲线。从图中可以看出,当垂向载荷Fz在8 400 N附近时,下排滚珠接触力F3减小到0,此时结合部刚度发生突变,刚度特性曲线将出现拐点。

1.2 导轨滑块结合部有限元建模

考虑结合部结构的对称性,本文取导轨滑块结合部的左半切片建立有限元模型,并施加对称约束,如图7所示。

2 等效弹簧简化模型的刚度特性

滚珠在整个承载过程中,都是通过自身的弹性变形对导轨滑块接触面提供反向接触力,且接触力与弹性变形量存在一一对应关系,变形量越大,接触力越大,与弹簧的性质相似。鉴于此,考虑把结合部中的滚珠简化为等效弹簧。通过修正弹簧非线性刚度使简化前后的刚度特性保持一致。

2.1 理论分析

2.1.1 几何关系

将带有预紧载荷的滚珠等效为带预压变形的弹簧单元,弹簧的初始长度为Da,认为弹簧与导轨连接的M、P点固定不动。

(1)上排等效弹簧

如图8所示,结合部承受垂向载荷后,弹簧与滑块的接触点从N垂直移动至N′,产生位移为δ,则

(2)下排等效弹簧

如图9所示,结合部承受垂向载荷后,弹簧与滑块的接触点从Q垂直移动至Q′,由于滑块与滚珠的非接触部分都作为刚体处理,则与下排滚珠接触的滑块和导轨之间在Z方向的趋近量仍为δ,则有

2.1.2 物理关系

为了将简化后的等效弹簧结合部模型与原结合部模型的刚度特性保持一致,现将图5所示的结合部刚度特性函数代入式(17~21)中,通过计算可以得到上下两排等效弹簧的弹簧压力与弹簧变形量的关系曲线如图10所示。

2.2 导轨滑块简化模型的有限元建模

使用弹簧单元替换原结合部有限元模型中的滚珠,如图11所示。将弹簧的两个端点分别与所接触沟槽的区域进行耦合,耦合面积通过赫兹理论计算得到。设置弹簧单元的非线性刚度如图10所示,并进行分析计算。

3 结果与分析

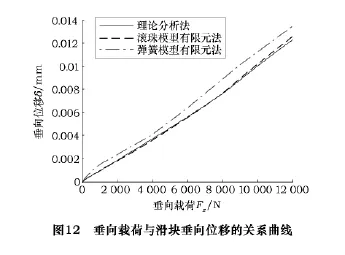

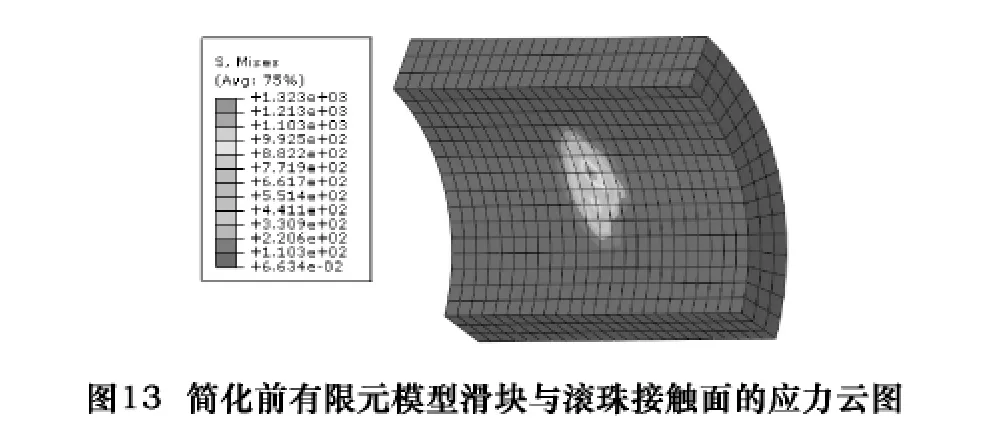

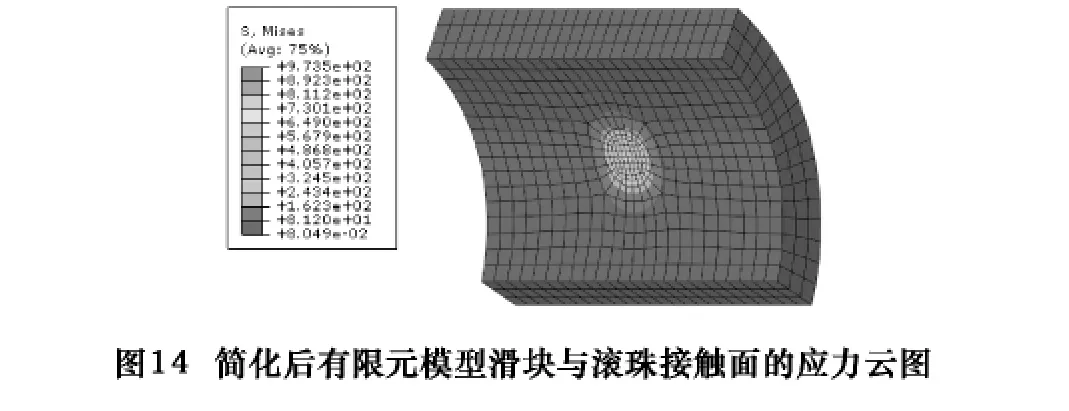

简化前后有限元模型结合部的刚度特性曲线与理论分析结果进行比较,如图12所示。可以看出,简化前后结合部的垂向刚度非常接近,并且与理论计算得到的垂向刚度曲线非常吻合。简化前后两种结合部模型中滑块与滚珠接触面的应力云图如图13、14所示,可以看出,其应力分布情况大致吻合,综上可以看出该简化方法的合理性。

4 结语

(1)采用含滚珠的非简化有限元模型分析得到的刚度特性曲线与基于弹性力学和赫兹理论计算所得结果非常吻合,并且均存在明显的曲线拐点,验证了该滚珠结合部有限元模型的准确性与可靠性。

(2)采用非线性等效弹簧有限元模型,在大大降低计算成本和计算时间的基础上,得到的刚度特性曲线与含滚珠结合部模型计算结果的最大误差约为8%,而应力云图分布也大致吻合,从而说明了非线性等效弹簧简化模型的可行性与有效性。

(3)该研究为在产品设计阶段研究导轨滑块结合部的刚度特性、预测与评估产品性能提供了重要的方法和理论依据。

[1]孙健利.直线滚动导轨机构承受垂直载荷时的刚度计算[J].华中理工大学学报,1988,16(5):35 -39.

[2]孙健利.精密直线滚动导轨的预加载荷及刚度计算[J].华中理工大学学报,1988,16(6):125 -130.

[3]Dadalau A,Groh K,Reu M,et al.Modeling linear guide systems with CoFEM:equivalent models for rolling contact[J].Production Engineering,2012,6(1):39 -46.

[4]李小彭,聂巍,赵志杰,等.直线导轨副动态特性的实验研究及有限元分析[J].组合机床与自动化加工技术,2011(10):17-20.

[5]刘建素,李准.滚动直线导轨副静刚度试验[J].制造技术与机床,1997(7):12-13.

[6]张耀满,刘春时,谢志坤,等.数控机床直线滚动导轨结合面有限元分析[J].制造技术与机床,2007(7):75-78.

[7]蒋书运,祝书龙.带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2010,46(1):92 -99.

[8]程光仁,施祖康,张超鹏.滚珠螺旋传动设计基础[M].北京:机械工业出版社,1987.

[9]毛宽民,李斌,谢波,等.滚动直线导轨副可动结合部动力学建模[J].华中科技大学学报,2008,36(8):85 -88.