印制电路板孔线共镀铜工艺研究

2013-09-26陈苑明郭茂桂李志丹

何 杰,何 为,陈苑明,冯 立,徐 缓,周 华,郭茂桂,李志丹

(1.电子科技大学微电子与固体电子学院,四川 成都 610054;2.博敏电子股份有限公司,广东梅州 514000)

引 言

电子产品微小型化与多功能化促使印制电路板趋向高密度互连方向发展,而高厚径比导通孔与精细线路是印制电路板高密度化的有效解决方法之一[1]。印制电路板线路的精细化主要体现在线宽线距的不断缩小,而传统减成法工艺所采用的照相底版成像与蚀刻方法已经难以满足线路精细化的要求[2-3],且当使用的铜箔较厚,会加大精细线路的侧蚀问题甚至会引起线路的断开而影响印制电路产品的合格率;减成法工艺同样不利于高厚径比的微小导通孔制作,其原因是高厚径比的微小导通孔需要电镀时间较长才能完成孔金属化过程,由此导致板面的铜层厚度过大,加大精细线路的制作难度[4-5]。孔线共镀法结合了半加成法、图形电镀与孔金属化技术要点,其过程是采用负相抗蚀层阻挡底层超薄铜箔的非线路图形区域,整板活化后用电镀方法增加导通孔孔壁铜层与精细线路的厚度,再去除抗蚀层并差分快速蚀刻底层超薄铜层,从而实现导通孔金属化与精细线路同时制作,该方法可消除精细线路制作的侧蚀问题[6-7],满足导通孔孔壁铜层的厚度要求。

应用孔线共镀法同时实现板δ为1.5mm、孔d为200μm的导通孔与线宽、线距均为50μm精细线路的制作。研究了图形转移、图形电镀等工艺过程对导通孔与精细线路制作质量的影响,对比了孔线共镀法与减成法在导通孔与精细线路制作上的优劣。

1 孔线共镀法的工艺过程

孔线共镀法实现孔金属化与精细线路制作的原理,是先对覆铜板进行钻孔与钻污清洗,形成抗蚀层后进行整板活化,通过电镀方法同时增加导通孔孔壁与精细线路图形区域的铜层厚度,板面其它未经图形电镀加厚的非线路超薄铜箔区域,采用酸性蚀刻液将其快速蚀刻去除,保留下来的部分则为同时制作的导通孔及精细线路,如图1。

图1 孔线共镀法工艺流程

2 实验

2.1 实验材料与仪器

材料为FR-4双面覆铜箔层压板(联茂IT158),YQ-40SD型抗蚀干膜(旭化成),国产H2SO4-H2O2蚀刻液、显影液、退膜液等。仪器与设备为 ND-6NI210E型日立钻孔机(日立公司),FW-FLM610型自动贴膜机(上海飞为自动化系统有限公司),SPRESS QI型激光直接成像(LDI)系统(奥宝科技有限公司),化学镀铜线,H2SO4-H2O2减铜线,显影线,去膜线,电镀生产线,ASIDA-JX22C型金相显微镜(爱思达公司)等。

2.2 制作工艺

1)开料。将介质层为1.5mm、铜箔 δ为17.5 μm的FR-4双面覆铜板裁剪成544mm×412mm的规格。

2)钻孔。设置两组不同的钻孔机参数分别钻出孔径d为200μm的导通孔,其中A组参数为钻刀速 110kr/min,下刀速 1.6m/min,退刀速 20 m/min;B组参数为钻刀速145kr/min,下刀速1.8 m/min,退刀速20m/min,选取钻孔效果较好的参数作为后续的钻孔参数。

3)减铜。用H2SO4-H2O2蚀刻液进行面铜减薄,将面铜δ减至4μm左右。

4)化学镀铜。经高锰酸钾清洗、微蚀、活化等处理后进行化学镀铜t为50min。

5)图形转移。化学镀铜后烘干并热压贴40μm厚的干膜,放置15min后用LDI系统进行曝光,其中曝光能量为450J/m2,放置15min后显影,将所需线路部分及导通孔全部露出,其余部分全部覆盖。

6)孔、线共镀铜。控制70g/L硫酸铜,190g/L硫酸,60mg/L Cl-,适量的光亮剂、平整剂,Jκ为1.5 A/dm2进行图形电镀t为80min。

7)快速蚀刻。通过去膜线除去板面余下干膜,用H2SO4-H2O2蚀刻液进行快速的差分蚀刻去除板面多余铜箔完成导通孔及精细线路的制作。

2.3 测 试

图形转移后检测线路和孔的对位精度及非线路部分干膜与覆铜板结合效果;图形电镀后测试导通孔的深镀能力并用金相显微镜观察精细线路与导通孔的制作效果;快速蚀刻后用3M胶带对线路部分做3次剥离强度测试,检测电镀后线路与基材结合效果。

3 结果分析与讨论

3.1 图形转移效果分析

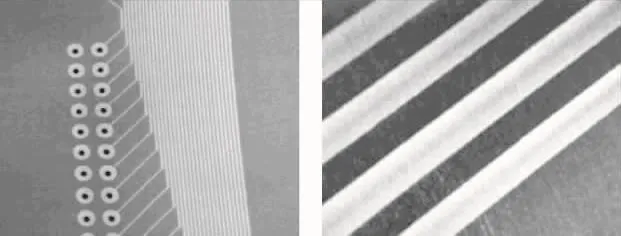

印制电路板(PCB)图形转移主要包括贴膜、曝光及显影等步骤,图形转移效果对电镀加成制作精细线路的质量有较大的影响。实验选用了δ为40μm的干膜进行贴膜,完成贴膜后用放大镜观察,发现干膜与铜面间结合良好,无气泡、无褶皱情况出现,说明贴膜效果较好。实验制作的精细线路线宽线距均为50μm,且线路排布较为密集,为了得到较好的图形转移效果,选用激光直接成像(LDI)曝光机对线路进行曝光,完成曝光后用放大镜观察线路及孔的曝光效果,发现曝光后线路部分线条非常清晰,孔的对位情况较为精准,如图2(a)。与传统的采用照相底片的图形转移方式相比,LDI曝光系统不仅缩短了工艺流程,且将图形对位精度提高到±5μm之内(由于照相底片的生产和保存、曝光机光源的特性及其它的多种因素所带来的尺寸误差非常大,可达到±25μm)。将曝光后的覆铜板放置15min后显影,显影后检测板面干膜发现无甩膜翘起等情况出现,如图2(b),可知最终的图形转移效果较好,满足电镀加成制作精细线路的要求。

图2 曝光、显影后的板面照片

3.2 电镀过程控制分析

3.2.1 硫酸铜及硫酸质量浓度的影响

实验制作的印制电路板导通孔孔径较小,d为200μm,且厚径比为7.5∶1,这对电镀铜溶液的深镀能力提出了较高的要求。镀液中深镀能力受酸铜配比、阴极电流密度、添加剂组成等多个因素的影响,硫酸铜和硫酸的质量浓度对深镀能力影响进行分析。控制镀液70g/L硫酸铜,190g/L硫酸,光亮剂、平整剂及适量Cl-进行电镀。随机选取十个导通孔,通孔示意图由图3所示;按公式(1)计算深镀能力,计算结果列于表1。

图3 通孔示意图

式中,A、B、C及D表示孔口上方处板面镀铜层厚度,E、F表示孔中心处镀铜层厚度。

表1 导通孔深镀能力检测结果

由表1可知,导通孔的深镀能力,均在60%以上,说明镀层的均匀性较好,镀液深镀能力较强。硫酸铜溶液中的Cu2+质量浓度即不能太高也不能太低,Cu2+太低虽然可提高镀液的深镀能力但在高电流密度区易出现镀层烧焦,太高又会降低镀液的深镀能力;硫酸的质量浓度也必需合理控制,硫酸太低镀液的导电性及分散能力较差,硫酸太高镀铜层的光亮度和平整性会受到影响[8]。总之,要提高小孔经、高厚径比PCB板导通孔的深镀能力,必需控制好硫酸铜及硫酸的质量浓度。

3.2.2 电镀参数及溶液搅拌的影响

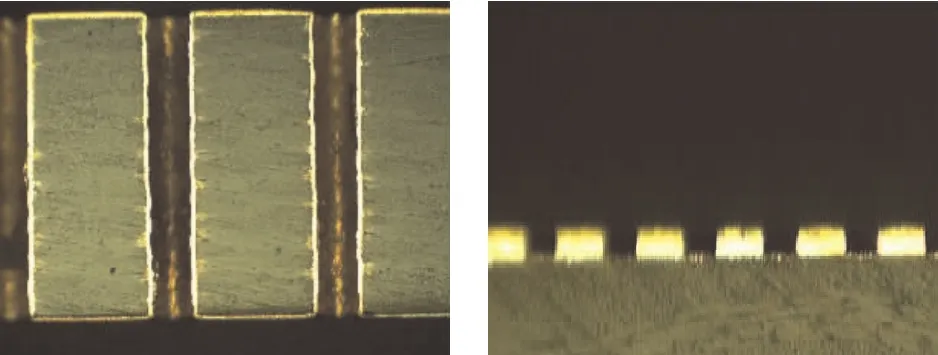

实验控制 Jκ为 1.5A/dm2,t为 80min,采用空气搅拌、平行于板面方向喷射镀液和阴极移动加强电镀溶液的交换。孔线共镀完成后,对导通孔和精细线路分别制作切片观测导通孔的孔金属化效果及精细线路的制作效果如图4。由图4可知,孔线共镀后导通孔的孔金属化及精细线路的制作效果较好,这是由于控制Jκ为1.5A/dm2,可减小导通孔孔中心与孔口及板面的电位差,使镀层的分布更加均匀且小电流有利于提升导通孔的深镀能力。电镀t为80min,这是基于孔金属化、精细线路所需铜层厚度的综合考虑,时间过短导通孔及精细线路镀层厚度过薄,不能满足工艺要求;电镀时间过长,容易造成精细线路厚度超过干膜厚度而出现夹膜情况。同时采用空气搅拌可加快溶液的循环、平行于板面方向镀液的喷射增强孔内溶液交换、阴极移动可使溶液穿过导通孔,加快导通孔内电镀溶液的流动及交换速度,从而提高镀层的均匀性和深镀能力。

图4 电镀后导通孔及精细线路的截面图

3.3 孔线共镀工艺与减成法工艺对比分析

在导通孔的孔金属化制作上,孔线共镀工艺与减成法工艺均是采用电镀加厚的方法制作,但孔线共镀的工艺有着明显的优势。孔线共镀工艺图形电镀是同时加厚导通孔孔壁及线路铜厚,制作效率更高;减成法工艺是采用整板电镀,该过程不仅导通孔孔壁铜层厚度增加,面铜厚度也会相应增加,增加了后续蚀刻制作线路的难度。

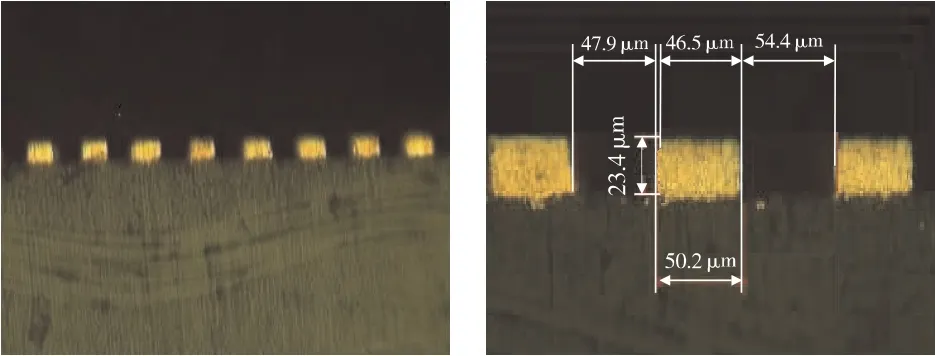

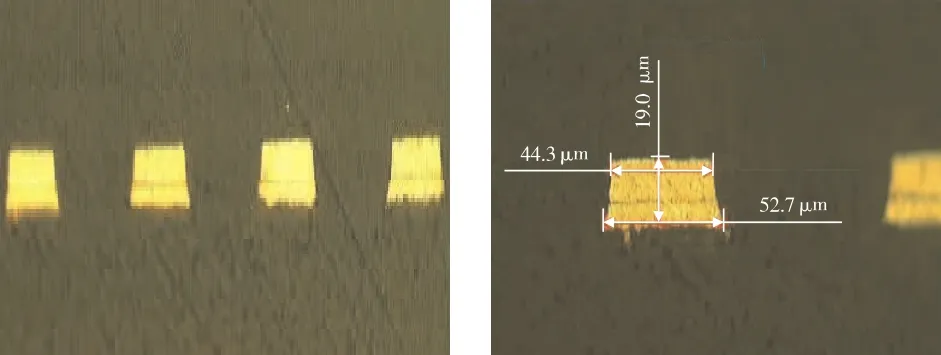

在精细线路的制作上,孔线共镀工艺采用的是先电镀加厚线路,再用H2SO4-H2O2蚀刻液进行快速的差分蚀刻法去除非线路部分的较薄铜箔完成精细线路的制作,所得线路侧蚀量非常小,线路的截面基本呈矩形状;而减成法工艺是通过化学蚀刻法去除非线路部分的铜箔制作精细线路,由于减成法制作中铜箔的厚度一般较厚,因此线路的侧蚀问题较为严重,线路的截面呈梯形状。实验中用美国3M公司生产的PCB专用胶带均匀贴在孔线共镀工艺制作的精细线路部分,迅速撕下胶带,重复以上步骤3次,发现胶带上无铜箔脱落痕迹,说明线路镀层与基板间的结合良好。图5和图6分别为采用孔线共镀工艺和传统减成法工艺制作的精细线路截面切片图,由图5图6可知,孔线共镀法避免了减成法制作精细线路侧蚀严重的问题,其截面切片呈矩形状,提高了线路制作的质量。

图5 孔线共镀法制作的线路截面切片图

图6 减成法制作的线路截面切片图

4 结论

印制线路板向着导通孔微小化和线路精细化方向发展。实验通过对孔线共镀工艺中图形转移、图形电镀等关键步骤的严格控制,制作了板δ为1.5 mm,导通孔孔径 d为 200μm,线宽和线距均为50μm的导通孔及精细线路。结果表明,采用LDI系统进行曝光图形对位精度高、图形转移后干膜与覆铜板结合效果好无甩膜翘起等现象;图形电镀时控制电镀溶液中硫酸铜、硫酸质量浓度分别为70g/L及 190g/L,Jκ为 1.5A/dm2,t为 80min 及适当溶液搅拌,完成电镀后导通孔深镀能力达60%以上,精细线路与基板结合力较强;与减成法相比,孔线共镀法可同时完成导通孔的孔金属化及精细线路的加厚制作,是一种效率极高的印制电路板制造方法,此法制作的线路侧蚀量较小,线路截面基本呈矩形状,提高了线路的制作质量。因此,孔线共镀的方法可适用于印制线路板微小导通孔及精细线路的制作。

[1]吴梅珠,林金堵.LDI和喷印技术是解决甚高密度PCB的最佳出路[J].印制电路信息,2011,(11):18-21.

[2]张怀武,何为.现代印制电路原理与工艺[M].北京:机械工业出版社,2010:7-10.

[3]陈苑明,何为.电镀式半加成法制作精细线路的研究[J].电镀与精饰,2012,34(7):5-8.

[4]陈于春,安茂忠,王成勇,等.高厚径比PCB深镀能力影响因素的研究[J].电镀与环保,2009,29(6):15-18.

[5]Lanzi O,Landau U.Effect of Local Kinetic Variations on Through-Hole Plating[J].Journal of Electrochemical Soc,1989,136(2):368-374.

[6]Yasuhiro E,Hiroki H,Nobuchika Y.Method of producing copper foil for fine wiring,US:6495022 B2[P].2002-12-17.

[7]汪洋.刚挠结合板的孔金属化研究[D].成都:电子科技大学硕士学位论文,2006:11-27.

[8]陈世金,徐缓,罗旭,等.影响印制线路板电镀填盲孔效果的因素[J].电镀与涂饰,2012,31(12):33-37.