电镀清洁生产指标分析

2013-09-26石泰山

石泰山

(厦门市威士邦膜科技有限公司,福建厦门 361101)

引 言

2006年11月22日,原国家环境保护总局发布的清洁生产标准(电镀行业)[1],适用于电镀生产企业的清洁生产审核和清洁生产潜力与机会的判断,为指导性标准。但是重金属减排压力下,各地执行强制性清洁生产审核,环评过程中执行清洁生产评价,导致指导性标准成为准入性标准和强制性标准。

综合电镀类清洁生产标准包括:(一)生产工艺与装备要求,(二)资源利用指标,(三)镀件带出液污染物产生指标(末端处理前)和(四)环境管理要求。内容较多而全面,有定量指标和定性指标。本文选择与废水处理和排放有关,可定量的新鲜水用量和镀件带出液污染物产生指标分析电镀清洁生产标准中新鲜水用量指标的合理性。

1 清洁生产标准和数据分析

电镀用水量指标在三个标准中出现,电镀清洁生产标准二级为≤0.3t/m2,电镀废水排放标准表2[2]中为500L/m2(多层镀),电镀废水治理设计规范[3]连续逆流清洗法镀件单位面积的清洗水用量应小于50L/m2。排放标准的用水量指标相当于清洁生产标准的三级,能够满足全部电镀企业的用水需求。设计规范的指标为一层清洗,按照五层考虑,用水量约250L/m2,相当清洁生产标准中的二级。

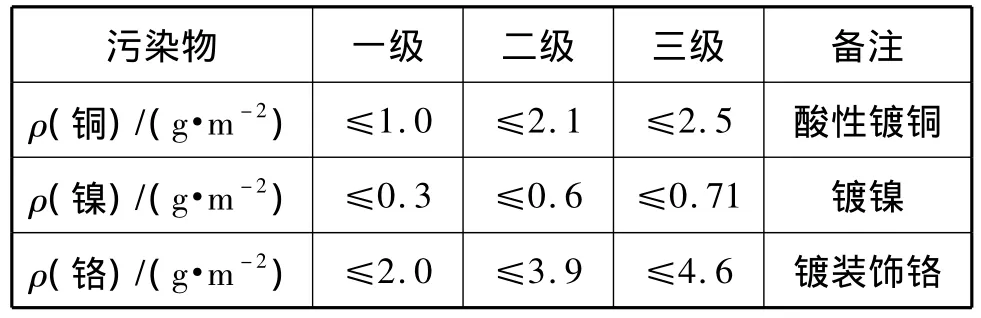

电镀清洁生产标准中新鲜水用量一级≤0.1t/m2,二级≤0.3t/m2,三级≤0.5t/m2,镀件带出液污染物产生指标(末端处理前)指标见表1。

表1 镀件带出液污染物产生指标[1]

根据标准[1]中的新鲜水用量和镀件污染物产生指标,可以计算出末端处理前电镀废水的污染物质量浓度,如表2。

表2 计算的污染物质量浓度

表2 显示的规律为清洁生产级数越低,废水中重金属浓度越低,越容易治理,越容易满足越来越严格的排放标准。清洁生产较好,由于用水量缩减较快,末端治理前的重金属离子质量浓度较高,治理相对困难。总体而言,金属离子质量浓度均在30mg/L范围内,采用化学沉淀法可以稳定达标。

表2 的数据远远低于电镀废水治理工程技术规范[4]附录A中的各种重金属离子浓度设计参考值,也远低于进入混合废水处理系统每种重金属离子质量浓度不宜超过30~40mg/L的要求。表2数据只需简单处理即可达标排放。由于电镀废水的重金属污染物主要来源于镀件的清洗水[5-6],考虑跑冒滴漏等情况,实际金属离子质量浓度会大于30~40mg/L,接近规范[5]附录A中的设计参考值。

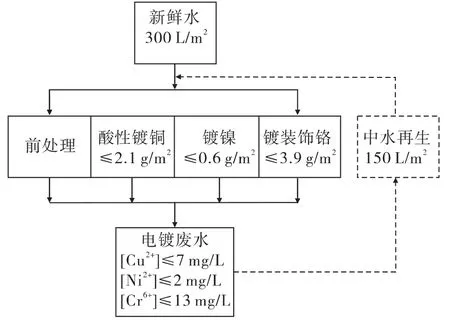

假设电镀工序包括前处理、镀酸铜、镀镍和镀铬,镀件带出液污染物指标参照清洁生产二级标准,模拟多层镀并计算相关数据,结果如图1。

由于废水中金属含量较低,废水中盐度较低,中水回用存在很大机会。假设废水未经物化处理直接废水再生和回用,回用率为50%,则浓水中的铜、镍、铬质量浓度分别为14、4和26mg/L,如果采用反渗透处理,则浓水采用氢氧化物法沉淀治理,容易100%达标排放[3]。

图1 多层镀模型及数据

2 结果和讨论

清洁生产评价指标体系(试行)[7]表1 镀件带出液污染物产生指标权重值为40,工业新鲜水用量权重值15,合计55分,综合评价定量化指标的权重为0.4,占总分22分。体系表4中的电镀行业不同等级的清洁生产企业综合评价指数P≥95为清洁生产先进企业,80≤P<95为清洁生产企业。

1)镀件带出液。镀件带出液可通过实际测量获得,并可用废水中的重金属质量浓度和原材料用量效核。新鲜水用量一般用水表数据,不考虑蒸发量或采取系数折算。电镀面积数据相对复杂,需要企业有完善、真实的统计信息。

2)用水量与排水量相同。当企业用水量与排放标准规定的排水量相同时,镀件带出液与清洁生产二级标准相同,理论折算金属离子质量浓度与实际相差数十倍。水量不变的情况下,可能是镀件带出液较多,或跑冒滴漏严重。参照规范及文献数据,综合性电镀企业的废水中铜离子、镍离子、铬离子质量浓度约为100mg/L,均大于理论计算的质量浓度指标。镀件带出液项下得分为零。

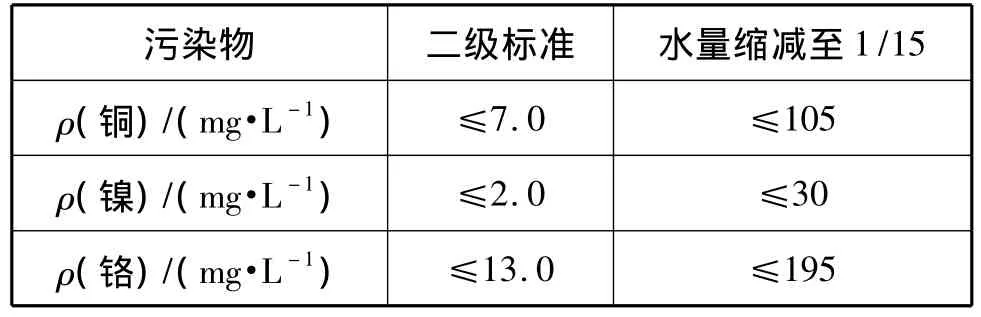

3)清洁生产标准中三个指标比较。由于实际废水中金属离子质量浓度很高,超过理论计算的数十倍,也可以认为电镀企业节水工作较好,新鲜水用量项目得满分。镀件带出液需要现场测量和计算。清洁生产二级的新鲜水用量(300L/m2)比排放标准用量(500L/m2)缩减40%,则排放水中铜、镍、铬离子质量浓度见表3,与实际情况不符。废水金属离子质量浓度需要实际或文献数据类似,则用水量还需要在二级标准用水量300L/m2的基础上缩减至1/15,即用水量为20L/m2,如此废水金属离子质量浓度增加15倍(表3)。在带出液满足清洁生产标准中的二级标准的情况下,综合性电镀企业可得55分(满分)。

表3 多层镀废水中金属离子质量浓度

电镀清洁生产标准中的用水量指标、镀件带出液污染物产生指标、实际用水量和污染物浓度,三个指标间存在冲突。

电镀废水治理设计规范[3]为保证清洗效果,不产生交叉污染,末级清洗槽中主要的金属离子允许质量浓度一般中间镀层清洗为5~10mg/L,最终镀层清洗为20~50mg/L。连续逆流清洗法镀件单位面积的清洗水用量应小于50L/m2。以三个镀层看,用水量宜小于150L/m2。根据镀件带出液污染物产生指标的二级标准和用水量(单层镀50L/m2,三层镀150L/m2),理论计算出废水重金属质量浓度见表4。

表4 模拟后铜镍铬质量浓度

表4 清洗水用量与电镀清洁生产标准和电镀污染物排放标准的用水量均有较大缩减,而铜、镍、铬离子在废水中的质量浓度依然较低,如果镀层数量增加,用水量增加,金属离子的质量浓度可能更低,与现实电镀废水质量浓度不相符。

以每层清洗用水量≤50L/m2为基准,电镀废水排放标准用水量相当于十层电镀清洗用水量;清洁生产标准二级相当6层镀层用水量。但是用清洁生产二级用水量指标为基准衡量电镀废水的污染物排放质量浓度与实际重金属离子质量浓度偏差很大。要么电镀企业节水做得好,要么标准用水量太过宽松。

参照欧洲单层电镀用水量一般为8L/m2,多层镀一般为40~50L/m2的标准[7],电镀废水中的金属质量浓度逐步接近现实和设计规范的推荐值。

新鲜水用量是指消耗新鲜水量与全厂电镀产品总面积之比(包括进入镀液而无镀层的面积)[1]。文献[8]中的清洁生产评价中的镀层面积为各镀种镀层面积的累加,即镀件面积为130m2/d,镀镍、铜、铬之后成品总面积为390m2/d,计算出项目新鲜水用量满足清洁生产二级水平。文献[9]镀件总面积51982.33m2,镍漂洗水排放量 1240m3,漂洗废水中镍离子质量浓度25mg/L,新鲜水消耗量15000m3;校核镍带出液指标 =25mg/L×1240m3÷51982.33m2=0.596g/m2,与文献数据一致,满足二级清洁生产要求;用新鲜水用量校核,则末端处理前(混合废水)镍离子质量浓度 =25mg/L×1240m3÷15000m3=2.07mg/L,含镍的综合废水经简单处理即可达标排放或未经处理即可反渗透中水回用,反渗透浓水简单处理即可达标排放,与规范[5]附录A中的设计参考值冲突。

3 结论

电镀企业面临各种强制性标准和指导性标准约束。在多目标选择中,必须借助技术、经济、环境等手段综合评估,优先满足排放限值和总量控制,逐步满足清洁生产标准或其他指标。

面对电镀废水排放限值日趋严格的形势,电镀企业有必要优化新鲜用水量,使进入废水处理设施的金属离子能够满足化学沉淀法的进水要求,稳定达标,同时满足中水回用率要求。

电镀行业各类指标间或多或少存在冲突,生产过程中过渡节水,意味着末端废水金属离子质量浓度过高,稳定达标困难,中水回用率较低,无法满足环保监管要求。

[1]HJ/T 314-2006,清洁生产标准电镀行业[S].

[2]GB 21900-2008,电镀污染物排放标准[S].

[3]GB 50136-2011,电镀废水治理设计规范[S].

[4]HJ 2002-2010,电镀废水治理工程技术规范[S].

[5]http://www.miit.gov.cn/n11293472/n11293832/n12768545/n12845656.files/n12840242.pdf

[6]EIPPCB,Surface Treatment of Metals and Plastics[EB/OL].(2006-8).http://eippcb.jrc.es/reference/stm.html.

[7]杨长喆,张泽生.浅论电镀行业清洁生产环境评价[J].环境科学与技术.2009,32(6C):429-432.

[8]杨高英,雷兆武.镀镍线清洁生产机会分析[J].电镀与精饰,2012,34(8):26-29.