煤矸石制备Sialon材料影响因素研究

2013-09-23高会苗戴铁军肖庆丰

高会苗,戴铁军,肖庆丰

(北京工业大学循环经济研究院,北京100124)

Sialon 是由 Si、Al、O、N4种元素形成的一类固溶体的总称,其化学通式为Si6-zAlzOzN8-z,z取值范围为0~4.2。Sialon材料具有化学性能稳定、硬度高、韧性强、密度小、耐磨损等优良性能,在机械加工、制造等行业以及作为高温耐火材料的技术领域具有很大的应用前景。可用 Si3N4,Al2O3和 SiO2或用金属 Si,Al和 Al2O3等纯原料来制备Sialon[1],但成本很高且制备过程复杂,不适合工业化生产[2]。近年来国内外学者利用天然粘土、高岭土、叶腊石、粉煤灰、高炉渣等天然硅铝系物质制备Sialon材料[3~6]的研究已经取得了很大进展。利用天然原料和固体废弃物合成高性能材料是当今国内外发展循环经济,走资源和环境可持续发展道路的重要途径[7]。

煤矸石也是我国产量非常大的一类天然硅铝系矿物,其主要成分是Al2O3,SiO2,以其为原料氮化还原法制备Sialon材料,不仅工艺简单,而且使矸石得以资源化利用,变废为宝,还能缓解矸石山堆积造成的环境问题。制备过程中影响因素很多,结合实验及相关研究报道,对煤矸石还原氮化法制备Sialon材料的影响因素进行研究,为今后以廉价煤矸石为原料制备高纯度Sialon材料的科研提供理论依据。

1 还原氮化法制备Sialon材料的影响因素

以煤矸石为原料还原氮化法制备Sialon的影响因素有许多,如原料的化学组成、反应温度、保温时间、N2流量、添加剂种类、添加剂用量,成型压力等,这些因素对反应速率、反应氮化率、产物的相组成等均有不同程度的影响。

1.1 煤矸石中化学成分的影响

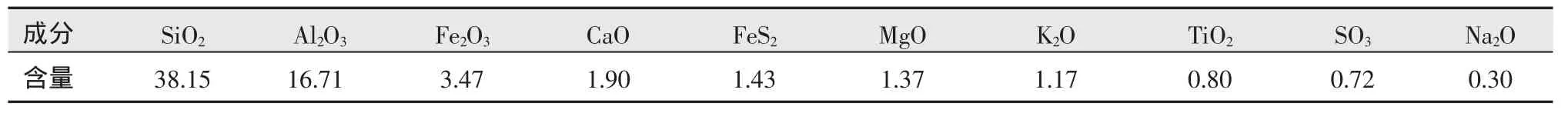

煤矸石的矿物成分以粘土矿和石英为主[8],主要化学成分是SiO2和Al2O3,一般还含有少量的Fe2O3,CaO,FeS2,MgO,K2O,TiO2等杂质,有些杂质成分存在不利于合成Sialon材料,因此探讨除去哪些杂质以及除去这些杂质的方法对制备优质Sialon具有重要的研究意义。不同产地的煤矸石成分有一定的差别,表1为某地区的煤矸石成分分析。由于SiO2和Al2O3含量比较高,可用来制备Sialon材料。

表1 煤矸石成分分析 %

煤矸石中的CaO和MgO等化学成分含量较少,并且可以固熔在Sialon中,其对Sialon材料性能的影响可以忽略。Fe2O3的含量对Sialon材料的白度和性能有一定的影响,一般认为当Fe2O3的含量大于3%时,在煤矸石合成Sialon的过程中会生成硅铁化合物,使得Sialon在有氧气氛中极易被腐蚀,限制了其应用范围。因此,应先将Fe2O3含量较高的煤矸石进行除铁,然后再用其制备Sialon。研究还发现,煤矸石中的硫对Sialon粉体的形成有一定的抑制作用,制备前需尽量将其除去以利于Sialon粉体的形成。

1.1.1 煤矸石除铁

常见的煤矸石除铁的方法主要有酸浸法和磁选法。磁选法适用于含铁量高、除铁要求相对较低的情况,对于含铁量相对较低并且除铁率要求较高的情况,一般选择酸浸除铁法。实验前期,王仁祺[9]采用酸浸的方法,对Fe2O3含量为3.47%的煤矸石进行了除铁研究,他选用盐酸作除铁剂,分别从酸浸浓度、浸取液和煤矸石的液固比、酸浸时间、酸浸温度等方面考察了除铁效果。最后得出,采用20%的盐酸,液固比4∶1,酸浸温度60℃,酸浸时间0.5 h时,除铁率达到94%。

1.1.2 煤矸石除硫

煤矸石中的硫分为无机硫和有机硫两种。无机硫主要以黄铁矿FeS2为主,有机硫是指与煤有机结构相结合的硫,其组成结构复杂[10]。关于煤矸石脱硫的研究,目前国内外这方面的报道还比较少,归纳起来主要有碱法脱硫、微生物脱硫和焙烧脱硫几种方法。国内外用碱处理煤或煤矸石中硫分的方法主要有融碱法和高压碱液法。融碱法脱灰脱硫效率高,但碱耗大,反应温度高;高压碱液法对反应温度的要求虽然不高,但需要在高压下进行,其压力一般控制在4~5 MPa,操作较难[11]。微生物脱硫是指在常压、低于100℃的温和条件下,利用微生物代谢过程中的氧化-还原反应从而达到脱硫的目的。微生物脱硫技术主要应用于无机硫的脱除,对有机硫脱除率较低。用微生物处理煤炭的先决条件是要筛选到具有稳定脱硫能力的菌株,然而要获得这种菌株却是比较困难的。工业上的焙烧脱硫是指煤在燃烧过程中生产SO2,SO2与固硫剂发生化学反应而固留在灰渣中,焙烧脱硫法反应条件简单,成本较低。为使脱硫后的煤矸石性质不发生太大改变,比较上述3种方法并结合实验条件,本研究采用工艺条件相对简单的焙烧脱硫法来除去煤矸石中的硫,并且用焙烧法除硫的同时,也可将煤矸石中的有机杂质除去。

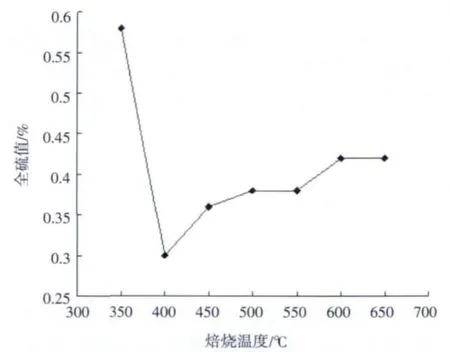

将等量的200目煤矸石粉末分别在350℃,400℃,450℃,500℃,550℃,600℃,650℃的温度下焙烧1 h,用库伦法对其进行全硫值测定,测定结果如图1。

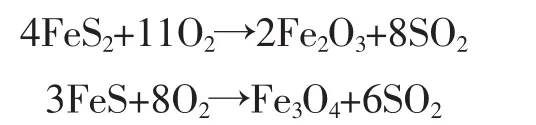

由图1可以看出,在350~400℃,随着温度升高,硫含量大幅降低,这是因为在焙烧过程中随着温度的升高,煤矸石中的含硫物质(主要是FeS2)逐渐被氧化成SO2或SO3,以气体形式逸出。发生的反应如下:

但是温度过高,受升温速度的影响,反应生成的SO2不能及时逸出,继续氧化生成SO3,后与矸石中的CaO,K2O,Na2O等碱性氧化物反应生成硫酸盐而固留在矸石粉体中。从图1中可以看到,温度高于400℃后,随着焙烧温度升高,全硫值逐渐增加。因此,确定适宜焙烧除硫温度为400℃。

图1 焙烧温度与硫含量的关系

1.2 反应温度对还原氮化过程的影响

温度是影响产物生成的重要因素,对产物氮化率的影响非常明显。温度过低、氮化率较低甚至无法制得Sialon,但是体系中存在着相互竞争的反应,由于它们的活化能不同,温度过高时,会优先进行活化能较大的反应,导致Sialon的转化率下降。从已有的报道中得出用还原氮化法制得Sialon粉体的温度多集中在1400~1700 ℃。Y·W·Cho与 J·A·Charles[12]通过碳热还原氮化高岭土制备Sialon材料,在其他条件一定的情况下,得出最佳的反应温度为1450℃,此温度下Sialon的氮化率最高,低于或高于此温度,产物中的杂质相对较多。刘贵伟采用正交实验的方法得出温度是影响Sialon形成的最主要因素,实验结果表明,当温度为1400℃时,无论其他条件如何改变,合成的粉料中氮含量都很低。当温度达到1450℃时,氮含量较高,合成的Sialon纯度较高。而当温度达到1500℃时,部分Sialon转化为其他相[13]。东北大学张广荣[14]以高岭土为原料,炭黑作还原剂氮气氛中合成Sialon材料,实验结果表明,当温度低于1430℃时,随着反应温度的升高,产物氮化率不断增大,反应温度超过1430℃后,产物中有大量杂质相SiC生成,Sialon的产量大幅下降。

许多学者认为,以天然硅铝酸盐矿物为原料制备Sialon的过程中,应将反应温度控制在1450℃以下,否则产物中将有较多的杂质相生成[1]。但是也有研究表明,在较高温度下(1550~1700℃)也可合成一定纯度的 Sialon 材料[15],孙俊民[16]、董鹏莉[7]分别以煤矸石为原料,碳热还原氮化法制备Sialon材料,并对Sialon的形成机理过程进行了讨论,他们认为,煤矸石形成Sialon的过程可以分为3个阶段,首先是煤矸石中的高岭石(Al2O3·2SiO2·2H2O),550 ℃左右分解成偏高岭石(Al2O3·2SiO2),偏高岭石于 1100~1400 ℃转化成莫来石(3Al2O3·2SiO2),1400~1500 ℃时莫来石氮化还原为Sialon(针对不同反应的分子式不同)。但是反应过程中会伴随有副反应发生,如果温度控制不当,有大量杂质相生成,从而影响Sialon的纯度。由此可见,在Sialon合成过程中,反应温度的控制是至关重要,对于不同的反应,由于原料的种类、粒度、配比等因素的差异,应根据具体的实验确定最佳的反应温度。

1.3 保温时间的影响

在反应温度一定的条件下,保温时间对还原氮化反应有很大影响。许多学者的研究表明,适当延长保温时间有利于Sialon合成反应的进行,恒温时间越长,产物中的杂质相越少[1]。相关研究还指出,保温时间也与保温温度有很大关系,具体相关性仍有待进一步研究。

1.4 添加剂的影响

由天然硅铝系原料还原氮化法制备Sialon材料,需要使用强还原剂将氧化产物还原,打开Si-O键,并在氮气氛围中使之氮化[17]。已有研究表明,可用作制备Sialon材料的还原剂有炭黑、石墨、活性炭、金属硅、铝、铁或硅铁粉。以碳作还原剂成本相对较低,但需添加一定量的烧结助剂,如 Li2O,Y2O3,CaO,Fe2O3等,但助剂的用量有严格的限制,过多将影响Sialon的性能,太少则又起不到应有的作用。本研究以金属作还原剂,无需添加其他助剂,不但用量少,而且还原氮化效果要优于碳热还原氮化效果。

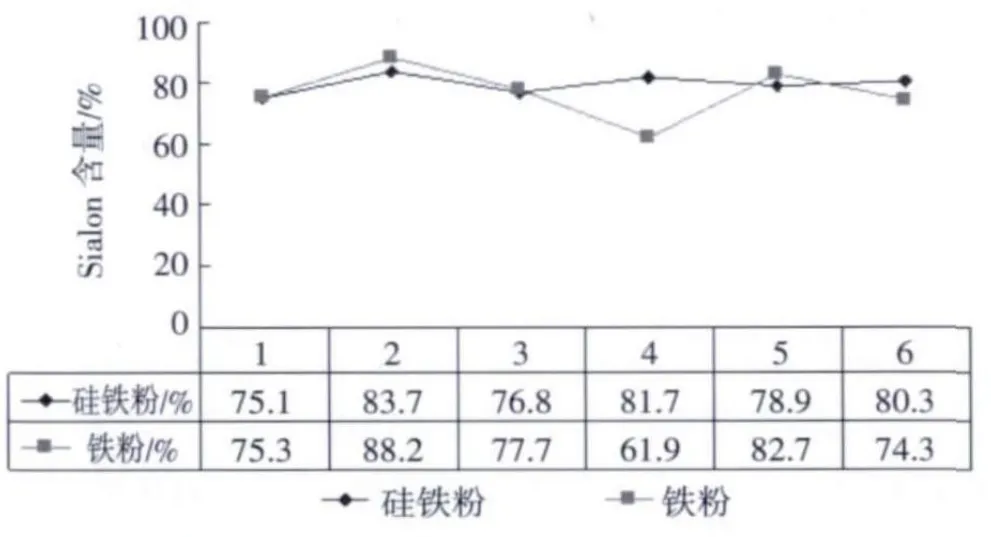

研究分别采用铁和硅铁粉作还原剂,其他影响因素不变的条件下,制得的Sialon含量如图2。

图2 不同还原剂下Sialon含量对比

从图2中可以看出,同样条件下以硅铁作还原剂制得Sialon的含量较稳定,且平均值达到79.42%,而以铁作还原剂制得Sialon的含量波动较大,平均含量也较低。因此,选硅铁粉作为制备Sialon材料的还原剂。此外,试图以铝粉或硅铝粉作为还原剂做进一步研究。

1.5 成型压力的影响

以煤矸石制备Sialon材料的制样过程是:向经过焙烧、酸浸等处理过的煤矸石粉末中加入适量还原剂(硅铁粉或铁粉),混合均匀后滴加少量黏合剂,再次搅拌均匀,然后将混合料倒入圆柱形模具,用电动液压制样机于一定的压力下冲压时间几秒钟,将粉料压制成圆饼状样品。

王琼生等人[18]认为成型压力对反应的氮化过程是有一定影响的,如果成型压力过大,在高温烧制过程中将会阻碍N2参与反应,从而降低产物的转率。王瑞生[19]等人将粉料分别在0,10,20 MPa压力下成型,在其他条件一定时,随着成型压力的增大,合成Sialon的含量降低。原因是压片制样时压力越大,在烧成时提供气相通道越少,不利于N2进入,使还原氮化反应进行的不完全。因此,压片制样时,控制好压力以及冲压时间,对后续实验的影响也是至关重要的。

影响煤矸石合成Sialon材料的因素还有许多,如原料的粒度,N2的流量、N2的分压,将在今后的实验和理论研究过程中作进一步探讨。目前本研究采用煤矸石为原料,经除铁和除硫处理后,以硅铁粉作还原剂,一定压力下制样,于氮气氛围中烧制,1450℃保温0.5 h,制得的Sialon含量可达83.7%。

2 结论

煤矸石还原氮化法制备Sialon的反应影响因素复杂。矸石自身含有的微量杂质、添加剂的选择、操作条件的变化都会对Sialon的合成产生一定的影响,除去矸石中的有害化学成分Fe2O3和FeS2,有助于制得纯度和性能更优的产物;反应温度过高和过低都不利于目标产物的生成,应该根据具体的实验确定最佳的反应温度;适当延长保温时间,能减少产物中的杂质相;制样过程成型压力也是影响氮化反应至关重要的因素,成型压力过大会阻碍N2的参与,不利于产物形成,因此压片制样过程中需要适当控制压力。

[1]姜涛,杨建,薛向欣.碳热还原氮化法制备β-Sialon的影响因素[J].材料导报,2004,18(3):21-23.

[2]邱克辉,张其春,曹爱红.β-Sialon s粉料的合成实验[J].矿物岩石,1996,16(3):78-83.

[3]万隆,唐绍裘,余润洲,等.高岭土的化学组成对碳热还原氮化法合成β’-Sialon粉末的影响[J].硅酸盐学报,1999(1):116-119.

[4]邱克辉,曹爱红,GabisV.由高岭土合成高纯β’-Sialon粉料的探讨[J].材料科学与工程,1996,14(3):40-44.

[5]刘贵伟,李家驹,刘贵山.SIALON陶瓷材料的合成与改性[J].大连轻工业学院学报,1997,16(2):87-90.

[6]Patel.M,李勇.用粘土类矿物制取莫来石和赛隆[J].国外耐火材料,1992,17(2):34-37.

[7]董鹏莉,王海娟,王习东,等.煤矸石还原氮化制备β-Sialon复合陶瓷材料的研究[J].中国稀土学报,2006,(24):325.

[8]郝洪顺,徐利华,翟玮,等.硅铝系固体废弃物合成Sialon材料的研究进展[J].无机材料学报,2010,25(11):1121-1127.

[9]王仁祺,戴铁军.煤矸石酸浸除铁研究[J].应用化工,2012,41(5):903-905.

[10]陈福林,唐云.煤炭微生物脱硫技术研究进展[J].煤,2006,15(6):18-20.

[11]李登新,孟繁玲.煤的常压稀碱法的脱灰脱硫[J].煤炭分析及利用,1996,(1):15-18.

[12] Cho Y W,Charles J A.Synthesis of nitrogen ceranic powder by carbothermal reduction and nitridation:Part2 Silicon aluminium oxynitride (sialon) [J].Mater Sci Technol,1991(7):399.

[13]刘贵伟.碳热还原——氮化法合成β’-sialon的研究[J].陶瓷学报,1998,19(4):217-220.

[14]张广荣,都兴红,张伟民.β’-Sialon粉体合成过程中温度的作用[J].无机材料学报,1996,11(1):58-62.

[15] Panda PK,Mariappan L,Kannan TS.Carbothermal reduction of Kaolinite under nitrogenatmosphere [J].Interceram,2000(26):455.

[16]孙俊民,王焕中.以煤矸石为原料制取塞隆陶瓷[J].煤炭加工与综合利用,1998(4):17-19.

[17]霍星.利用粉煤灰等固体废弃物制取赛隆的研究[D].大连:大连理工大学,2007.

[18]王琼生,王世铭.高岭土还原氮化反应合成β-Sialon粉体的研究[C]//南方七省硅酸盐学会第九次学术交流年会,湖南大学,1992.

[19]王瑞生,谷小华,王志发,等.碳热还原氮化法制备β’-SiAlON的工艺条件研究[J].耐火材料,2007,41(1):50~53.

[20]鲁晓勇,张德.不同因素对Sialon陶瓷结构与性能的影响[J].矿产保护与利用,2005(1):21-24.