MPV车门CAE分析与设计

2013-09-18徐中明

袁 理,廖 震,徐中明

(1.重庆科技学院,重庆 401331;2.重庆大学,重庆 400030)

汽车车门作为一个相对独立的车身部件,是车辆抵挡横向冲击的第一道保护屏障,必须具有足够的刚度和强度,并保证其使用寿命。为实现轻量化设计,车门各个零件的厚度需要经过优化设计,以保证在强度、刚度符合要求的同时材料能得到最大化利用[1-4]。本文针对某多功能汽车车门设计开发进行了分析与优化[5-7]。

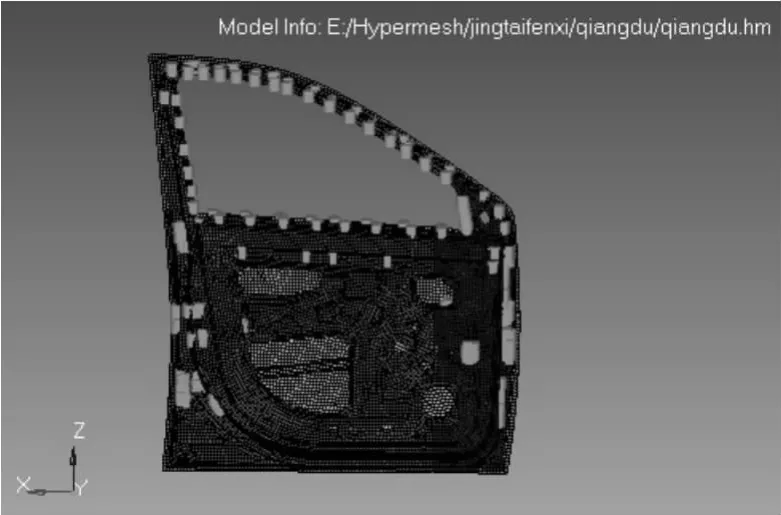

1 车门有限元模型

1.1 三维几何模型

针对某款新开发的多功能汽车的左前门第一轮设计图样建立其三维模型,如图1所示。

图1 车门三维模型

1.2 有限元模型建模

1.2.1 几何清理与几何简化

在网格划分前,对车门所有薄板零部件抽取中面,然后进行几何清理,包括缝合相邻面之间的缝隙、删除重复面和线上所包括的多余点、修补丢失或破坏的面等。几何清理完成后进行几何简化。将一些复杂的几何特征进行简化,忽略对整体受力情况影响很小的几何细节,这样可以提高网格质量。

1.2.2 零件孔洞的处理

对于部件安装孔、定位孔、工艺孔等,在孔位处添加Washer,使得孔位周围有一层单元包围,且节点数尽量为偶数。

1.2.3 车门包边的处理

在该车门模型中,车门外板有包边工艺处理。由于车门是包薄板冲压件,厚度方向尺寸均很小。若采用自动划分网格方式,则厚度方向的网格始终不能满足单元质量要求。该处的常用处理方法是:将包边区域的三层网格中的车门内板网格和包边中的一层网格删除,只保留一层网格。在包边内侧将车门内外板做共节点处理并将该层网格移至新建图层。将该图层单元的材料厚度单独定义为:包边厚度=车门外板厚度×2+车门内板厚度。

1.2.4 车门连接处理

车门各零部件大部分是采用焊接工艺实现连接的。本文采用点焊、缝焊等焊接工艺。根据模型提供的焊点位置图,在Hypermesh中通过connectors-spot命令中的weld单元来模拟点焊工艺,焊点直径为5 mm。通过connectors-seam命令实现缝焊。在焊接完成后,焊点周围的单元质量往往变差,需要对这些单元质量重新检查并且进行优化。在车门外板和外板窗台加强板等处采用粘胶连接,这样处理可以更好地模拟结构的性能。通过connectors-area命令根据给出的粘胶位置图将相应单元连接。

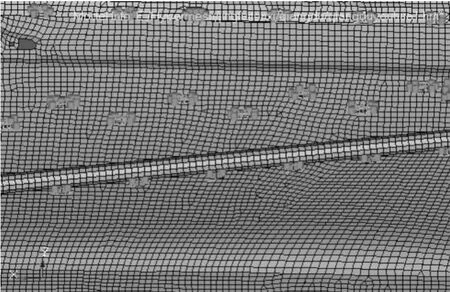

1.2.5 单元质量检查

网格划分完成后需要对网格的质量进行检查。如果单元的质量不好,会影响有限元计算的准确性,甚至会造成计算时不收敛,因此本次建模过程中,各零件划分完成后都按照图2所示的网格质量标准进行检查,对不合格或质量较差的单元进行调整,直到所有单元都符合质量要求。需要注意的是在焊接完成后,焊点附近的单元网格质量可能会变差,需要对其重新划分。

根据上述标准,设定单元尺寸在5到15 mm之间,平均尺寸为10 mm。划分网格时采用混合单元,并控制三角形单元的比率不超过5%。车门网格划分完成后,共27929个单元,其中三角形单元为1173个,占比4.2%,符合要求。焊点采用单元(PWELD)来处理,焊点直径取5 mm。本模型中共有焊点227个。粘胶连接采用固体单元(PSOLID)处理,粘胶连接单元共有15个。最后根据车门零件明细表输入相应的零件厚度和材料参数。经检查,车门单元质量符合技术要求。得到的车门有限元模型如图2所示。

图2 车门有限元模型

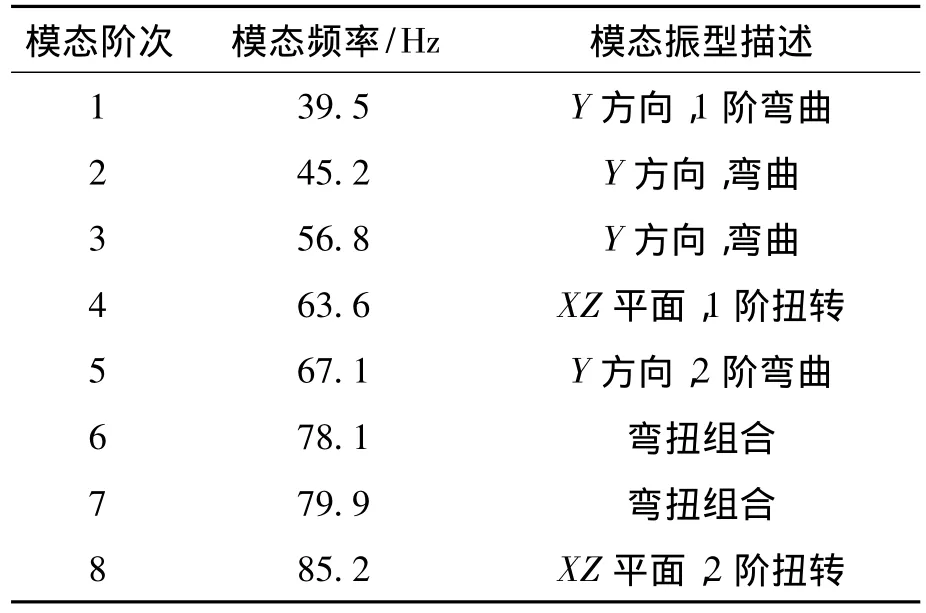

2 车门模态分析

在自由边界条件下进行车门结构的模态分析。用上述有限元模型对车门进行自由模态分析,得到前8阶非零模态的频率特性,见表1。

表1 前8阶非零模态分析结果

第1阶模态为1阶弯曲,车门在Y方向上弯曲振动,最大变形出现在窗框上部的中间。第2阶模态振型为整体弯曲。车门外板中部振动弯曲较大,最大变形也出现在车门外板中部。第3阶模态振型为整体弯曲,车门内外板的中部振动幅度均较大。最大变形出现在车门外板中部。第4阶模态振型为1阶整体扭转,车门整体处于XZ平面的扭转振动,车框下部以及相邻车门外板处的变形均较大,最大变形出现在车门内板中部。第5阶模态振型为整体弯曲,车窗玻璃导轨振动幅度较大,最大变形出现在车门右上部。第6阶模态振型为整体弯扭组合,主要表现为车门内板的扭转振动和车门外板的弯曲振动,其中最大变形出现在车门内板中部。第7阶模态振型为整体弯扭组合,内外板局部有扭转振动,车门整体在Y方向处于弯曲振动,最大变形出现在车门外板左下部。第8阶模态振型为XZ平面2阶整体扭转,车门内外板存在强烈的扭转振动,其中变形最大的部位出现在车门内板门锁附近。

车门的1阶频率超过了38 Hz,同时1阶弯曲频率和1阶扭转频率相差超过3 Hz,不会出现耦合,整体符合要求。但是从第2/3阶模态看,车门外板中部的刚度显得不足。在下面的优化设计中需要对该处进行改进。

3 车门静态刚度分析

为保证车内乘员的生命安全和汽车的使用寿命,车门的结构必须满足一定的刚度要求。车门静态刚度是指车门在承受静态载荷时抵抗变形的能力,按其承受的静态载荷情况,可把车门静态刚度分为下沉刚度和扭转刚度。

3.1 车门下沉刚度分析

当车门上有垂直载荷作用时,车门结构产生下沉,采用下沉刚度来表征车门抵抗Z向(汽车坐标系,下同)弯曲变形的能力,下沉刚度值为EI。车门下沉刚度的计算公式为

其中:EI为车门的下沉刚度(N/mm);F为车门的垂直载荷(N);L为下沉工况下车门加载点处的相对变形(mm)。

在对车门进行下沉刚度分析时,分析其在以下2种工况下的刚度:

工况1 约束方式:在车门铰链处约束所有6个自由度;载荷条件:仅计算车门自重(17 kg,重力加速度取9.8 N/kg)。

工况2 约束方式:在车门铰链处约束所有6个自由度;载荷条件:将车门自重计算在内,同时在门把手处施加735 N的Z向节点力。

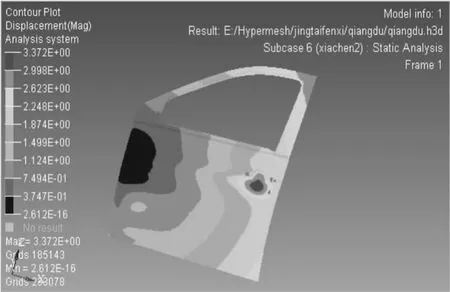

在设置好约束和载荷条件后在此两种工况下利用Optistruct进行计算,得到车门在下沉工况下的变形,如图3、4所示。

图3 下沉工况1下的车门变形

图4 下沉工况2下的车门变形

3.2 车门扭转刚度分析

实际计算时常用EI值替代扭转刚度GI值来衡量车门扭转刚度。采用当量扭转刚度作为评价指标,其计算公式为

其中:EI为车门的当量扭转刚度(N/mm);F为车门的载荷(N);L为扭转工况下车门加载点处的相对变形(mm)。

通常情况下,车门扭转刚度考虑的工况是约束门锁处的3个平动自由度和车门铰链约束除绕Z轴转动外的5个自由度,然后分别在车门内板4个边角加载183 N的Y向节点力。根据经验,车门内板左侧两角施加节点力后的变形要明显大于内板右侧施加节点力的情况,故本研究在对车门进行扭转刚度分析时,只分析其在以下2种工况下的刚度:

工况1 约束方式:门锁处约束3个平动自由度和车门铰链处约束除绕Z轴转动外的5个自由度;载荷条件:在车门内板左上角施加183 N的Y向反向节点力。

工况2 约束方式:门锁处约束3个平动自由度和车门铰链处约束除绕Z轴转动的5个自由度;载荷条件:在车门内板左下角施加183 N的Y向反向节点力。

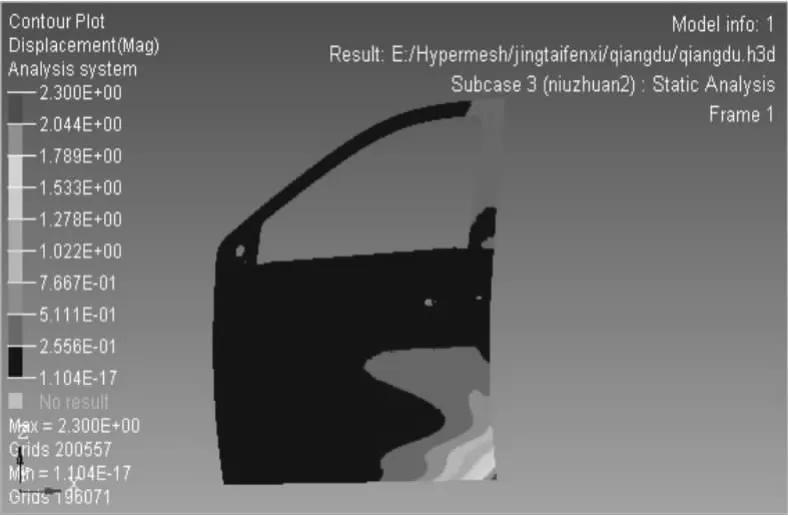

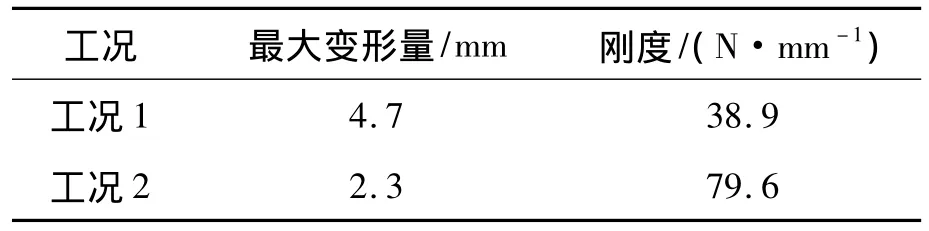

在设置好约束和载荷条件后在此2种工况下利用OptiStruct进行计算,得到车门在扭转工况下的变形,如图5、6所示。

图5 扭转工况1下的车门变形

工况1下,车门最大变形量为4.7 mm,在车门右上角位置。工况2下,车门最大变形量为2.3 mm,在车门右下角位置。表2列出了2种工况下车门Z向最大变形和下沉刚度。

图6 扭转工况2下的车门变形

表2 扭转工况下车门的变形量和刚度

典型汽车车门的平均扭转刚度为94 N/mm。根据以上结果可以看出,车门最大变形为4.7 mm,扭转刚度为38.9 N/mm。车门上部的窗框段扭转刚度偏小,容易在Y向作用力下产生变形。针对此处不足,需要在后续的优化设计中考虑到这一问题。

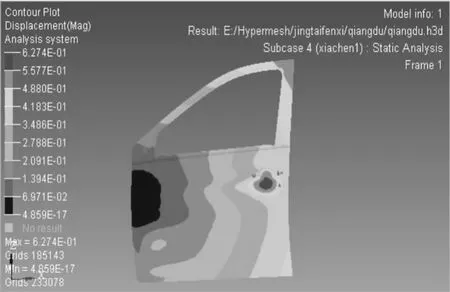

4 车门静态强度分析

4.1 强度标准简介

轿车侧门强度标准GB157432—1995对轿车车门强度有明确要求。将车门静态强度分析分为3个阶段,每个阶段须达到以下要求:

1)初始耐挤压力不得低于10000 N;

2)中间耐挤压力不得低于15560 N;

3)最大耐挤压力不得低于相当于整车整备质量2倍的力或h和31120 N两者中的较小值。

根据此标准,可以确定以下3种分析工况:

工况1 约束方式:车门铰链固定处施加除绕Z轴转动外的其他约束,门锁处加Y方向的约束;载荷条件:在车门中间加载10000 N的压力。

工况2 约束方式:车门铰链固定处施加除绕Z轴转动的其他约束,门锁处加Y方向的约束;载荷条件:在车门中间加载15560N的压力。

工况3 约束方式:车门铰链固定处施加除绕Z轴转动的其他约束,铰门锁处加Y方向的约束;载荷条件:在车门中间加载31120 N的压力。

4.2 分析结果

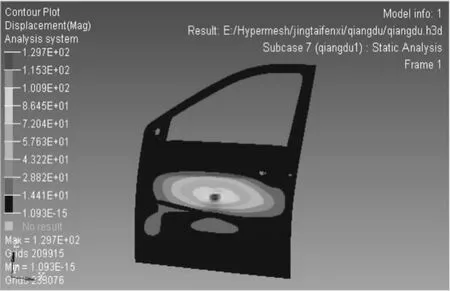

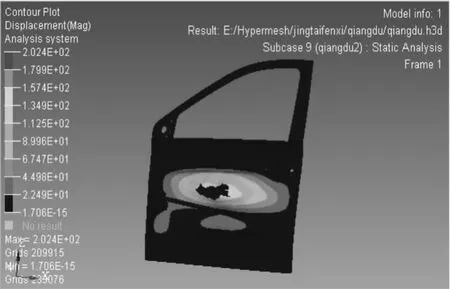

在设置好约束和载荷条件后,利用Optistruct进行计算,得到车门在扭转工况下的变形,如图7~9所示。

图7 静强度分析工况1下的车门变形

图8 静强度分析工况2下的车门变形

工况1变形云图表明:车门最大变形在车门外板中部,Y向变形量为130 mm,符合小于152 mm的国家标准。

工况2变形云图表明:车门最大变形在车门外板中部,Y向变形量为20 mm,符合小于305 mm的国家标准。

工况3变形云图表明:车门最大变形在车门外板中部,Y向变形量为403 mm,符合小于457 mm的国家标准。

车门强度符合国标要求。

5 车门结构优化

有限元分析结果只能指出给定的设计方案是否满足设计指标,并不能提出如何改进设计的意见。而优化设计是一种寻找最优设计方案的技术方法。结构优化除了车门局部结构需要调整以外,主要是针对厚度方向的优化,故本文的优化采用尺寸优化法(size optimization)。

5.1 基于模态分析和静态分析结果的结构改进

在利用尺寸优化法对车门进行改进前,通过上述的模态分析结果和静态分析结果,可以对车门结构进行小幅适当的改进。根据第2阶和第3阶模态分析结果,可以看到车门外板中部的刚度偏低。观察车门整体结构,发现该处正好处于车门防撞梁位置。原车门有限元模型中,防撞梁除了两端通过托架支撑以外,中间与车门外板之间并无任何连接。从实际角度考虑,要想提高车门整体的刚度及频率特性,车门外板与防撞梁之间应该有一定的连接关系。参考相关资料,可在车门外板与防撞梁之间使用粘胶连接,如图10所示。同时,根据1阶模态振型图可知上车框中部的刚度略有不足,故在车框上部的中间部分适当增加焊点。由于车窗导轨中间与车门内外板没有任何连接,为保证其振动特性,可在两端连接处适当增加焊点。

图10 车门与防撞梁的粘胶连接

完成上述初步结构改进后,重新对车门做模态分析,模态频率比原设计有所提高。这里不再详述。

5.2 尺寸优化

5.2.1 优化目标

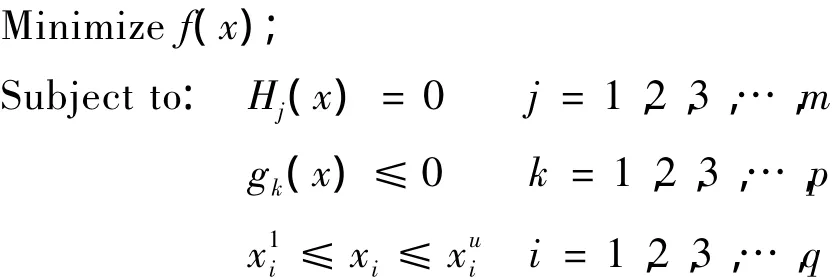

优化问题通常可以通过以下函数表示:

其中:f(x)是目标函数;x=[x1,x2,x3,…,xn]是设计变量的向量;hj(x)是等式约束,gk(x)是不等式约束,hj(x)、gk(x)是状态变量。

本文的优化设计是轻量化设计,故目标函数取车门质量,同时以车门扭转工况1下的车门变形量为状态变量,以车门内板为设计变量。

5.2.2 优化结果对比

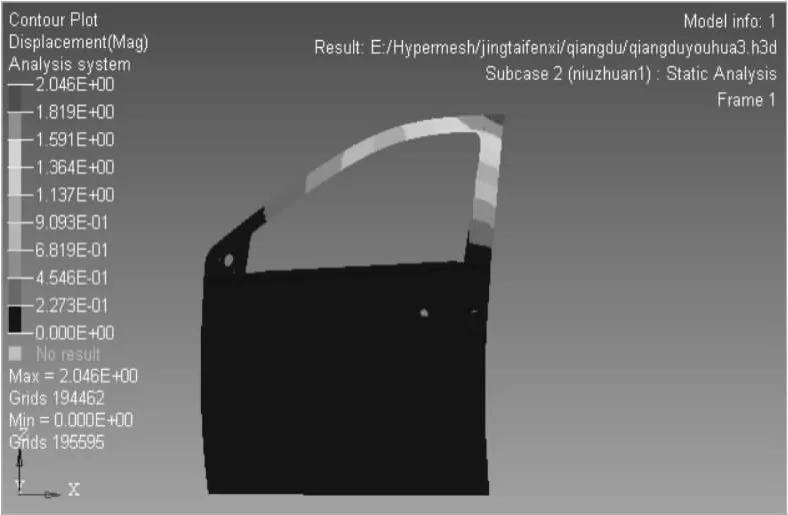

根据以上目标函数和约束条件,对车门内板进行优化分析。最后得出:在满足扭转工况1和车门内板最大变形量不超过2 mm的条件下,车门内板的优化厚度为1.9 mm。优化结果如图11所示。

图11 车门内板尺寸优化结果

将该厚度重新赋予车门内板,并对扭转工况1重新进行分析,得出结果如图12所示。

根据图11、12所示,按照优化目标,即最大扭转变形不超过2 mm,在该厚度下的车门扭转变形为2.05 mm,达到了优化的要求,即车门的扭转刚度从39.3 N/mm提高到91.5 N/mm,实现了对车门内板的优化。

图12 优化后的车门扭转变形

6 结束语

本文为某多功能轿车的左前门设计开发进行了CAE分析与优化设计,利用有限元前处理软件Hypermesh对车门划分网格并得到车门的有限元模型,对车门做自由模态分析,考察其频率振动特性。结合国家标准,对车门在特定工况下的刚度和强度进行校核分析,根据分析结果提出了改进方案。最后利用尺寸优化设计方法得到了车门实际优化方案。该方案已在某企业量产车型中得到应用,取得了良好的经济效益。

[1]Pendergast Partricia L.Use of Taguchi Techniques as a Process Development Tool for Carpet-covered Door Panel Production[P].SAE 890238.

[2]Toshiaki Sakuai and Hiroyuki Ono.The Stiffness of Automobile Outer Panels[P].SAE 871294.

[3]程勇.轿车车门侧面碰撞有限元模拟[J].中国公路学报,2006,19(5):119 -122.

[4]程志刚,沈磊,柯龙燕,等.基于ABAQUS的轻型商用车前车门有限元[J].轻型汽车技术,2010(255/256):11-14.

[5]傅薇,钱德猛,魏树森.一种轿车车门的模态仿真分析研究[J].现代振动与噪声技术2008(6):289-293.

[6]肖成林,周德义,王志明,等.轿车车门的模态计算和组合式优化分析[J].重庆交通大学学报:自然科学版,2011,30(3):465 -469.

[7]郝琪,张继伟.基于数值模拟的轿车车门静态性能综合评价及模态分析[J].机械设计与制造,2008(11):247-249.