调质40Cr磁控溅射制备CrN涂层工艺优化设计

2013-09-18许洪斌孙迎军

王 松,李 晖,陈 勇,许洪斌,孙迎军,刘 威

(重庆理工大学材料科学与工程学院,重庆 400054)

调质40Cr钢是制造齿轮的常用材料,由于齿轮失效常常始于齿面,因此提高调质40Cr钢的表面性能十分必要。CrN涂层具有良好的耐高温、耐磨损、耐腐蚀、耐粘着性、摩擦因数较低等优点,适用于刀具、模具、钻头等[1-3]。Hetal N Shah等[4]采用直流反应磁控溅射在SA304钢基体上制备CrN涂层。结果表明:在较低基片温度和工作真空度下CrN涂层呈(111)取向;随着基片温度和工作真空度的增大,涂层向(200)取向变化。另外,取向还同涂层的厚度及涂层中的残余应力有关,基片温度、工作压力及能量密度的增大使得CrN涂层的显微硬度提高。韩增虎等[5]研究了氮分压下对涂层的影响。结果表明:涂层的沉积速率随氮分压的升高而明显降低;涂层中的氮含量增加,相组成主要为 Cr、Cr2N、Cr2N+CrN、CrN,得到单相Cr2N、CrN涂层的硬度和弹性模量分别为27.1 GPa 和 26.8 GPa,348 GPa 和 300 GPa,而混合相涂层则呈现较低的硬度。由此可见,这些因素对于涂层的组织结构和表面性能有很大影响。为了得到组织和性能优异的CrN涂层,本文利用磁控溅射在调质40Cr上沉积CrN涂层,采用正交设计的方法进行试验设计与数据分析,以期找到合适的工艺方案。

1 试验材料及方法

1.1 试验材料

以调质态40Cr钢作为基体,基片尺寸:15 mm×15 mm×5 mm。基片经过除油清洁后,机械抛光到镜面,表面光洁度 Ra<0.02 μm,再经过丙酮、无水乙醇超声波清洗,烘干后即可成为待沉积基体。靶材为纯 Cr(纯度为 99.8%),尺寸为Φ100 mm×5 mm。磁控溅射气体为高纯Ar气和N2气,纯度均为99.99%。

1.2 试验方法

采用FJL560A型超高真空磁控溅射与离子束联合溅射设备进行镀CrN膜试验。为了提高涂层之间的结合力,在镀CrN之前先沉积400 nm左右的Cr涂层。采用TR200手持式光洁度测量仪进行涂层光洁度的测量。量程为1 mm,测量范围为0.005 ~16 μm,取样长度为 250 μm,评定长度为3 L,重复3次测量。采用JSM-6460LV扫描电子显微镜对涂层横截面形貌进行观察以测量出涂层的厚度。腐蚀液采用4%的硝酸酒精。采用Nano Test MT多功能纳米材料性能测试系统测量涂层的纳米硬度,最大载荷200 mN,初始载荷1mN,最大压入深度7685 nm,加载速率10 mN/s,卸载速率10 mN/s,保荷时间30 s,重复测2次。采用WS-2005型涂层附着力自动划痕仪测量涂层与基体之间的结合力,金刚石压头为锥角120°,尖端半径为0.2 mm;测量模式为声发射和摩擦力模式;运行方式为动载荷,最大载荷为40 N,加载速为40 N/min,滑动速为4 mm/min,滑动距离为4 mm。

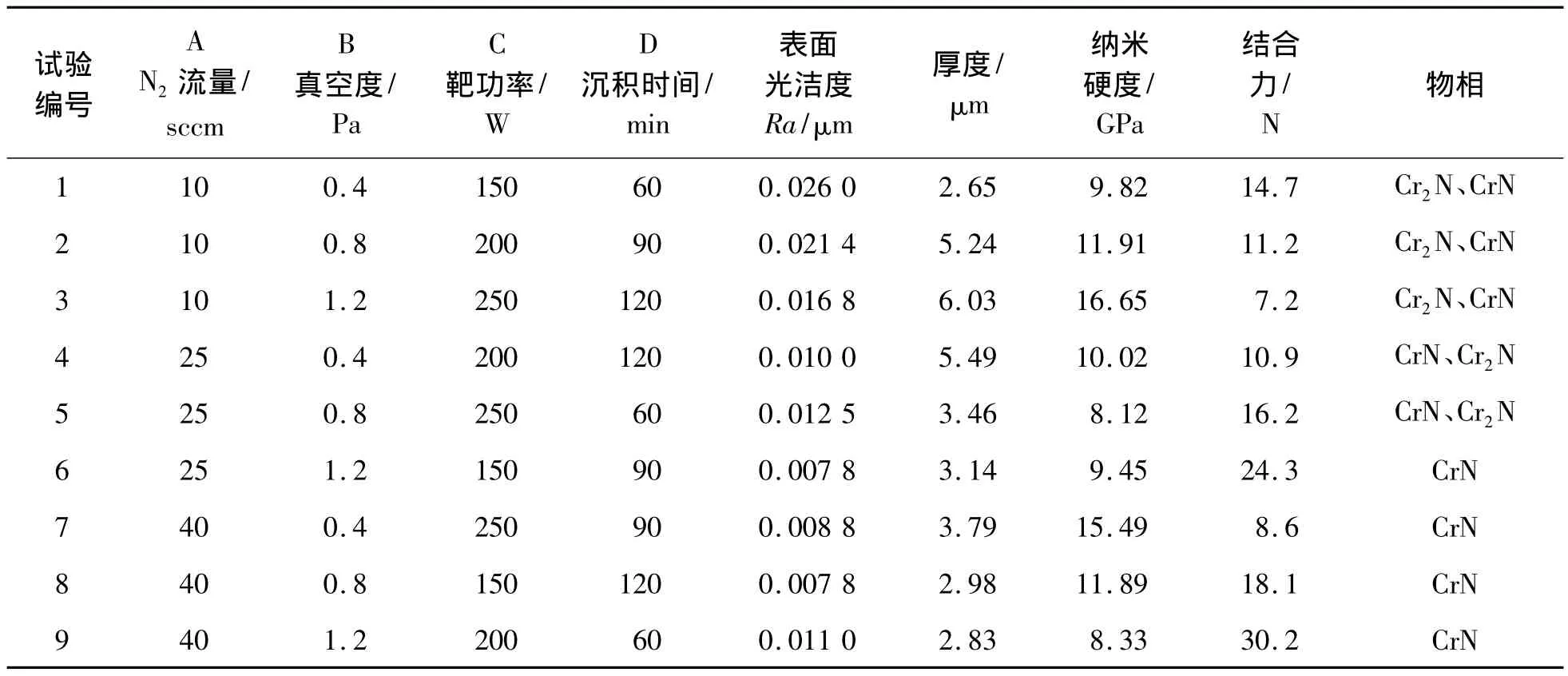

根据有关文献资料及现有的试验条件,主要选取氮气流量、工作真空度、靶功率、沉积时间4个因素,每个因素选取3个水平进行正交试验。为降低工艺优化的复杂程度,试验不考虑交互作用。在调质40Cr基体表面进行CrN涂层的沉积,测量CrN涂层的表面光洁度、涂层厚度、涂层硬度、涂层与基体的结合力。正交试验结果如表1所示。

表1 正交试验工艺参数及结果

2 试验结果分析

2.1 表面光洁度的影响分析

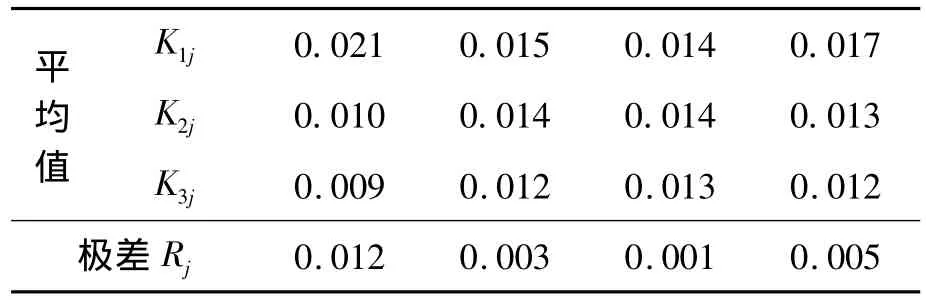

按照正交试验所列工艺参数沉积CrN涂层,沉积后测定其表面光洁度,由此得到工艺正交优化试验的光洁度极差计算结果,如表2所示。

表2 光洁度极差计算结果(Ra/μm)

由试验结果的直观分析可知:相对于光洁度指标,4个指标的重要性依次为A>D>B>C,即重要性排序为氮气流量、沉积时间、工作真空度、靶功率。

根据表2的各水平效应值的计算结果,得到各因素对CrN涂层表面光洁度的影响趋势,如图1所示。从图1可以看到涂层的表面光洁度值在0.007 ~0.03 μm 之间,表面光洁度随氮气含量和沉积时间的增大变化较快,随工作真空度和靶功率的增大变化较小。对于光洁度指标来说,指标越小越好,因为希望得到的CrN涂层光洁度越小越好,即 Min(K1j,K2j,K3j)为最优水平,所以对表面光洁度来说,最佳工艺方案为A3B3C3D3。

图1 光洁度影响趋势

2.2 硬度的影响分析

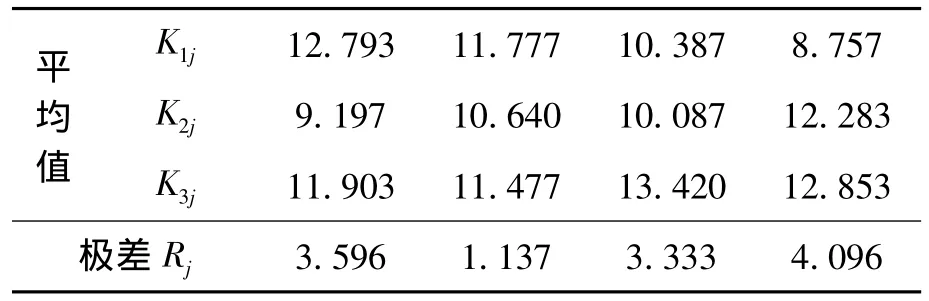

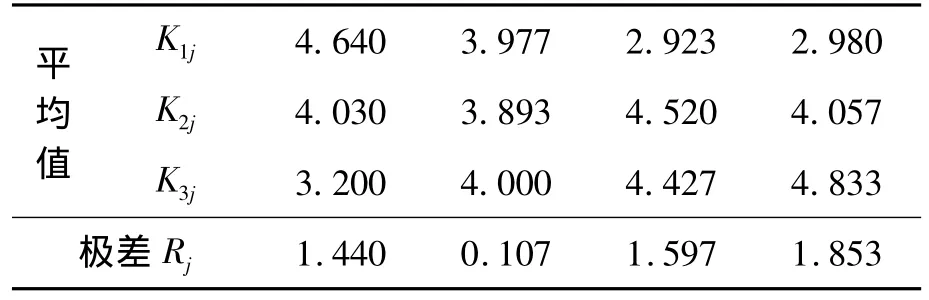

按照正交试验的工艺参数沉积CrN涂层,沉积后通过压痕法测定涂层硬度,由此得到工艺正交优化试验硬度极差计算结果,如表3所示。

表3 硬度极差计算结果 GPa

由试验结果的直观分析可知,相对于硬度指标,4个指标的重要性依次为D>A>C>B。根据表3所示的各水平效应值的计算结果,得到各因素对CrN涂层硬度的影响趋势,如图2所示。从图2可以看到:CrN涂层的硬度值在8~13 GPa之间,硬度随氮气流量、工作真空度、靶功率的增大而先降低后升高,随沉积时间的增大硬度不断增大。可见提高靶功率和延长沉积时间以及较低的氮气含量和工作真空度均有利于提高CrN的涂层硬度。

对于硬度指标来说,指标越大越好,因此在每个因子中,Max(K1j,K2j,K3j)相应的水平为最佳水平,所以对硬度来说,最佳工艺方案为A1B1C3D3。

图2 硬度影响趋势

2.3 沉积厚度的影响分析

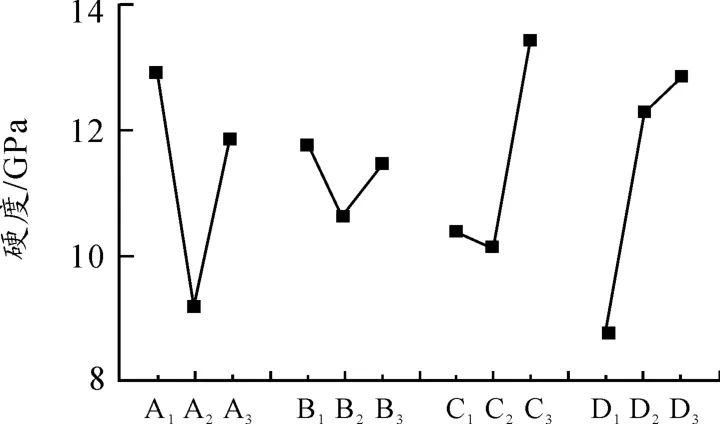

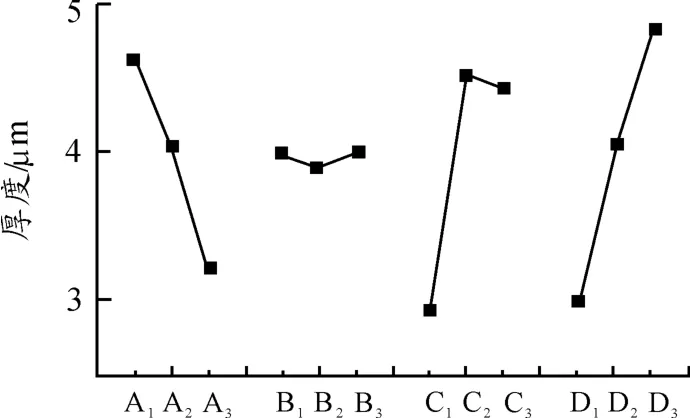

通过截面测量法测定涂层的厚度,由此得到工艺正交优化试验沉积厚度极差计算结果,如表4所示。

表4 沉积厚度极差计算结果 μm

由试验结果的直观分析可知:相对于厚度指标,4个指标的重要性依次为D>C>A>B。根据表4的各水平效应值的计算结果,得到各因素对涂层沉积厚度的影响趋势,如图3所示。可知涂层的厚度值在2~5 μm之间,随氮气流量的增大沉积厚度不断减小,随工作真空度和沉积时间的增大沉积厚度呈现递增的趋势,随靶功率的增大沉积厚度先增大后减小。

对于厚度指标来说,指标越大沉积厚度越大。对于沉积厚膜来说,Max(K1j,K2j,K3j)相应的水平为最佳水平,最佳工艺方案为A1B3C2D3。对沉积厚度较薄的膜涂层,Min(K1j,K2j,K3j)相应的水平为最佳水平,其最佳工艺方案为A3B1C1D1。相比涂层厚度,结合力、涂层硬度对涂层的使用性能更加重要,因此厚度的选取还应根据其他性能的需要确定。

图3 沉积厚度影响趋势

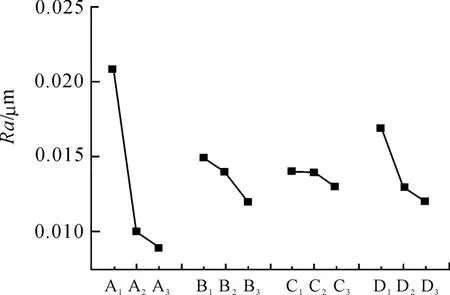

2.4 涂层结合力的影响分析

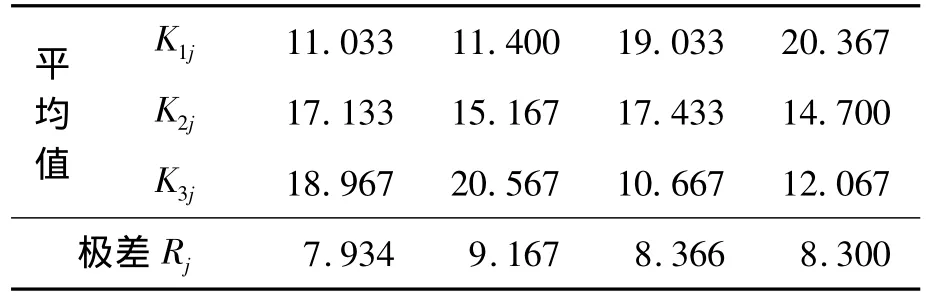

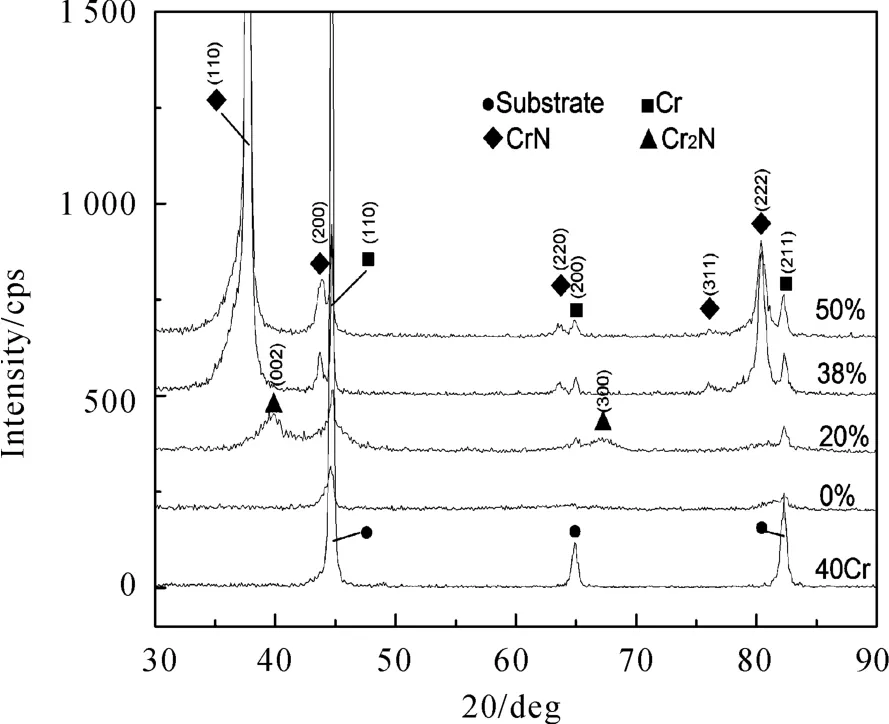

按照正交试验所列的沉积工艺沉积CrN涂层,通过划痕法测定涂层与基体的结合力,由此得到工艺正交优化试验结合力极差计算结果,如表5所示。

表5 结合力极差计算结果 N

由试验结果的直观分析可知:相对于结合力指标,4个指标的重要性依次为B>C≈D>A。根据表5的各水平效应值的计算结果,得到各因素对涂层结合力的影响趋势,如图4所示。从图4可以看到涂层的结合力值在7~21 N之间,涂层结合力随氮气流量和工作真空度的增大呈现递增趋势,随靶功率和沉积时间的增大呈现递减的趋势。由此可见增大氮气流量和工作真空度,以及降低靶功率和减少沉积时间均有利于涂层结合力的提高。

对于涂层结合力指标来说,指标越大越好,因此在每个因子中,Max(K1j,K2j,K3j)相应的水平为最佳水平,所以最佳工艺方案为A3B3C1D1。

图4 结合力影响趋势

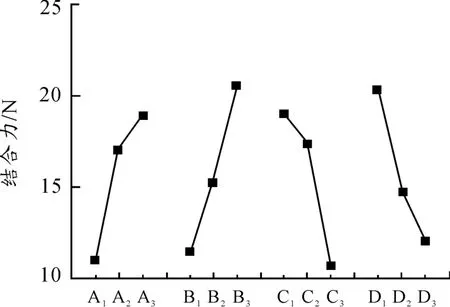

2.5 涂层物相的影响分析

图5为正交试验沉积涂层的XRD衍射图谱,可见CrN涂层的物相主要有Cr2N(hcp)和CrN(fcc)两种。根据文献[6],直流磁控溅射时氮气含量20%以上的涂层中出现Cr相的可能性很小,之所以在涂层的衍射峰中出现Cr相,主要是由于沉积前沉积了Cr过渡层的缘故。对于1~3号试样,涂层物相以Cr2N为主,Cr2N相(110)、(002)和(111)晶面衍射峰明显,还有少量的CrN相,并具有较弱的(200)晶面衍射峰;4~6号试样则以CrN 相(111)、(200)、(220)和(222)为主,还有较弱的Cr2N(111)衍射峰;7~9号试样物相只有CrN,以(111)、(200)、(220)、(222)及(311)取向为主。所有试样均能观察到基体40Cr和过渡层Cr的衍射峰。从XRD衍射图谱中可知:40Cr基体的主要物相为 Fe、CrFe4、CrFe、Cr1.07Fe18.93、Cr0.03Fe0.97、Fe19Mn 等;Cr过渡层衍射峰基本和 40Cr基体衍射峰重合。

CrN涂层物相的组成与Cr和N的化学计量比有关。Cr、N比大于2时,物相组成以 Cr和Cr2N为主;Cr、N比小于2且大于1时,物相组成以Cr2N和CrN混合相为主;Cr、N比小于1时,物相主要由CrN单相组成。固定化学计量比的Cr2N或CrN单相涂层通常较难制备,即便Cr、N比等于2或1时,物相也不一定是纯单相Cr2N或CrN[7]。在试验条件下,Cr和N的化学计量比常通过控制工艺参数来控制。大多数的研究表明:溅射气体中氩气和氮气的比例决定了沉积涂层中Cr、N之比(即形成不同的物相),采用磁控溅射、阴极弧源等方法制备CrN涂层,在其他沉积参数不变的条件下,提高溅射气体中氮气的含量,涂层的物相可由Cr→Cr+Cr2N→Cr2N+CrN→CrN,涂层的硬度和弹性模量也相应地发生变化[6,8]。

图5 正交试验沉积涂层的XRD衍射图谱

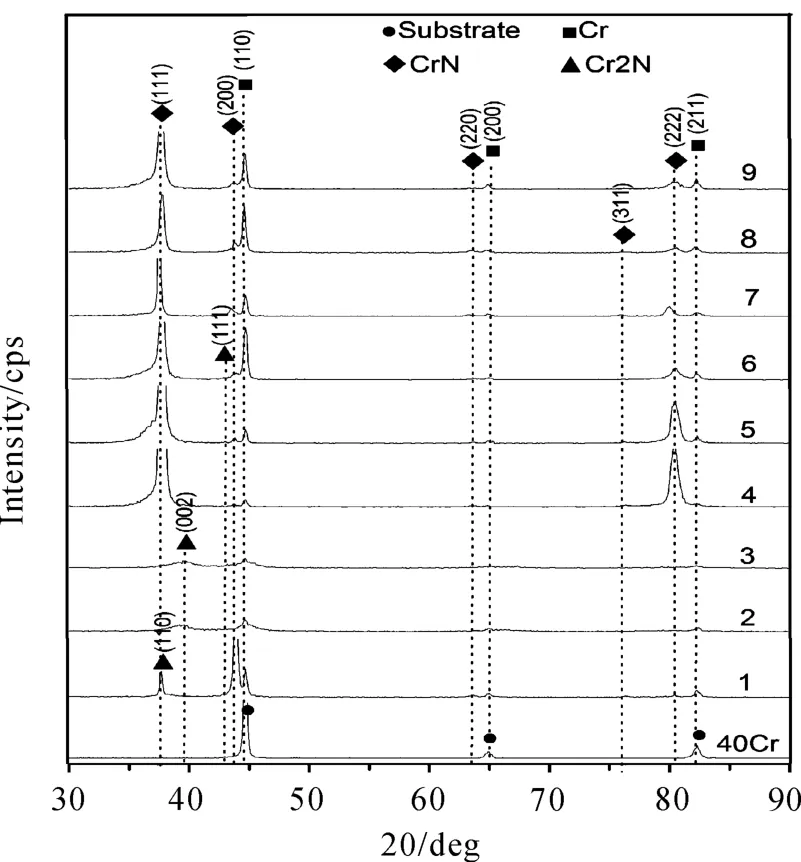

图6为不同氮气流量下CrN涂层XRD衍射图谱,是在调质40Cr基体上所沉积CrN涂层的常规衍射图谱。从图6可看到:氮气流量从0 sccm增加到10 sccm(即氮气含量0%→20%),涂层物相从Cr相过渡到Cr+Cr2N;氮气流量为10 sccm,即含量20%时,沉积得到的涂层以Cr2N为主,含少量的CrN;继续增加氮气流量,从10 sccm增加到25 sccm(即氮气含量20%→38%),涂层物相从Cr2N+CrN相过渡到CrN;氮气流量为25 sccm,即含量38%时,Cr2N相基本消失,沉积得到CrN相涂层,其中CrN相中CrN(110)、CrN(200)和CrN(222)晶面有较强的衍射峰强度,CrN(220)和CrN(311)晶面衍射峰强度较弱;进一步增加氮气流量,从25 sccm增加到40 sccm(即氮气含量28%(50%),涂层物相依然为CrN相,只是衍射峰的强度发生了变化,氮气流量为40 sccm,即氮气含量为50%时,CrN(110)、CrN(222)和 CrN(311)晶面峰强度降低,CrN(200)晶面峰强度增加,CrN(220)晶面衍射峰强度基本无变化,氮气流量的进一步增加使得溅射气体中氮气含量提高,CrN涂层中CrN(200)择优取向。

图6 不同氮气含量下CrN涂层XRD衍射图谱

通过图5、6的对比分析可知:不同氮气流量(或氮气含量)下CrN涂层的物相变化规律与正交试验中涂层物相变化规律具有一致性,即氮气含量为20%、38%、50%时与1~3号、3~6号、7~9号涂层中物相的种类和演变规律是一致的。由此可见,沉积工艺参数中,溅射气体中氮气的相对含量对CrN涂层的物相和演变规律起着主要的作用。可通过调节氮气流量来控制溅射气体中氮气的相对含量,从而获得一定化学计量比的CrN涂层。对于沉积CrN涂层来说,高氮气流量时更易得到性能更佳的CrN相涂层[9-10]。

3 沉积工艺的优化

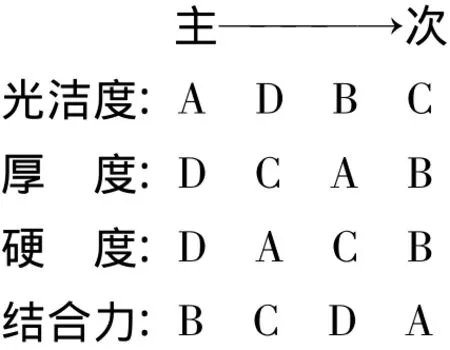

考虑工艺参数对涂层物相、结合力、硬度、光洁度及厚度等的影响,以确立沉积CrN涂层的最优工艺参数。根据极差大小排出的4个因素分别对4个可量化的指标影响重要性的主次顺序如下:

根据 K1j,K2j,K3j或因素与指标关系图,确定各因素水平的最佳组合:对于光洁度来说,为A3B3C3D3或 A3B3C3D2;对于厚度来说,为A1B3C2D3(厚)或A3B1C1D1(薄);对于硬度来说,为A1B1C3D3(最硬),A3B3C3D3(次硬);对于结合力来说,为A3B3C1D1。

综合上述分析确定最佳沉积工艺方案:

因素A:对于光洁度和物相来说是主要因素,取A3。因素A对于硬度来说处于第二主要因素;取A1或A3,因素A对于结合力和厚度来说,可按多数取A3。综合起来因素A3更易沉积得到以CrN相为主的陶瓷涂层。

因素B:对于结合力来说是主要因素,取B3。因素B对于光洁度来说是第三主要因素,取B3,因素B对于厚度和硬度来说是最次因素,取B1或B3关系不大,故可按多数倾向取B3。

因素C:对于结合力来说是第二主要因素,取C1。因数C对于厚度来说是第二主要因素,取C2或C1关系不大。因数C对于硬度来说是第三因素,取C3,因数C对于光洁度来说取C1或C2或C3关系不大,故取C1。

因素D:对于硬度和厚度来说是主要因素,取D3或D1。可按多数取D3。

根据上述综合平衡的分析结果,得到的最优方案为A3B3C1D3,即:N2流量为40 sccm,工作真空度为 1.2 Pa,靶功率为 150 W,沉积时间为120 min。

4 结束语

通过正交试验,采用磁控溅射在调质40Cr基体上沉积了CrN涂层,利用极差分析的方法讨论了沉积时间、氮气流量、靶功率、工作真空度等工艺参数对涂层光洁度、厚度、纳米硬度、结合力、物相等的影响。通过对沉积工艺参数的优化,得到40Cr基体上沉积CrN涂层的最优工艺参数为A3B3C1D3,即:N2流量为40 sccm,工作真空度为1.2 Pa,靶功率为150 W,沉积时间为120 min。

[1]Wang Hui,Liang Hongying,Zhang Xinyuan,et al.Fabrication Process and Application of TiN-TiN/CrN-CrN Films[J].Tool Technology,2009,43(10):14-18.

[2]Bobzin K,Bagcivan N,Immich P,et al.Advancement of a nanolaminated TiHfN/CrN PVD tool coating by a nanostructured CrN top layer in interaction with a biodegradable lubricant for green metal forming[J].Surface and Coatings Technology,2009,203(20/21):3184-3188.

[3]Jerzy Smolik,Jan Walkowicz,Jan Tacikowski.Influence of the structure of the composite:nitrided layer/PVD coating on the durability of tools for hot-working[J].Surface and Coatings Technology,2000,125(1/3):134-140.

[4]Hetal N Shah,Vipin Chawla,R Jayaganthan,et al.Microstructural characterizations and hardness evaluation of d.c.reactive magnetron sputtered CrN thin films on stainless steel substrate[J].Bull Mater Sci,2010,33(2):103-110.

[5]韩增虎,田家万,戴嘉维,等.磁控溅射CrNx薄膜的制备与力学性能[J].功能材料,2002,33(5):500-502.

[6]Yongjing Shi,Siyuan Long,Liang Fang,et al.Effects of N2content and thickness on CrNx coatings on Mg alloy by the planar DC reactive magnetron sputtering[J].Applied Surface Science,2009,255(13/14):6515-6524.

[7]Barata A,Cunha L,Moura C.Characterisation of chromium nitride films produced by PVD techniques[J].Thin Solid Films,2001,398/399:501-506.

[8]Dobrzañski L A,Lukaszkowicz K,Labisz Structure K.Texture and chemical composition of coatings deposited by PVD techniques[J].Archives of Materials Science and Engineering,2009,37(1):45-52.

[9]Gunter Berg,Christoph Friedrich,Erhard Broszeit,et al.Development of chromium nitride coatings substituting titanium nitride[J].Surface and Coatings Technology,1996,86/87:184-191.

[10]Lin J,Wu Z L,Zhang X H,et al.A comparative study of CrNx coatings synthesized by dc and pulsed dc magnetron sputtering[J].Thin Solid Films,2009,517(6):1887-1894.