某乘用车侧面碰撞性能分析及结构优化

2013-09-18邓国红杨鄂川韦永平

庞 通,邓国红,杨鄂川,韦永平,张 勇

(重庆理工大学 重庆汽车学院,重庆 400054)

在汽车各类碰撞事故中,发生概率最大的是正面碰撞,其次为侧面碰撞。汽车侧面碰撞事故导致的乘员重伤和死亡率高达25%,是造成乘员伤亡的主要事故类型,而其中43% ~55%是由车对车碰撞事故造成的[1]。相对正面碰撞,侧面碰撞中车辆的可变性吸能空间小,且乘员与车门内板之间距离较小,一旦发生侧面碰撞,乘员将受到强烈贯入的冲击载荷作用,人体损伤涉及到头部、胸部、腹部、骨盆以及上下肢,其中头部和胸部损伤几率高达33%,腹部或骨盆为16%[2]。随着人们对汽车被动安全的重视程度的提高和相关汽车碰撞试验法规的愈发严格,侧面碰撞的研究也越来越受到关注。

我国侧面碰撞法规于2006年7月开始实施,侧面碰撞的研究主要集中在车对车的碰撞(撞击物为移动变形壁障),即侧面移动壁障碰撞方面。采用移动壁障侧面碰撞可以检测车辆发生侧面碰撞时车身结构的完整性及车内相关约束系统的匹配情况。对于中低档车型,合理的侧面约束系统匹配成本较高,所以侧碰中就车身而言,车辆侧面结构刚度及强度越高,越有利于保护车内乘员。

本文利用有限元软件LS-DYNA对某轿车进行侧面移动壁障碰撞仿真,研究碰撞中车身结构的响应,分析其主要吸能部件的吸能特性,针对B柱、门槛,车门防撞梁等主要承力部件进行结构优化与改进,从而使该车侧面耐撞性能得到了提升。

1 有限元模型的建立

有限元模型严格按照建模标准建立,所有薄板冲压成型件均采用四边形和三角形壳单元模拟,目标尺寸为 8 mm,整车模型共有壳单元1181979个,其中四边形单元共有1128340个。在所有壳单元中,三角形单元占4.5%,小于5%,说明网格划分合理,满足仿真精度要求。焊点对碰撞性能有较大影响。因为梁单元及实体单元均有较高的模拟精度[3],本文采用梁单元 BEAM(MAT100号材料)模拟钣金件之间的焊点。螺栓孔的连接采用RIGID单元模拟。材料和部件之间的连接均参照实际情况建模。

侧碰中的台车有限元模型需要能真实反映实际壁障在碰撞中的力学相应情况才能保证仿真计算的准确性。本文所用的台车模型由企业提供,台车已通过验证,吸能块力学特性及吸能特性满足国家法规,台车及可变性壁障质量为961 kg。

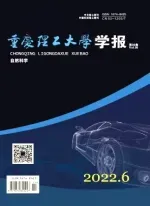

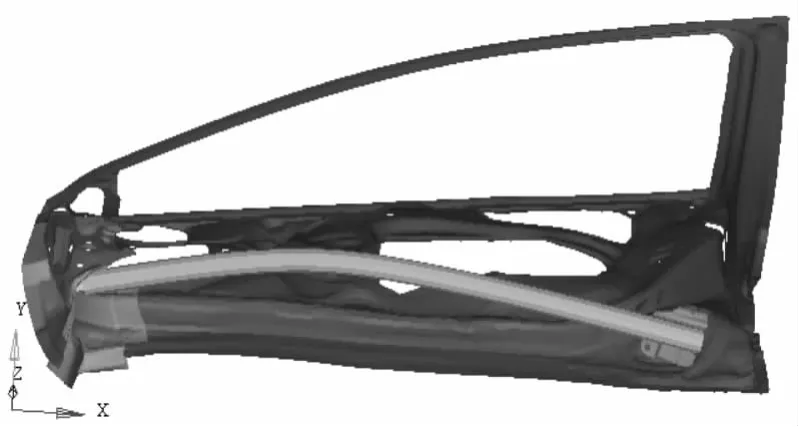

根据GB20071—2006侧面碰撞法规规定,移动变形壁障以49~51 km/h的速度撞击驾驶室一面,以模拟侧面撞击的效果。在本次仿真工况中,移动壁障速度设为50 km/h,同时对模型施加竖直向下(沿Z轴的负方向)的重力加速度,移动变形壁障的纵向中垂面与试验车辆上通过碰撞侧前排座椅“R”点的横断垂面之间的距离应在±25 mm内。侧面移动壁障碰撞模型如图1所示。

图1 侧面移动壁障碰撞模型

2 仿真结果分析

2.1 仿真可信度分析

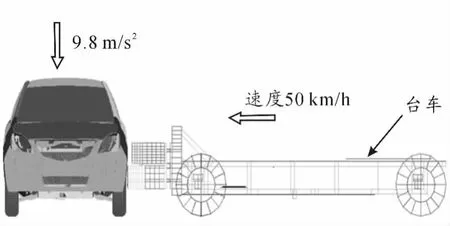

碰撞过程中总体能量的变化情况是评价建模是否正确的重要指标。图2为侧面碰撞整车能量的变化曲线,能量曲线表征碰撞过程中动能向内能转化的过程,总能量基本保持不变,车的内能与动能曲线相互转化,动能逐渐减小,内能逐渐增加,在40 ms基本达到稳定,碰撞基本结束。

图2 侧面碰撞能量变化

能量变化过程中还有一个重要的评价指标是沙漏能和总能量的比值。沙漏能的产生主要是由计算过程中单元的不同积分形式而引起的,这个比值在2%以内。由此进一步表明了建立的仿真模型是可靠和有效的。

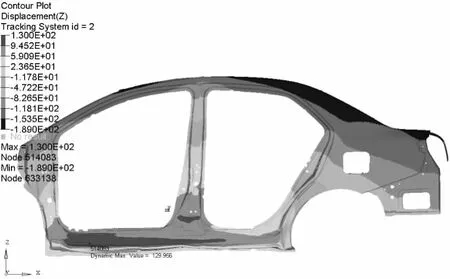

2.2 变形分析

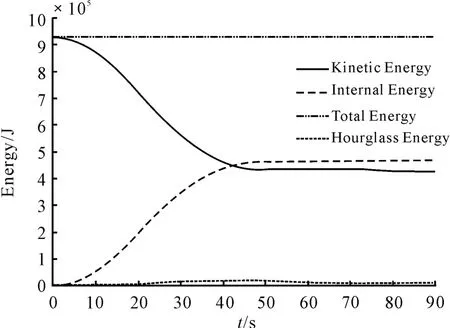

图3为整车在0~80 ms各时刻的变形情况。从图3可以看出:前、后车门外板凹陷,门槛梁发生内翻,B柱与侧围连接处发生弯折内凹变形。

图3 整车各时刻变形

图4为碰撞结束时整车主要承力部件变形图。由图4可见:顶盖横梁未发生明显变形,前车门防撞梁发生弯曲变形并撞击车门内板,造成内板侵入量的增加;后门防撞梁变形较小,后车门外板加强板内凹弯曲。图5为碰撞结束时地板及中央通道变形情况。由于后地板没有横梁支撑,碰撞后,左侧地板后部出现隆起的褶皱变形,中央通道及地板横梁没有出现明显变形。

图4 整车主要承力部件的变形

图5 地板及中央通道变形

2.3 侧围及B柱侵入速度、侵入量分析

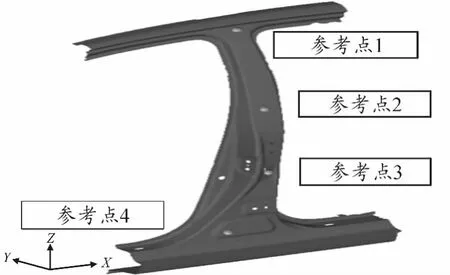

碰撞侧B柱是重要的承力部件,侵入速度及侵入量直接影响乘员生存空间。图6为B柱加速度计测量点位置示意图。

图6 B柱加速度计测量点位置

图7为侧碰中侧围及B柱变形图。理想的B柱变形为“S”形,即B柱变形主要集中在下端。从图7可看出:门槛梁及B柱下端出现压溃变形,B柱上部出现局部弯折,整体变形呈现出较好的“S”形。

图7 侧围及B柱变形

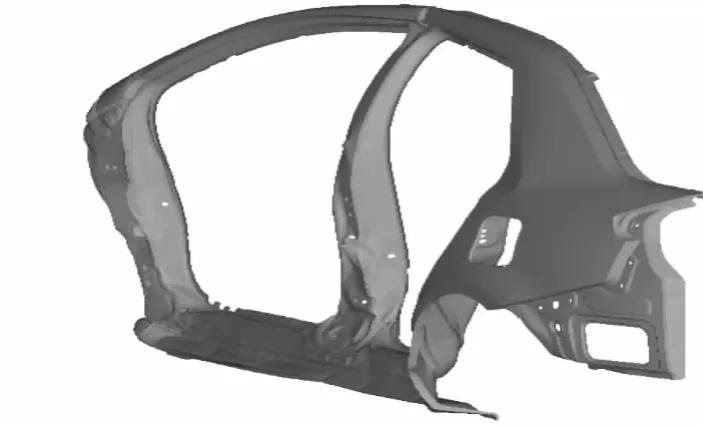

图8为侧碰中侧围及B柱Y向变形的位移云图。从图8看出:门槛梁及B柱下端变形位移最大,最大动态侵入量为130.0 mm。

图8 侧围及B柱Y向变形位移

2.4 车门内板侵入速度及侵入量分析

图9为侧碰中车门内板在Y向动态变形量最大时的位移云图,侵入量较大的部位主要集中在和变形壁障接触的车门底部区域,最大动态变形量为133.0 mm,发生在车门内板的底部。

图9 车门内板变形位移云图

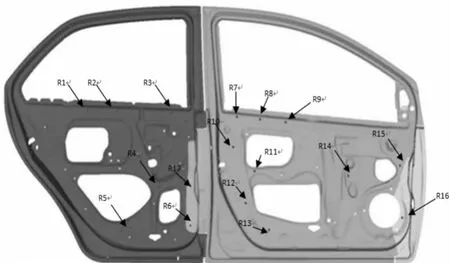

为了检测车门内板侵入速度可能对乘员造成的伤害,在车门内板安装加速度计,如图10所示。编号R1~R17为加速度计安置点。

图10 车门加速度计安置位置分布

3 结构优化

侧面碰撞中,乘员的伤害主要来自车门内板及B柱的侵入。侧面碰撞时,车体变形吸能空间较小,侧碰安全性能的提高需要使侧门、B柱、顶棚横梁、地板结构、门框等吸能部件在侧碰时的变形更小,同时吸收更多的碰撞能量。在侧面碰撞中,B柱和门槛是侧碰中两条最主要的传力路径。其中B柱为垂向传力路径,向上传递至车顶纵梁,然后通过顶棚横梁横向传递给右侧车身。门槛为纵向传力路径,通过门槛,碰撞力向前会传递到A柱,向后能传递给C柱。同时,地板横梁将横向的碰撞力向右侧传递,进而让右侧更多的部件承受碰撞力。在碰撞时,车门、B柱、门槛应尽早使更多部件参与碰撞吸能,这样才能减少自身变形,进而减小乘员舱的侵入量。

从侧碰分析结果可以看出:门槛梁凹陷变形明显,B柱根部Y向侵入量较大,很有可能是内部加强板刚度不够,不足以阻止门槛梁及B柱的变形。这些部位的加强板,门槛梁内部加强板与B柱下部加强板变形如图11所示。

图11 门槛梁内部加强板变形情况

从图11可以看出,门槛梁加强板刚度严重不足。同时,因为该加强板与内门槛梁之间有较大间隙,不能将Y向的碰撞力通过地板横梁传递给车身右侧,因此将门槛梁内加强件进行结构改进,将部件沿Y方向拉长,通过该加强件将门槛梁内板与外部连接起来。当门槛梁外板受到撞击时,可以及时将碰撞力传递给门槛梁内板,然后通过门槛梁内板继续将Y方向碰撞力由地板横梁传递给中央通道及车身右侧,使更多部件参与承力。同时,将其厚度从1.0 mm增加至2 mm,材料由B280更换为HC400。另外,B柱下加强板出现弯折,B柱与门槛梁连接处承受了较大的碰撞力,而该部位的刚度不足,造成B柱根部变形较大和碰撞中B柱侵入量较大,限制了B柱的吸能。为增加B柱根部刚度,将B柱下加强板材料由B280换为强度更大的材料HC400。B柱及门槛内加强件的优化见图12。

在仿真结果分析中,发现后门防撞梁没有出现明显的内凹弯曲变形,而前门防撞梁内凹变形明显,且前门防撞梁弯曲挤压车门内板(如图13所示),造成车门内板侵入量增加,不利于保护乘员舱空间。因此,将前车门防撞梁厚度由1.5 mm修改为与后门防撞梁一样的厚度,即3 mm。优化结果如图14所示。

图12 B柱及门槛内加强件的优化

图13 前门防撞梁的变形

图14 前车门防撞梁的优化结果

4 优化结果分析

4.1 台车加速度曲线对比分析

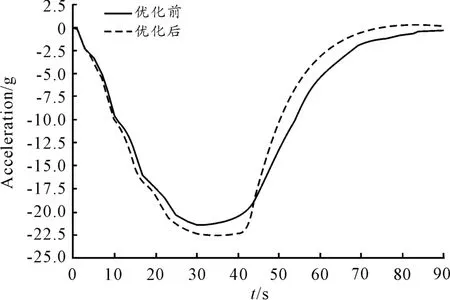

图15为优化前后台车加速度曲线。优化后的加速度在35 ms达到峰值,峰值加速度为-22.6 g。优化前峰值加速度为22.4 g,优化后的模型在侧面碰撞中,加速度峰值增加,峰值持续时间较优化前增加,在41 ms后又迅速减小,说明优化后的车辆模型侧面刚度增加,碰撞持续时间减少。

图15 台车加速度曲线对比

4.2 变形对比分析

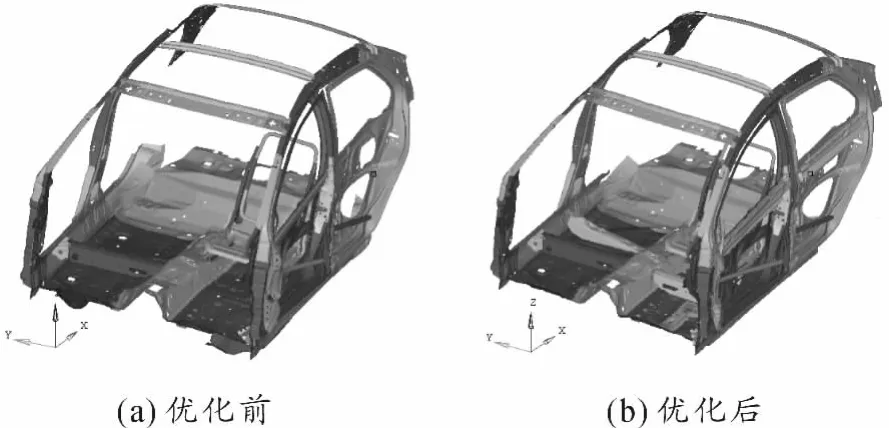

图16为碰撞结束后,未优化与优化后的整车变形情况,左前门侵入量减小,车身其他部位变形没有太大的差别。图17为优化前后主要承力部件变形对比。从图17可以看出:前门防撞梁经加强后,虽然发生弯曲变形,但没有挤压到车门内板,有利于保护乘员舱空间。

图16 优化前后整车变形对比

图17 优化前后主要承力部件变形对比

4.3 侧围及B柱侵入速度、侵入量对比分析

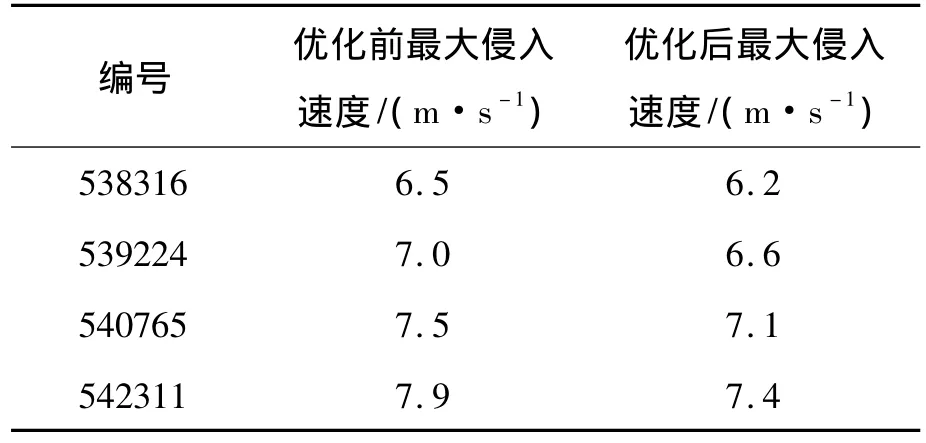

表1为优化前后的B柱侵入速度对比。优化之后,从安装在B柱上的加速度计得到的最大侵入速度为 7.4 m/s,比优化前减小0.5 m/s,其他测量点的侵入速度也均有下降,平均下降0.4 m/s。

表1 优化前后B柱侵入速度对比

图18为侧围及B柱Y向位移云图。从图18可以看出:最大侵入量同样发生在前门门槛梁处,最大侵入量为85.4 mm,相比优化前的130.0 mm的侵入量有较大改善。

图18 侧围及B柱Y向位移云图

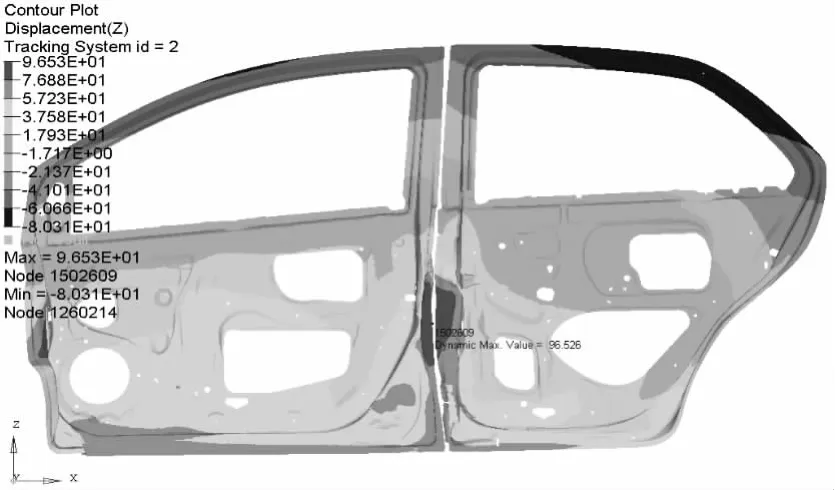

4.4 车门内板侵入速度及侵入量对比分析

图19为车门内板Y向变形位移云图。从图19可以看出:最大侵入量为96.5 mm,发生在车门内板边框,该处出现压溃变形。相比优化前的最大侵入量133 mm,最大侵入量明显降低,其他区域侵入量也明显下降,优化效果明显。

图19 车门内板优化后Y向位移云图

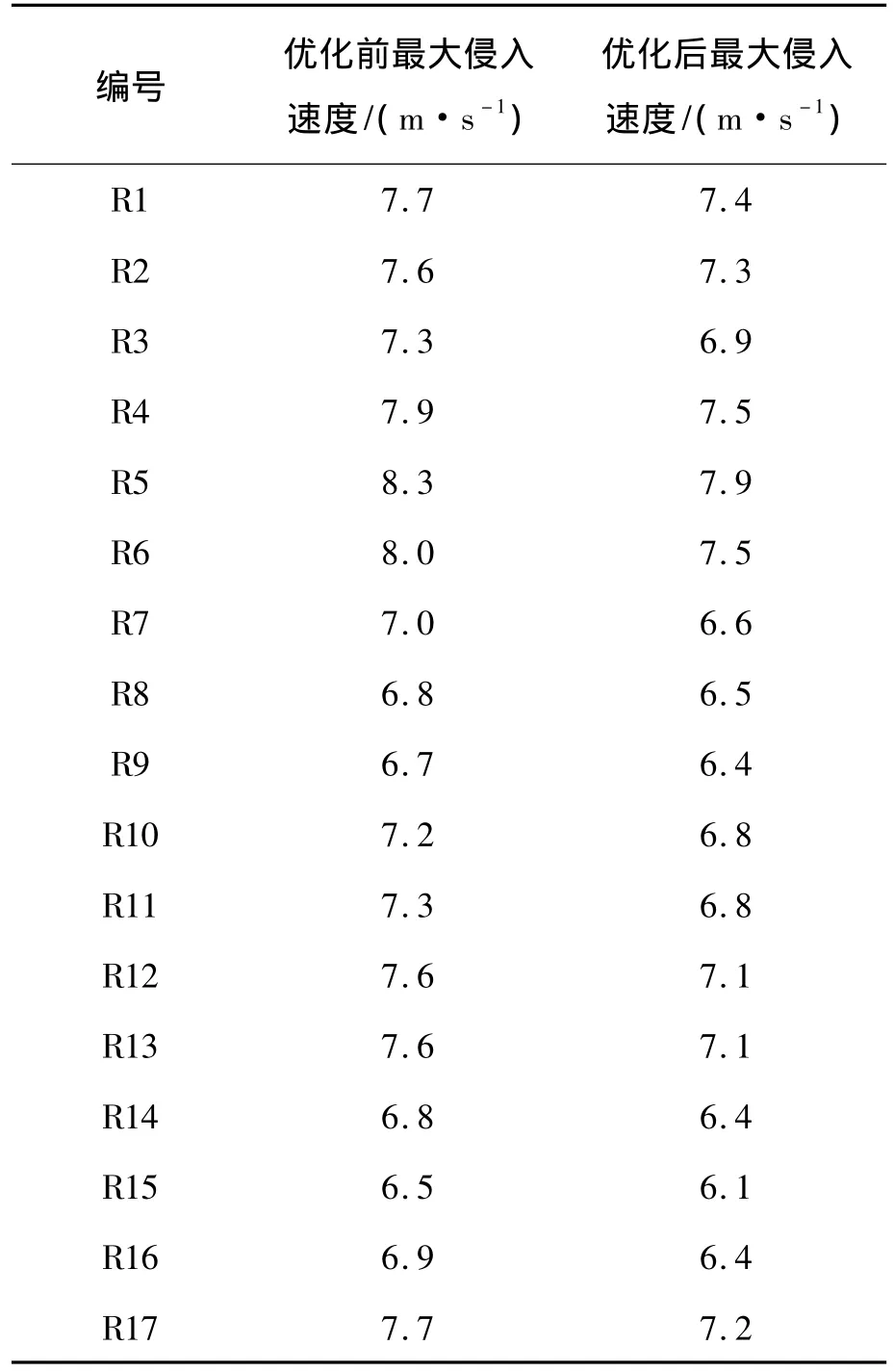

表2为由车门加速度计得到的车门内板最大侵入速度统计。从表2可以看出:优化后车门内板最大侵入速度为7.9 m/s,比优化前降低了0.4 m/s,其他测量点侵入速度也都有约0.4 m/s的减少。

表2 优化前后车门内板最大侵入速度对比

5 结束语

在Hypermesh中建立了整车有限元模型。通过仿真计算,得到该车侧面移动壁障碰撞安全响应。对侧面碰撞仿真结果进行了详细分析,从侧围及B柱侵入量和侵入速度、车门内板侵入量和侵入速度、整车及主要承力部件变形吸能形式研究了该车侧面碰撞安全性。针对主要承力部件的变形吸能形式中刚度及强度不足的部件进行了结构改进,通过仿真分析,将优化后的结果与优化前进行了对比。对比发现,优化后的模型侧碰中,侧围、B柱及车门侵入量均有明显减小,有效降低了侧碰中乘员舱的侵入量,提高了该车的侧面碰撞安全性。通过结构优化,该车的侧面碰撞性能得到有效提升,达到了优化设计的目的。

[1]TYI KOI S,GERM ANLA,DALM OTAS D,et al.Im proving side impact rotection:response of the ES-2RE and worldsid in a proposed harmonized pole test[C]//The 2006 IRCOBI Conference.M adrid:International Research Counci1 on the Biome—chanics of Injury.2006:213-224.

[2]NH TS A.The new car assessment program suggested approaches for future program enhancements[R].Washington:NationalHighway Traffic Safety Administration,2007.

[3]杨济匡,叶映台,彭倩,等.实体单元焊点模型在前纵梁碰撞仿真中的应用[J].吉林大学学报:自然科学版,2011(11):1542-1548.

[4]钟志华,张维刚,曹立波,等.汽车碰撞安全技术[M].北京:机械工业出版社,2005.

[5]白中浩.汽车前碰撞吸能方法及其关键技术研究[D].长沙:湖南大学,2006.

[6]胡远志.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[7]Mamalis A C,Manolakos D E,Ioannidis M B.Finite Element Simulation of THE Axial Collapse of Metallic Thinwalled Tubes with Octagonal Cross-section[J].Thin-Walled Structures,2003,4:891 -900.

[8]曹立波,王鹏.基于乘员损伤分析的轿车侧面碰撞安全性研究[J].北京汽车,2007,12(3):17 -21.

[9]樊海龙.某出口客车噪声试验与治理[J].客车技术与研究,2013(2):47-49.